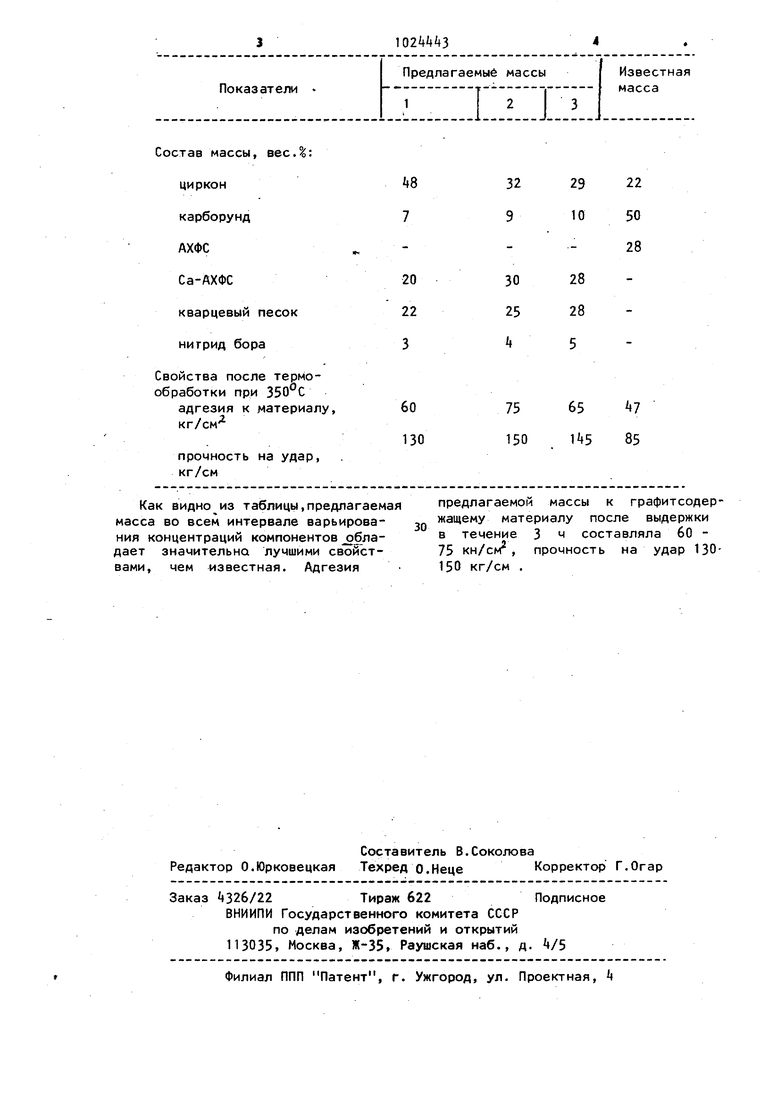

Изобретение относится к огнеупорам и может быть использовано для изготовления набивных футеровок, клеев, обмазок и покрытий. Известен состав покрытия, обладающий хорошей адгезией к графитовым огнеупорам. Он представляет собой суспензию на основе порошка нитрида бора и спиртового раствора крем нийорганических соединений lj . Недостатком состава являются дефи цитность и дороговизна нитрида бора отслаивание покрытия в процессе служ бы. Наиболее близкой к предложенной по технической сущности и достигаемо му результату является огнеупорная масса, содержащая,вес,I: циркон 28-75, карборунд 7-50; алюмохромфосфатная связка (АХФС) 16,5-28,5 2. Однако, хотя состав обладает достаточно высокой Тилако- и металлоустойчивостью, прочность сцепления с графитсодержащими материалами недостаточна, что вызывает повышенную окисляемость таких материалов в процессе службы. Цель изобретения -повышение проч ности сцепления с графйтсодержащими материалами. Поставленная цель достигается те что огнеупорная масса для покрытия графитсодержащих материалов, включающая циркон, карборунд и алюмохро фосфатную .связку, дополнительно содержит кварцевый песок и нитрид бо ра, а в качестве связки - кальций-алюмохромфосфатную связку при следу щем соотношении компонентов, вес.: Карборунд 7-10 Кальций-алюмохромфосфатнаясвязка 20-30 Песок кварцевый 22-28. Нитрид бора 3-5 Циркон Остальное. При совместном дополнительном введении в состав кварцевого песка и нитрида бора значительно улучшает ся спекание покрытия. Нитрид бора, окисляясь, выделяет В20. Образующийся расплав из Si02 и Са-АХ улучшает сцепление покрытия с графй содержащими материалами Плотная структура покрытия и хорошее его сцепление с материалом уменьшают проникновение кислорода воздуха к графиту и тем самым уменьшают его выгорание. Огнеупорную массу предлагаемого состава изготавливают следующим образом. Сначала в кальций-алюмохромфосфатную связку плотностью 1,21-1,25 г/см вводят циркон, тщательно перемешивают, а затем последовательно вводят карборунд и нитрид бора, смолотые совместно с кварцевым песком. Массу снова перемешивают и наносят на поверхность графитсодержащих материалов. Из массы можно также изготавливать изделия. Термообработку массы проводят при 300-350®С со скоростью подъема температуры не более 20С в час. Адгезия предлагаемого и известного покрытий определялась после выдержки в течение 3 ч при . Пример 1. 48 вес. циркона смешивают с 20 вес. Са-АХФС, а затем добавляют тонкомолотые, аес.: карборунд 7; песок 22; нитрид бора 3. Тщательно перемешанную массу наносят на поверхность корундографитовых стаканов и графитовых образцов. Обмазки термообрабатывают при 350°С. Пример 2. 32 вес. циркона смешивают с 30 вес.% Са-АХФС, а затем добавляют, вес.%: карборунд 9, песок 25; нитрид бора ,смолотые в шаровой мельнице. Массу наносят на графитсодержащий материал. Термообрабатывают обмазку при 300 С. Пример 3, 29 вес.; циркона увлажняют 28 вес Л Са-АХФС, тщательно перемешивают, затем добавляют тонкомолотую смесь, состоящую из, вес.%:песок 28; карборунд 10; нитрид бора 5 и после перемешивания наносят на поверхность графитовых или графитсрдержащих материалов.Термообработку материала производят при 320°С. Введение в массу А вес.1 нитрида бора, 25 вес.% кварцевого песка. с 30 вес,% Са-АХФС совместно с цирконом и карборундом привело к получению наиболее плотных, хорошо спеченных покрытий с хорошей адгезией к гра.фитсодержащим материалам. Свойства предлагаемого и известного составов масс указаны в таблице. Как видно из таблицы,предлагаемая масса во всем интервале варьирова-зо ния концентраций компонентов бладает значительна лучшими свойствами, чем известная. Адгезия предлагаемой массы к графитсодер У материалу после выдержки в течение 3 ч составляла 60 75 кн/см, прочность на удар 130150 кг/см .

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ ОБМАЗКА ДЛЯ ФУТЕРОВКИ ФОРСУНОК ВРАЩАЮЩИХСЯ ЦЕМЕНТНЫХ ПЕЧЕЙ | 1991 |

|

SU1812758A1 |

| Сырьевая смесь для изготовления огнеупорного покрытия | 1983 |

|

SU1122636A1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ИЗ НИТРИДА КРЕМНИЯ | 2008 |

|

RU2365564C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Состав для покрытия углеродистых изделий | 1976 |

|

SU621660A1 |

| Огнеупорная масса | 1977 |

|

SU655688A1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2497783C2 |

| Огнеупорная масса для соединения керамических изделий | 1982 |

|

SU1092147A1 |

| Огнеупорная бетонная смесь | 1988 |

|

SU1606493A1 |

| Сырьевая смесь для получения легкого огнеупорного заполнителя | 1980 |

|

SU948955A1 |

ОГНЕУПОРНАЯ МАССА ДЛЯ ПОКРЫТИЯ ГРАФИТСОДЕРЖАЩИХ МАТЕРИАЛОВ, включающая циркон, карборунд и алюмохромфосфатную связку, о т л и ч а ю щ а я с я тем, что, с целью повышения прочности сцепления с графитсодержащими материалами, она дополнительно содержит кварцевый песок и нитрид бора, а в качестве связки - кальций-алюмохромфосфатную связку при следующем соотношении компонентов, вес.%: Карборунд 7-10 Каль ций-алюмохром20-30 фосфатная связка 22-28 Песок кварцевый Нитрид бора 3-5 Циркон Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1983-06-23—Публикация

1982-01-04—Подача