Патентуемое изобретение относится к огнеупорной промышленности, а именно к получению масс для закрытия леток доменных печей. Леточные массы, содержащие огнеупорный заполнитель, огнеупорную глину и органическое связующее, известны, например, авт. св. СССР:

№1719373, С 04 В 35/52, 1992, №661020, С 21 В 7/12, 1979; №431217, С 21 В 7/12, 1964; №1675282, С 04 В 35/66, 1991; патент РФ №2055052, С 04 В 35/66, 1996.

По совокупности общих признаков наиболее близкой к патентуемой массе можно отнести леточную массу по авт. св. СССР №1719373, С 04 В 35/52, 1992. Эта масса содержит огнеупорный заполнитель - кремнезем, входящий в состав отходов сицилицирующей засыпки производства карбидкремниевых изделий, огнеупорную глину, углеродсодержащий компонент, карбид кремния и органическое связующее - пек каменноугольный.

Недостатки такой леточной массы состоят в низкой пластичности и значительном времени схватывания массы при ее нагнетании в леточный канал, что сокращает время на выполнение других технологических операций на литейном дворе.

Повышенное содержание в ней огнеупорной глины увеличивает пористость и снижает коррозионную стойкость леточной массы.

Кроме того, в указанной массе используется пек каменноугольный - вредный для здоровья человека материал.

Известны способы получения леточной массы путем дозирования и перемешивания огнеупорного заполнителя, огнеупорной глины и органического связующего, например, авт. св. СССР №1719373, С 04 В 35/52, 1992, №661020, С 21 В 7/12, 1979; №431217, С 21 В 7/12, 1964; №1675282, С 04 В 35/66, 1991; патент РФ №2055052, С 04 В 35/66, 1996.

Способ получения леточной массы, изложенный в авт. св. СССР №1719373, С 04 В 35/52, 1992, заключается в дозировании и перемешивании компонентов, включающих огнеупорный заполнитель, огнеупорную глину, углеродсодержащий компонент, карбид кремния и органическое связующее - пек каменноугольный.

Такой способ не обеспечивает получение пластичной леточной массы с продолжительным временем схватывания при нагнетании ее в леточный канал, повышенное содержание огнеупорной глины увеличивает ее пористость и снижает коррозионную стойкость, использование в массе пека каменноугольного повышает вредность выполняемых работ.

Патентуемое изобретение направлено на получение леточных масс с высокими эксплуатационными свойствами.

Технический результат, который создает изобретение, состоит в повышении пластичности и снижении времени схватывания массы в леточном канале в процессе нагнетания и высокой стойкости к воздействию потока расплавленного чугуна и шлака, а также в повышении ее экологичности.

Для достижения этого, согласно формуле изобретения, леточная масса характеризуется тем, что она включает углеродсодержащий компонент, карбид кремния, органическое связующее в виде смеси фенольной смолы и нефтяных кубовых остатков, натриевую соль алкилароматической сульфокислоты, глину, воду и огнеупорный заполнитель в виде смеси кварцита и кварцевого песка в соотношении, мас. %: кварцит 25-30, кварцевый песок 70-75 или смеси боксита и корунда в соотношении, мас. %: боксит 30-40, корунд 60-70 при следующем соотношении компонентов, мас. %:

Огнеупорный заполнитель 34,0-66,5

Огнеупорная глина 13-20

Углеродсодержащий компонент 5-20

Карбид кремния 2,5-10,0

Указанное органическое связующее 10,5-11,5

Натриевая соль алкилароматической сульфокислоты 1,5-2,5

Вода 1-2

При содержании в леточной массе указанного органического связующего менее 10,5 мас. % или фенольной смолы в органическом связующем менее 20 мас. % образуется малопластичная масса с пониженными механическими свойствами и небольшим коксовым остатком, в результате масса плохо укладывается в летку, не обеспечивается оптимальное время схватывания леточной массы.

При содержании в леточной массе указанного органического связующего более 11,5 мас. % или фенольной смолы в органическом связующем более 50 мас. % происходит излишнее увеличение пластичности, повышенное выделение летучих веществ, что влияет на удлинение времени схватывания и образование выбросов газовых выделений при вскрытии летки.

При содержании в леточной массе натриевой соли алкилароматической сульфокислоты менее 1,5 мас. % огнеупорное связующее распределяется по огнеупорному заполнителю неравномерно, что снижает пластичность леточной массы.

При содержании в леточной массе натриевой соли алкилароматической сульфокислоты более 2,5 мас. % чрезмерно повышается ее пластичность, что затрудняет эксплуатацию массы и увеличивает ее расход.

Содержание в леточной массе воды в количестве 1-2 мас. % оптимально активизирует натриевую соль алкилароматической сульфокислоты поверхностно-активного вещества.

В соответствии с изобретением в леточной массе используется кремнеземистый или высокоглиноземистый заполнитель, а именно кварцит и кварцевый песок, в соотношении, мас. %: кварцит 25-30, кварцевый песок 70-75 или боксит и корунд в соотношении, мас. %: боксит 30-40, корунд 60-70. Выбор огнеупорного заполнителя делается с учетом конкретных условий. Так, леточную массу с кварцитом и кварцевым песком применяют, например, в случаях увеличения времени между выпусками продуктов плавки доменной печи. При содержании кварцита в такой массе менее 25 или более 30 мас.% изменяется зерновой состав массы, вследствие чего ухудшаются пластичность и другие физико-керамические свойства.

Леточная масса с высокоглиноземистым заполнителем применяется при основности шлака более 1, а также при повышенном количестве выпускаемого чугуна и шлака. Огнеупорный заполнитель с бокситом и корундом используется для повышения шлакоустойчивости при основности шлака более 1. При изменении указанных соотношений боксита и корунда нарушается оптимальный зерновой состав леточной массы, что ведет к снижению физико-керамических свойств и служебных характеристик.

В качестве углеродсодержащего компонента в леточной массе могут использоваться кокс, коксик, графитсодержащие материалы и т.д.

Способ получения леточной массы характеризуется дозированием и перемешиванием огнеупорного заполнителя, огнеупорной глины, углеродсодержащего компонента и карбида кремния, введением при перемешивании натриевой соли алкилароматической сульфокислоты, подачей водяного пара, последующим введением органического связующего в виде смеси фенольной смолы и нефтяных кубовых остатков, перемешиванием всех компонентов и брикетированием полученной массы.

Водяной пар активизирует натриевую соль алкилароматической сульфокислоты как поверхностно-активного вещества, которое способствует равномерному распределению по огнеупорному заполнителю указанного органического связующего, обеспечивающего высокую пластичность массы, сокращение времени твердения массы в летке, необходимую стойкость к продуктам плавки.

Изобретение поясняется следующими примерами получения леточной массы.

Для получения леточной массы использовали указанные компоненты в количествах, приведенных в формуле изобретения.

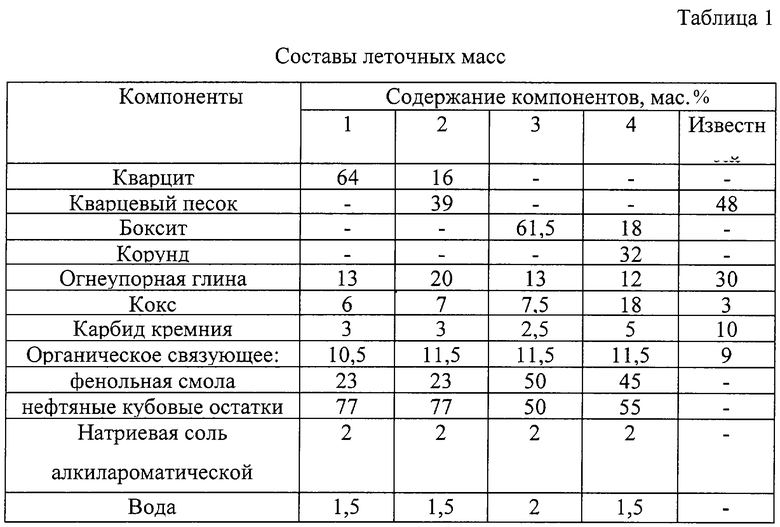

Примеры составов леточной массы указаны в табл.1.

Компоненты дозируются, приготовление леточной массы осуществляется в смесителе, куда загружаются огнеупорный заполнитель, огнеупорная глина, кокс, карбид кремния, вводится при перемешивании натриевая соль алкилароматической сульфокислоты. После смешивания сырьевых материалов в течение нескольких минут в смеситель подается водяной пар. После достижения необходимой влажности смеси в нее вводится органическое связующее. Компоненты перемешиваются, готовая масса выгружается из смесителя. В дальнейшем из полученной массы с помощью вакуум-пресса формуются брикеты, которые упаковывают в пленку.

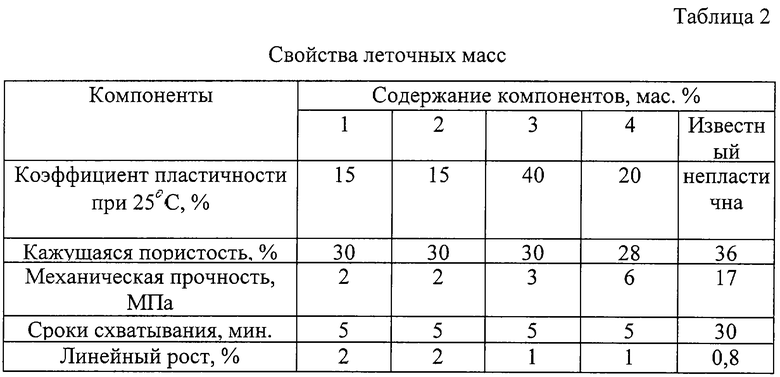

Свойства леточных масс после процесса вылеживания приведены в табл.2.

Коэффициент пластичности определяли по методике МВИ 202-39-01, основанной на измерении изменения высоты образца после приложения нагрузки при 25°С.

Кажущуюся пористость образцов леточной массы после термообработки при 800°С определяли по ГОСТ 2409-05.

Механическую прочность определяли на образцах после термообработки при 800°С по ГОСТ 4071.1-94.

Сроки схватывания определяли по результатам испытаний в летке доменной печи.

Линейный рост определяли после термообработки образцов при 800°С. Как видно из таблиц, патентуемая леточная масса имеет высокую пластичность, что позволяет использовать ее без предварительного подогрева. Масса отличается значительно меньшими сроками схватывания. Механическая прочность массы достаточна для применения в качестве леточной массы. В ней используются экологически более чистые компоненты по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЁТОЧНАЯ МАССА | 2007 |

|

RU2371420C2 |

| СПОСОБ ЗАДЕЛКИ ЛЕТКИ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2436846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТОЧНОЙ МАССЫ (ВАРИАНТЫ) | 2001 |

|

RU2203250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНЫХ ФУТЕРОВОК КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЛИТЕЙНЫХ ДВОРОВ ДОМЕННЫХ ПЕЧЕЙ | 1998 |

|

RU2135428C1 |

| ОГНЕУПОРНАЯ ПЛАСТИЧНАЯ МАССА | 2016 |

|

RU2649350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| Леточная масса | 1979 |

|

SU833866A1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2226450C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

Изобретение относится к огнеупорноой промышленности, а именно к получению масс, предназначенных для закрытия леток доменных печей. Масса содержит, мас.%: огнеупорный заполнитель 34-66,5, огнеупорную глину 13-20, углеродсодержащий компонент 5-20, карбид кремния 2,5-10,0, органическое связующее 10,5-11,5 в виде смеси фенольной смолы и нефтяных кубовых остатков, а также 1,5-2,5 мас.% натриевой соли алкилароматической сульфокислоты и 1-2 мас.% воды. В качестве огнеупорного заполнителя в массе использованы смесь кварцита и песка или смесь боксита и корунда. Такой состав позволяет получить массу с высокой пластичностью и низкими сроками схватывания при ее нагнетании в леточный канал доменной печи. 2 табл.

Леточная масса, характеризующаяся тем, что она включает углеродсодержащий компонент, карбид кремния, органическое связующее в виде смеси фенольной смолы и нефтяных кубовых остатков, натриевую соль алкилароматической сульфокислоты, огнеупорную глину, воду и огнеупорный заполнитель в виде смеси кварцита и кварцевого песка в соотношении, мас.%: кварцит 25-30, кварцевый песок 70-75 или смеси боксита и корунда в соотношении, мас.%: боксит 30-40, корунд 60-70 при следующем соотношении компонентов, мас.%:

Углеродсодержащий компонент 5-8,5

Карбид кремния 2,5-5,5

Указанное органическое связующее 10,5-11,5

Натриевая соль алкилароматической

сульфокислоты 1,5-2,5

Огнеупорная глина 13-20

Вода 1-2

Указанный огнеупорный заполнитель Остальное

| RU 2001120799 A, 24.07.2001 | |||

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ ДЛЯ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 1998 |

|

RU2151123C1 |

| СОСТАВ МАССЫ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1997 |

|

RU2145584C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171242C1 |

| JP 8169773 A, 02.07.1996 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| АБРАМЗОН А.А | |||

| Поверхностно-активные вещества | |||

| Справочник | |||

| - Л.: Химия, 1979, с.285-286. | |||

Авторы

Даты

2004-02-27—Публикация

2002-06-17—Подача