Изобретение относится к производству коррозионностойких в агрессивных расплавах огнеупоров, например изделий для варки оптических стекол В оптическом стекловарении исполь зуются высокоглиноаемистые защитные покрытия Cl 1 Недостатки данного покрытия - низ кая термостойкость и высокая температура спекания. Кроме того, в расплавах некоторых стекол эти покрытия быстро разрушаются. Известна шихта, включающая .циркон двуокись циркония и алюмосиликат (2 Огнеупоры из шихты этого состава по коррозионной стойкости а фосфатном стекле в динамических условиях в 8 раз превосходят высокоглиноземис тые огнеупоры, обладают хорошей термостойкостью и адгезией к шамотным огнеупорам. Недостатком этих огнеупоров является узкий интервал спекания (50®С), При значительном перепаде температур до 150С ) между верхом и низом стекловаренных сосудов емкостью 100-500 л, который существует при обжиге сосудов в пламенных .печах, это вызывает различное спекание защитного слоя по высот сосуда, повышенную .коррозию и прежде временное разрушение слоя на дне и в уторе сосудов и, как следствие, плохое качество стекла. Известна также огнеупорная масса для покрытия шамотных изделий З, включающая, вес.: Циркон 57-83 Графит 5-8 Одноз амеще нный фосфат железа 12-35 Наиболее близкой к предлагаемой по технической сущности и достигаТаблица 1 емому результату является wacca С j. включающая, вес.: Циркон фракции 0,15-0,20 мм Циркон фракции менее 0,088 мм 23-35 Алюмохромфосфатная связка 5-10 Графит - Известные массы содержат графит, который может восстанавливать некоторые компоненты стекла, изменяя его состав,а также вызывать образование в стекломассе газовых пузырей, окислы железа или окись хрома интенсивно окрашивают стекло. Кроме того, покрытие из такой массы имеет недостаточно высокую прочность. Цель изобретения - повышение прочности покрытия и получение изделий с постоянными свойствами в интервале температур 8об-1500°С. Поставленная цель достигается темj что огнеупорная масса для покрытия шамотных изделий, преимущественно стеловаренных сосудов, включающая цирконовый концентрат и фосфатное связующее, содержит фосфатное связующее следующего состава, мас.%: фосфат цинка 90-95 и фосфат иттрия 5-10 .при следующем соотношении компонентов в массе покрытия, %: Цирко.новый концентрат70-95 Фосфатное связующее 5-30 Цирконовый концентрат зернистостью О,2-0,08 мм и зернистостью менее 0,08 мм, взятые в соотношении ifO :и 60 масД соответственно, перемешивают и увлажняют смесью фосфатов. Составы предлагаемых защитных покрытий и массы-прототипа приведены в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| Шихта для получения огнеупорного материала | 1981 |

|

SU979300A1 |

| Огнеупорная масса | 1976 |

|

SU585141A1 |

| Шихта для защитного покрытия стекловаренных сосудов | 1987 |

|

SU1527220A1 |

| Огнеупорная масса | 1982 |

|

SU1100270A1 |

| Огнеупорная масса | 1979 |

|

SU844610A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ | 2014 |

|

RU2563531C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНА | 2010 |

|

RU2440952C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 2005 |

|

RU2299871C1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1046225A1 |

Циркон марки КЦЗ38

Циркон марки КЦП57

Фосфатное связующее5 в том числе:

3 35

28 k2 30

51 15 «,в - й - - в. Исходные компоненты1 1 : :60%-ный фосфат«,75(95%) 60%-ный фосфат0,25( 5%) иттрия ХрОмалюмофосфатнбе связукндееГрафит . Для оценки сращивания защитного покрытия с основой приготовленную массу наносят на цилиндры из шамота диаметром и высотой 25 мм методами совместного прессования, намазкой и окунанием. Образцы обжигают при различных температурах и в дальнейшем используют для определения термостойкости по режиму 1 300 С- вода. г„ - Т-раПр ивоиства . обжига, .........

800

ь ,

ТООО

1200

1300

1300

800 1000 1200 1300

18 18 19 17 17 17

20 20 21 20 19 19

21 23 25 28 28 23

800

560

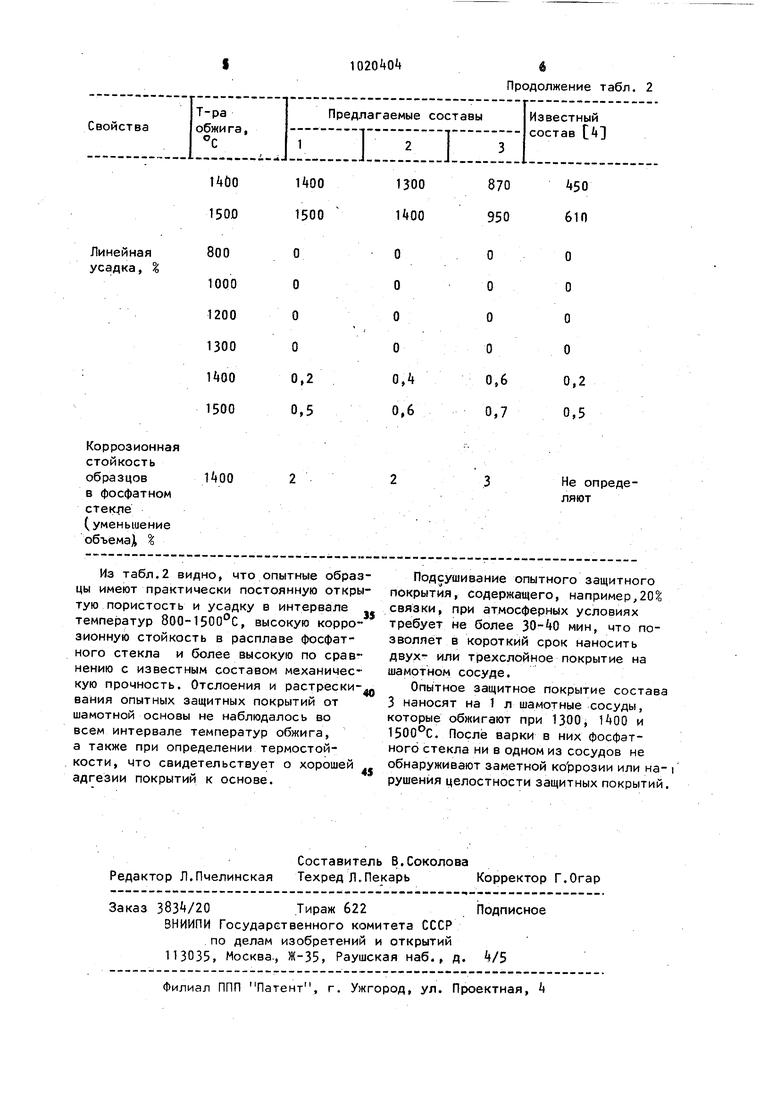

750 800 1100. 500 800 1000 450 850 1200 Продолжение табл. -..- - - - - - - - - - -- - - -- Состав, мае. % 23 Известный f J 13,9(92,7.)27(90)1,1( 7,3%)3 (10) --т о ---Ю Коррозионную .стойкость предлагаемых составов в фосфатном стекле определяют на образцах размером 10x10x100 мм , обожженных при С 25 методом вращения в расплаве. Свойстеа образцов предлагаемых составов в сравнении со свойствами образцов известного состава представлены в табл.2. Т а б л и ц а 2 . едлагаемые составы Известный Г1- т-:тсостав 1 ..1..J...L.1.

1400

йоо 1500

150D

800

О

1000

О

1200

О

О

1300

1400

0,2

0.5

1500

Коррозионная

стойкость

образцов

в фосфатном

стек|1е

(уменьшение

объема % Из табл.2 видно, что опытные образ цы имеют практически постоянную откры тую пористость и усадку в интервале температур 800-1500С, высокую корро зионную стойкость в расплаве фосфатного стекла и более высокую по сравнению с известным составом механическую прочность. Отслоения и растрескивания опытных защитных покрытий от шамотной основы не наблюдалось во всем интервале температур обжига, а также при определении термостойкости, что свидетельствует о хорошей адгезии покрытий к основе.

Продолжение табл. 2

450

870 61П 950

о о о о

о о о о

0.6

0,2 0.7 0,5

Не определяютПодсушивание опытного защитного покрытия, содержащего, например,20 связки, при атмосферных условиях требует не более 30-40 мин, что позволяет в короткий срок наносить двух- или Т|эехслойное покрытие на шамотном сосуде. Опытное защитное покрытие состава 3 наносят на 1 л шамотные сосуды, которые обжигают при 1300, 1400 и . После варки в них фосфатного стекла ни в одном из сосудов не обнаруживают заметной коррозии или на- i рушения целостности защитных покрытий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии № , кл | |||

| CIV, опублик | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| А | |||

| Шихта для изготовления цирконовых изделий | 1975 |

|

SU581123A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1983-05-30—Публикация

1981-03-30—Подача