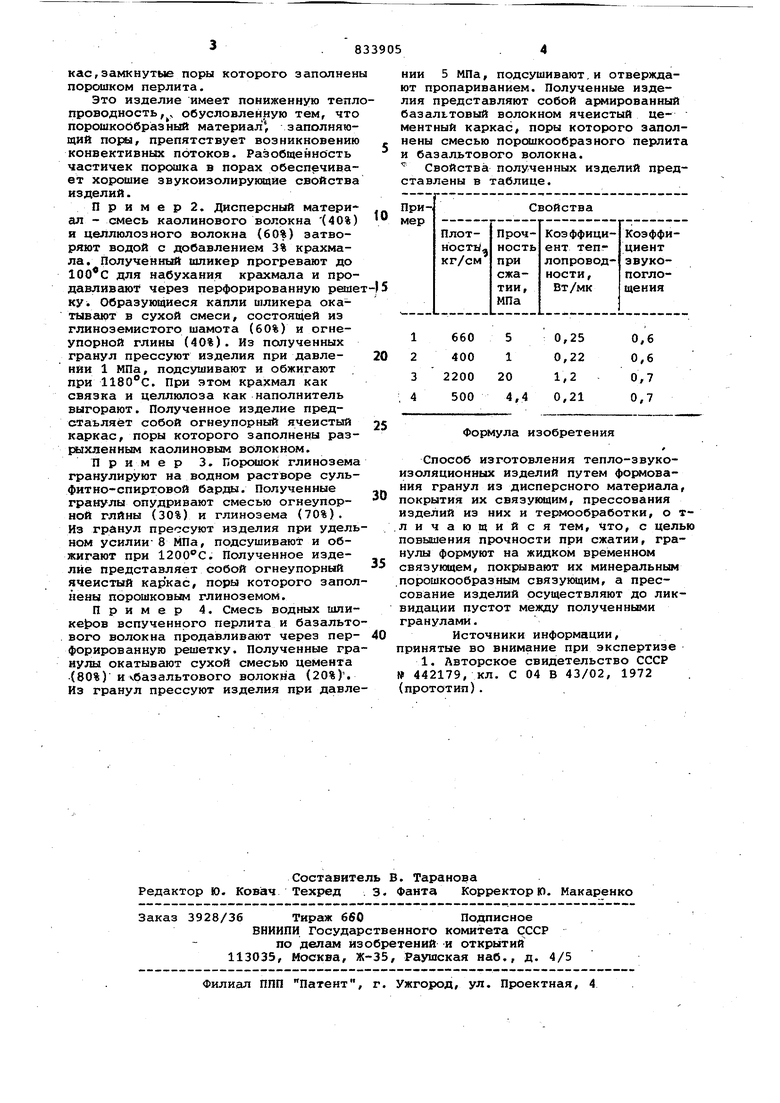

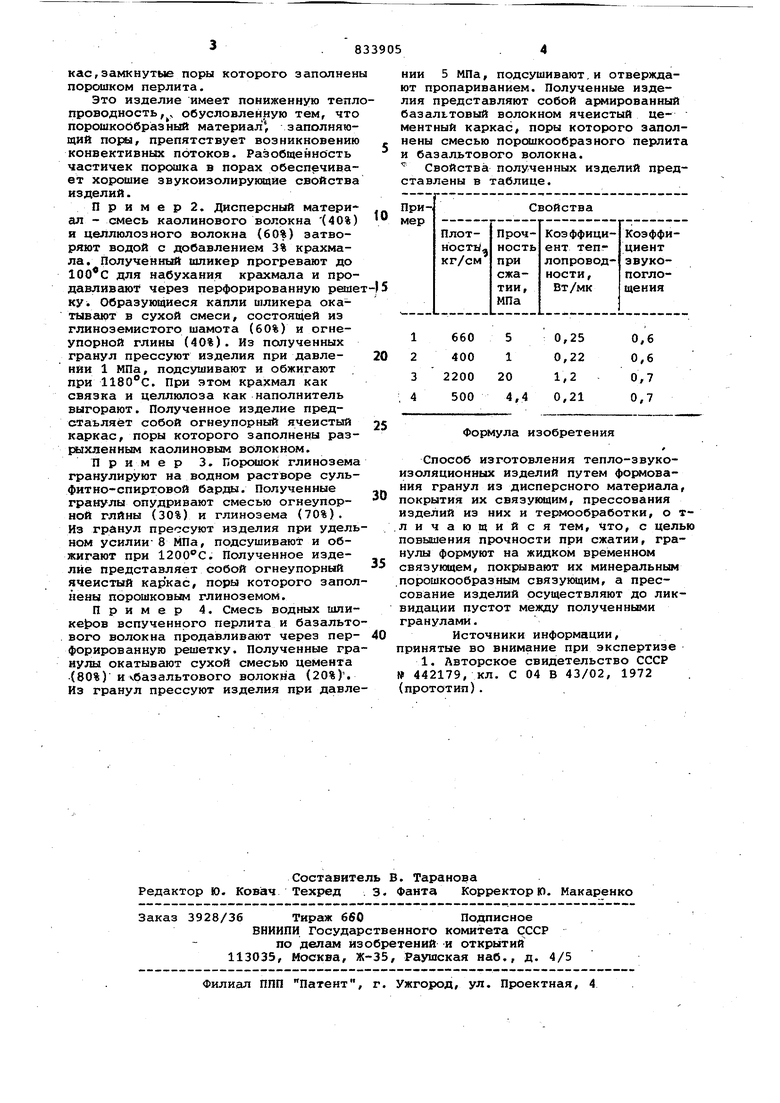

Изобретение относиться к строитель ным материалам, применяемым для тепло- и звукоизоляции. Наиболее близким к предлагаемому является способ изготовления тегплозвукоизоляционных изделий путем формования гранул из дисперсного матери ала, например минерального волокна, покрытия их органическим связующим с минеральным наполнителем при перемешивании, прессования изделий из них и термообработки 1JИзделия, полученные до известному способу, обладают хорошими теплои звукоизолирующими свойствами, проч ностью при изгибе, 16-21 кг/см , твердостью 21-30 кг/см , прочностью при сжатии 5-10 кг/см. Цель изобретения - повыыение проч ности при сжатии. Указанная цель достигается тем, что в способе изготовления теплозвукоизоляционных изделий путем формования гранул из дисперсного материала, покрытия их связующим, прессо вания изделий из них и термообработки, гранулы формуют на жидком времен ном связующем, покрывают их минераль ным порошкообразным связующим, а пре сование изделий осуществляют до ликвидации пустот между полученными гранулами. Способ осуществляется следующим образом. Дисперсный пороакообразный материал гранулируют на жидкой связке, поверхность сформованных гранул покрывают слоем минеральной порошкообразной связки. Из полученных гранул прессуют изделие для ликвидации пустот между гранулами. При этом гранулы деформируются пластически, слои .связки, находящейся на поверхности гранул, сливаются, образуя пространственный ячеистый каркас. Жидкую связку порошкообразного дисперсного материала гранул удаляют, например испарением, выжиганием, вымыванием. П р и. м е р 1. Порошок вспученного перлита гранулируют на водном растворю сульфитно-спиртовой барды, на поверхность гранул накатывают порошкообразную смесь состоящую из 50% шамота и 50% огнеупорной глины, формуют прессованием в фо.рме изделия при удельном давлении 3 МПа, которое затем подсушивают и обжигают при . Полученное изделие представляет собой керамический ячеистый карнас,замкнутые поры которого заполнен порошком перлита. Это изделие имеет пониженную тепл проводность,, обусловленную тем, что порошкообразный материал , заполняющий поры, препятствует возникновению конвективных потоков. Разобщенность частичек порошка в порах обесп чивает хорошие звукоизолирукицие свойства изделий. Пример2. Дисперсный материал - смесь каолинового волокна (40%) и целлюлозного волокна (60%) затворяют водой с добавлением 3% крахмала. Полученный шликер прогревают до для набухания крахмала и продавливают через перфорированную реше ку. Образующиеся капли шликера окатывают в сухой смеси, состоящей из глиноземистого шамота (60%) и огнеупорной глины (40%). Из полученных гранул прессуют изделия при давлении 1 МПа, подсушивают и обжигают при . При этом крахмал как связка и целлюлоза как наполнитель выгорают. Полученное изделие представляет собой огнеупорный ячеистый каркас, поры которого заполнены раз{Хагхяенным каолиновым волокном. Пример 3. Порошок глинозема гранулируют на водном растворе сульфитно-спиртовой барды. Полученные гранулы опудривают смесью огнеупорной глины (30%) и глинозема (70%). Из гранул прессуют изделия при удель ном усилии-8 МПа, подсушивают и обжигают при . Полученное изделие представляет собой огнеупорный ячеистый каркас, поры которого запол нены порошковым глиноземом. Пример 4. Смесь водных шлиKejpOB вспученного перлита и базальто вого волокна продавливают через перфорированную решетку. Полученные гра нулы окатывают сухой смесью цемента (80%) ихбазальтового волокна (20%) Из гранул прессуют изделия при давле НИИ 5 МПа, подсушивают,и отверждают пропариванием. Полученные изделия представляют собой армированный базальтовый волокном ячеистый цементный каркас, поры которого заполнены смесью порсянкообразного перлита и базальтового волокна. Свойства полученных изделий представлены в таблице. Формула изобретения Способ изготовления тепло-звукоизоляционных изделий путем формования гранул из дисперсного материала, покрытия их связующим, прессования изделий из них и термообработки, о тличающийся тем, что, с целью повышения прочности при сжатии, гранулы формуют на жидком временном связующем, покрывают их минеральным порошкообразным связующим, а прессование изделий осуществляют до ликвидации пустот между полученными гранулами. Источники информации, ринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 442179, кл. С 04 В 43/02, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Способ изготовления огнеупорных теплоизоляционных изделий | 1982 |

|

SU1068404A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| Способ изготовления керамических изделий | 1978 |

|

SU791698A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU722883A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Способ получения высокопрочного углеродсодержащего огнеупора | 2002 |

|

RU2223247C2 |

Авторы

Даты

1981-05-30—Публикация

1978-04-20—Подача