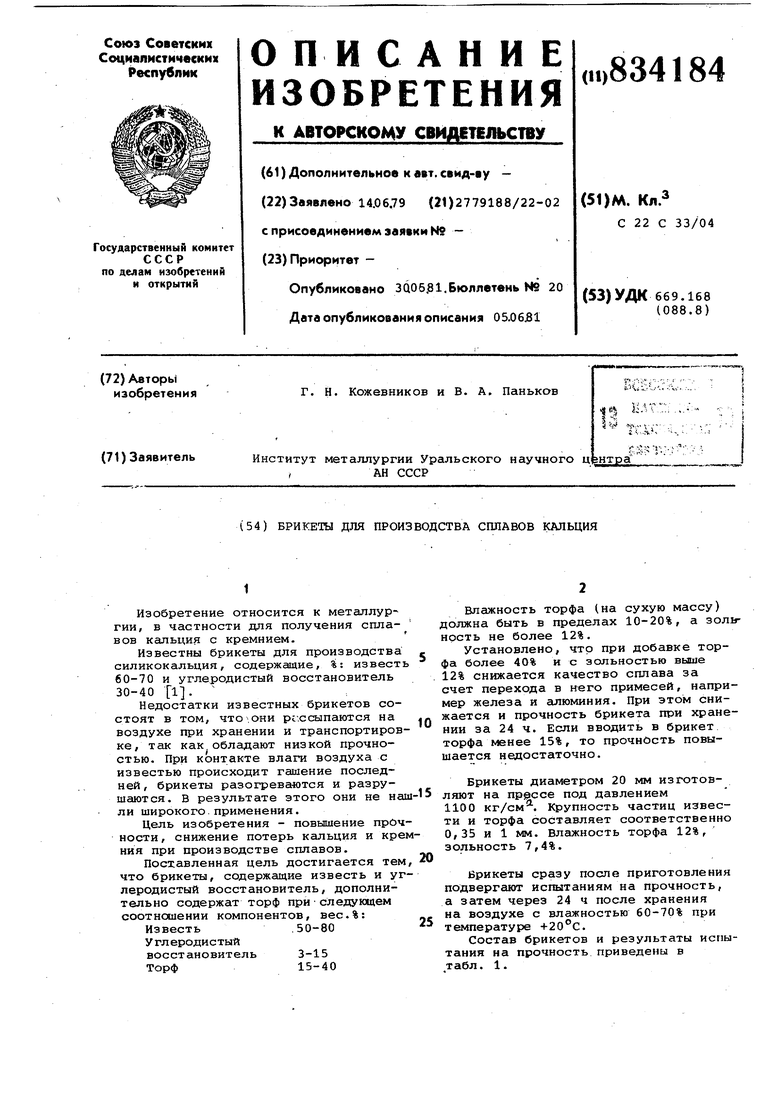

Изобретение относится к металлургии, в частности для получения сплавов кальция с кремнием. Известны брикеты для производства силикокальция, содержащие, %: извест 60-70 и углеродистый восстановитель 30-40 1. Недостатки известных брикетов состоят в том, рс.ссыпаются на воздухе при хранении и транспортиров ке, так как обладают низкой прочностью. При контакте влаги воздуха с известью происходит гашение последней , брикеты разогрева-ются и разрушаются, в результате этого они не н ли широкого.применения. Цель изобретения - повышение про ности, снижение потерь кальция и кр ния при производстве сплавов. Поставленная цель достигается те что брикеты, содержащие известь и у леродистый восстановитель, дополнительно содержат торф приследующем соотношении компонентов, вес.%: Известь.50-80 Углеродистый восстановитель 3-15 Торф15-40 Влажность торфа (на сухую массу) должна быть в пределах 10-20%, а зольность не более 12%. Установлено, что при добавке торфа более 40% и с зольностью выше 12% снижается качество сплава за счет перехода в него примесей, например железа и алюминия. При этом снижается и прочность брикета при хранении за 24 ч. Если вводить в брикет торфа менее 15%, то прочность повышается недостаточно. Брикеты диаметром 20 мм изготовляют на прэссе под давлением 1100 кг/см. Крупность частиц извести и торфа составляет соответственно 0,35 и 1 мм. Влажность торфа 12%, зольность 7,4%. Брикеты сразу после приготовления подвергают испытаниям на прочность, а затем через 24 ч после хранения на воздухе с влажностью 60-70% при температуре +20С. Состав брикетов и результаты испытания на прочность приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки силикокальция | 2019 |

|

RU2703060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2352524C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2003 |

|

RU2247169C1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2570153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОАЛЮМИНИЯ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2003 |

|

RU2251586C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 1994 |

|

RU2082670C1 |

| Шихта для выплавки ферросиликоалюминия | 1985 |

|

SU1325099A1 |

Торф в брикете является не только связукадим. При влажности 10-20%, он содержит 28-32% твердого углерода. .Поскольку торфа в брикете 15-40%, то следовательно, эт-о составляет 5-12% твердого углерода. Углеродистый восстановитель, например нефтяной кокс, содержит 90% твердого углерода, это эквивалентно в брикете 2,7-13,5% Ста Тогда доля твердого углерода, вносимого за счет торфа, в брикете составит .более 37% Отскща следует, что торф еще и во становитель, причем, (показано ниже наиболее активный. Установлено, что в интервале температур 1700-1850С при нагревании извести с углеродом идет суммарная реакция СаСд + СО СаО + ЗС В образовании карбида принимает участие газовая () и жидкая фаза (расплав СаО-СаСа). В первом случае идет реакция Са„ар + 2С -а. (И) ВО втором - углерод взаимодействует преимущественно в расплаве с известью. Установлено также, что в брикете, содержащем торф, степень образования карбида кальция на единицувь Ге, чем в брикете без торфа в среднем на 1520%. Образующийся при нагревании торфа торфококс имеет самую высокую удельную поверхность (250 м /г) среди применяемых на практике углеродистых восстановителей , а также хорошую реакционную способность. Высокая удельная поверхность обусловлена мелкими частицами углерода и пористостью. В результате этого образуется мелкий и более химически активный кар,бид кальция. Этот брикет лучше усваивает моноокись кремния по реакциям: CaC,j + 510 « СаО + Si С + СО 2С + SiO SIC + СО

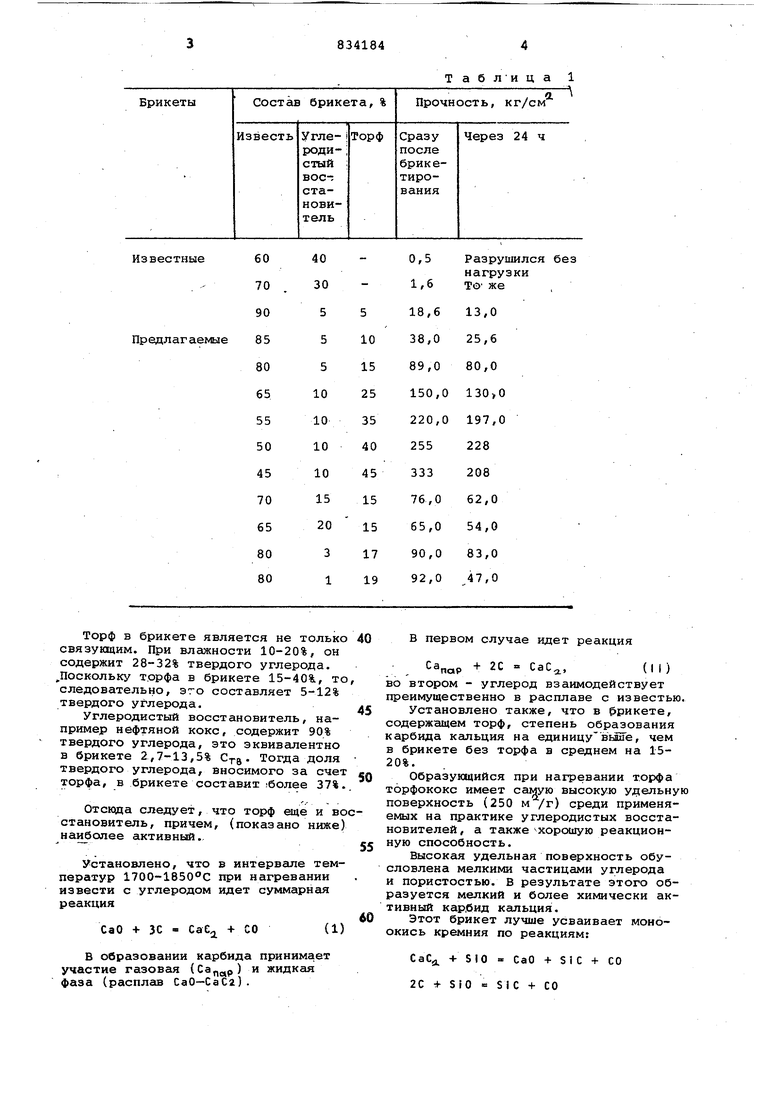

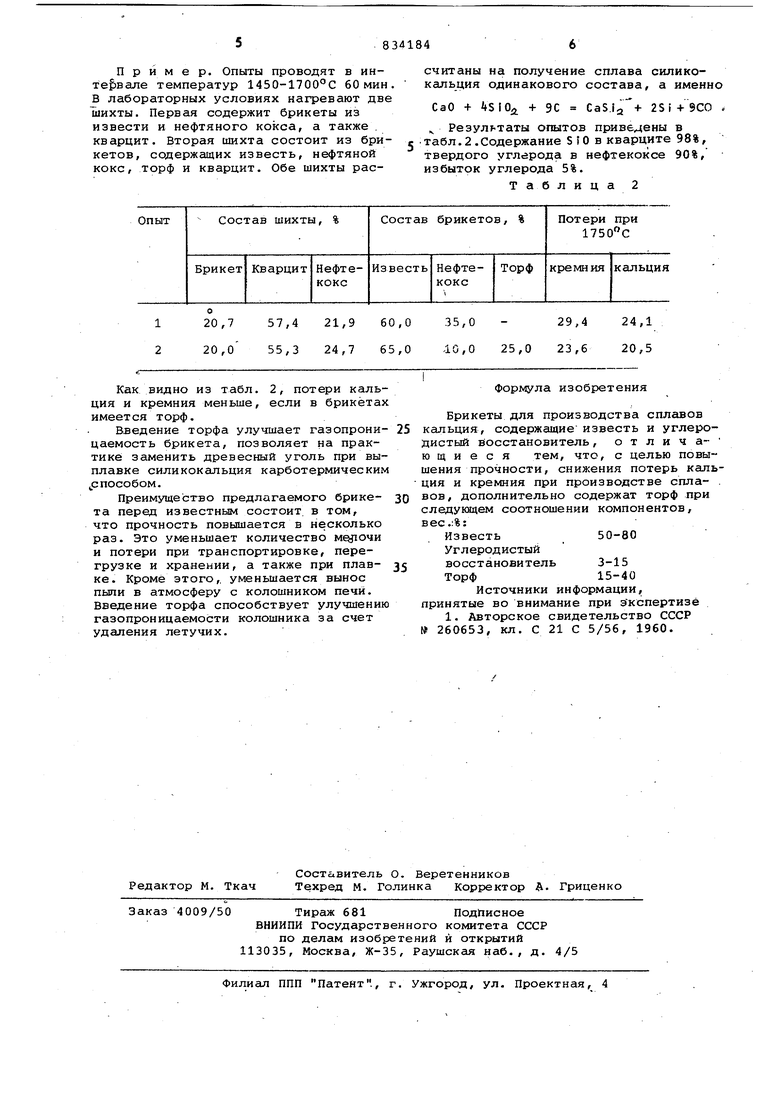

Пример. Опыты проводят в инте|)вале температур 1450-1700°С 60 мин . В лабораторных условиях нагревают две Тиихты. Первая содержит брикеты из извести и нефтяного кокса, а также . кварцит. Вторая шихта состоит из брикетов, содержащих известь, нефтяной кокс, торф и кварцит. Обе шихты расКак видно из табл. 2, потери кальция и кремния меньше, если в брикетах имеется торф.

Введение торфа улучшает газопроницаемость брикета, позволяет на практике заменить древесный уголь при выплавке силикокальция карботермическим способом.

Преимущество предлагаемого брикета перед известным состоит, в том, что прочность повышается в несколько раз. Это уменьшает количество морочи и потери при транспортировке, перегрузке и хранении, а также при плавке. Кроме этого,, уменьшается вынос пыли в атмосферу с колошником печи. Введение торфа способствует улучшению газопроницаемости колошника за счет удаления летучих.

считаны на получение сплава силикокальция одинакового состава, а именно

СаО + 4510д + 9С CaS.i2+ 2Sf + 9CO

Резулг-таты опытов приведены в табл.2 .Содержание SIO в кварците 98%, твердого углерода в нефтекоксе 90%, избыток углерода 5%.

Таблица 2

Формула изобретения

Брикеты для производства сплавов кальция, содержащие известь и углеродистый В1осстановитель, о т л и ч аю щ и е с я тем, что, с целью повышения прочности, снижения потерь кальция и кремния при производстве сплаВОВ, дополнительно содержат торф при следуквдем соотношении компонентов, вес.:%:

Известь50-80

Уг л ерод истый

восстановитель 3-15

Торф15-40

Источники информации, принятые во внимание при экспертизё

Авторы

Даты

1981-05-30—Публикация

1979-06-14—Подача