05

ел

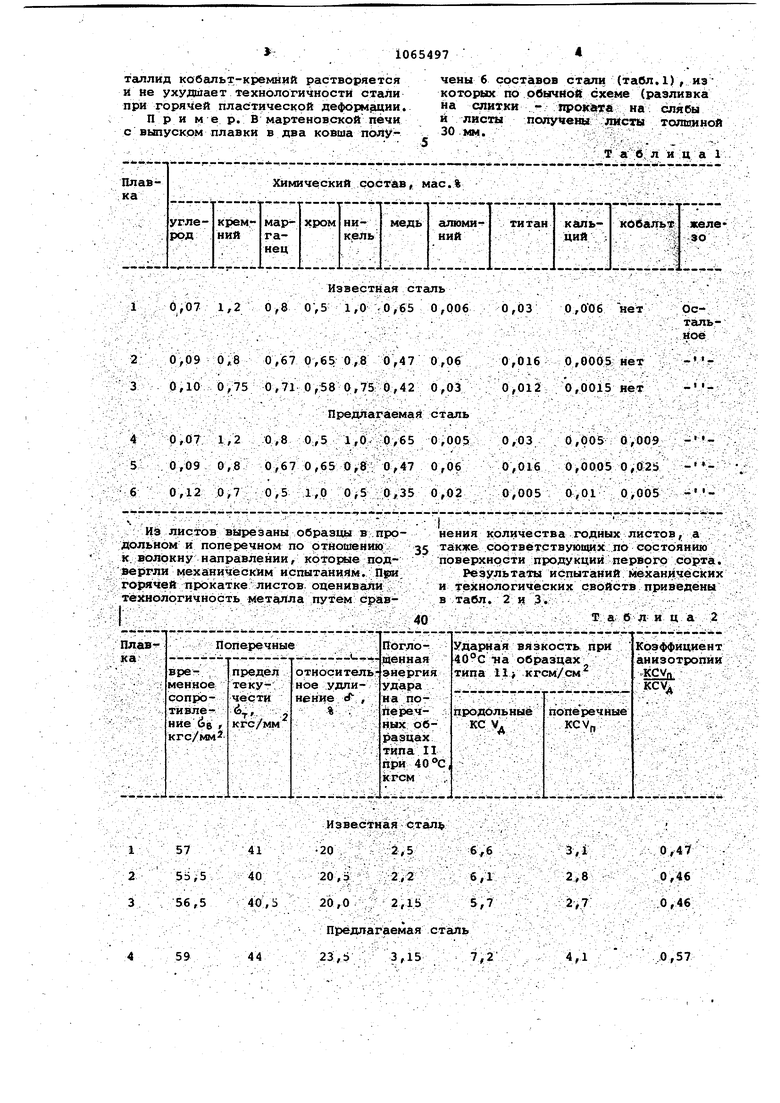

4i CD Изобретение относится к металлу гии, в частности, к сТсшям для сва ных металлоконструкций, работающих в условиях эоздействия слабых коррозионных сред и низких температур Проблема павыиения хладостойкости корпусной сзтали для морских судов приобретает особо важное народнохо зяйственное значение в связи с раз витием круглогодичной навигации по северньол морским путям. Наряду с требованиями высокой прочности, хладостойкости и высоко уровня работы вязкого разрушения, сталь обладать удовлетвориteльными характеристиками при ее производстве и изготовлении из нее сварных корпусов морских судов. Известна сталь содержащая, мае углерод 0,07-0,12; марганец 0,50,8; кремний 0,8-1,1; медь 0,4-0,6 никель 0,5-0,8; хром 0,6-0,9; алюминий 0,02-0,06; железо - остальное. ;.,, . , Выплавленная в мартеновских печ и КИСЛОР9ДНЫХ конвертерах сталь срдержит 0,003-0jOl2% азота, а вып лавленная в электропечах - 0,0080,018%. Сталь содержит в качестве приме ;сей до 0, серы и до 0,01% кислорода значительно снижаюишх меха нические свойства и технологичност стали при горячей пластической деформации. Сталь имеет следующие механические свойства: Временное сопротивление, кгс/мм Предел Текучести, не менее 40 Относительное удне менее 19 линение , % Средняя поглощенная энергия при ударных, испытаниях на продольных образцах с острьм надрезом при 40°С, не менее 3,7 Недостаток стали заключается в том, что она имеет относительно низкую ударную вязкость. Кроме того, при термообработке на более высокую ударную вязкость сталь имеет низкие прочностные свой ства, недостаточные для использования ее в качестве судостроительного материала. . Наиболее близкой к предлагаемо по технической сущности и достигаемому результату является сталь, содержащая, мае.%: углерод 0,02-0,11; марганед О ,65-1,6; кремний О ,1-1,J5; никель 0,03-0,80; хром 0,,80; мель 0,03-0,60; титан 0,005-0,15; алюминий 0,01-0,15; кальций 0 001-0,025; железо - остальное С2. Однако сталь известного состава имеет высокую анизотропию механических СВОЙСТВ, что приводит к снижению свойств в поперечном направлении.к оси прокатки. Целью изобретения является уменьшение анизотропии свойств стали. Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций и железо, содержит кобальт при следующем соотношении компонентов, мас.%: Углерод0,07-0,12 Кремний0,4-1,2 Марганец0,5-1,0 ХромО ,5-1,0 Никель0,3-1,0 Медь0,35-0,65 Алюминий 0,005-0 06 Титан0,005-0,03 Кальций 0,0005-0,01 Кобальт0,,025 Железо Остальное Наличие комплексной дисперсной фазы алюмонйтридов титана в количестве О,007-0,03 об. % приводит к улучшению свойств стали причем наибольшее увеличение механических и технологических, свойств достигается: в том случае,, если наряду с алюмо- нитридами титана формируется окисная фаза, содержащая окислы титана при общем их количестве 0,00050 0016 мае:.. I Наибольший прирост свойств стали предлагаемого состава достигается при содержании интерметаллических соединений кобальта с кремнием (силицида кобальта) в количестве 0,005-0,03 об.%., Алюмонитрид титана оказывает упрочняющее влияние на сталь как за счет измельчения зерна, так и за счет блокирования дислокаций. Наличие в стёши титана, связанного в , алюмонитрид, а не в нитрид титана, благоприятно сказываетх:я на технологической пластичности стали при горячей прокатке, поскольку пластичность этой фазы занимает пррмежуточное положение между нитридами этих элементов и стальной матрицей. Дисперсный интерметаллид кобальта с кремнием устойчив при 8001200 с. При н/агреве под закалку он вьщеляется на дефектах кристашличесЧ кой структуры и дополнительно стабилизирует аустенитное зерно. После закалки формируется более дисперсная структура мартенсита и улучшаются пластические,, вязкостные свойства стали и нес;колько повышается предел текучести При нагреве под прокатку до температур более 1200с интерметаллид кобальт-кремний растворяется и не ухудшает технологи ностй стали при горячей пластической деформации. При ме р. В мартеновской печи с выпуском плавки в два ковша получены 6 составов стали (табл.1), из KOTopKDC по обычной схеме (разливка на слитки - прокгпга на слябы и листы получены листы толщиной 30 мм.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| Конструкционная сталь | 1981 |

|

SU998572A1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| Конструкционная сталь | 1982 |

|

SU1100332A1 |

| СТАЛЬ | 2005 |

|

RU2303647C2 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций и железо, отличающаяся тем, что, с целью уменьшения анизотропии свойств, она содержит кобальт при следующем соотношении компонентов, мас. %: Углерод 0,07-0,12 Кремний 0,4-1,2 Марганец 0,5-1,0 0,5-1,0 Хром 0,3-1,0 Никель Медь 0,35-0,65 Алюминий 0,005-0,06 Титан 0,005-0.,03 с «б Кальдий 0,0005-0,01 0,ООЬ-0,025 Кобальт (Л Железо Остальное

Известная сталь 6,07 1,2 0,8 OV5 1,0 г0/65 0,006 Из листов вырезаны образцы в продольном и поперечном по отношению к. волокну направлении, которые подвергли механическ 1м испытанн11м. , горячей прокатке листов оценивали технологичность металла путем сравИзвестная стал 202,56,6

20,э2,26,1

20,02,155,7

Предлагаемая сталь 23,53,157,2

44

0,03 р,00б не

ОсТёШЬjioe35 40

0,46 6,46

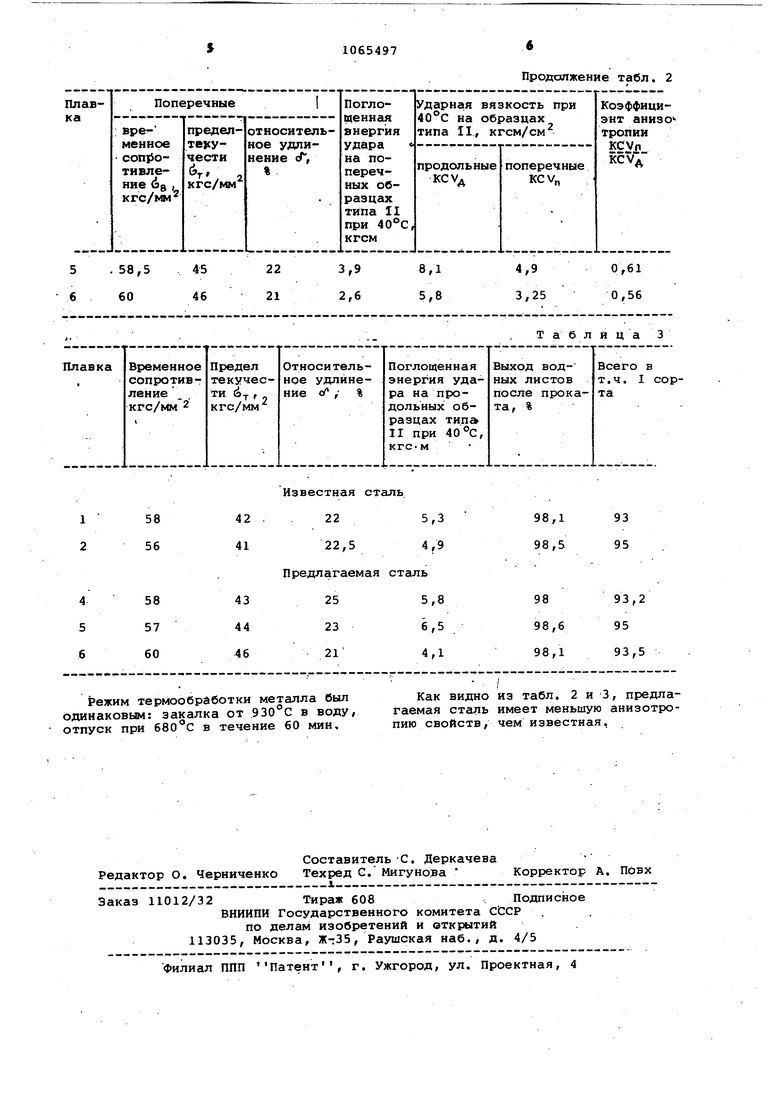

0,57 нения количества годных листов, а также соответствующих по состоянию поверхности продукции первого сорта. Результаты испытаний механических и технологических свойств приведены в табл. 2 и 3. Таблица2

Режим термообрйботки металла был одинаковым: закалка от 930 С в воду, отпуск при 680с в течение 60 мин.

Продолжение табл. 2

Таблица

/

Как видно из табл. 2 и 3, предлагаемая сталь имеет меньшую анизотропию свойств/ чем известная.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь, свариваемая для судостроения | |||

| Соединение деревянных частей в конструкциях посредством кольцевого шипа, вставляемого в кольцевые пазы соединяемых частей | 1926 |

|

SU5521A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1979 |

|

SU852957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-07—Публикация

1982-01-13—Подача