1

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве труб, преимущественно из легкоокисляющихся металлов и сплавов.

Известен технологический инструмент для косой прокатки труб, содержащий валки Ьочкообразной формы, установленные на угол подачи 1.

Инструмент применяется для прошивки сплошных и раскатки полых заготовок при изготовлении труб.

Недостатком инструмента является значительная кривизна прокатываемых труб, вызванная свободным формированием профиля трубы после отрыва металла от валков в конусе раскаТки.

Наиболее слизким техническим решением к предложенному является технологический инструмент косовалкового стана, содержащий два развернутых на угол подачи валка, каждый из которых состоит из конуса прошивки, конуса раскатки, примыкающих друг к другу большими основаниями, и выходного участка, составленного последовательно из обжимного конуса, калибрующего цилиндра и обратного конуса 2.

Недостатком известного инструмента является то, что он не обеспечивает достаточной точности получаемых труб по диаметру и кривизне. Это связано с тем, что после калибрования по толщине стенки, в выходной части валков труба уже не подвергается никакой деформации с целью ее правки и калибрования по диаметру. Обычно после прокатки на стаиах, оснащенных таким инструментом, трубы дополнительно подвергают калибровке и правке на специальном оборудовании.

Целью изооретения является повышение точности геометрических размеров труб.

Поставленная цель достигается тем, что в технологическом инструменте косовалкового стана, содержащем два развернутых на угол подачи валка, составленных из конусов прошивки и раскатки, соединенных большими основаниями, и выходных участков, который у одного из валков состоит

последовательно из обжимного конуса, калибруюшего цилиндра и обратного конуса, согласно изобретению, выходной участок второго валка составлен из кольцевого выступа, смещенного относительно обжимного

конуса первого валка в сторону конуса раскатки, протяженность которого у второго валка меньше тела вращения с вогнутой образующей, имеющего большую длину, чем калибрующий цилиндр первого валка,

и обратного конуса, расположенного соответственно обратному конусу первого валка.

При прохождении участка очага деформации, образованного выходными частями валков описанной выше конфигурации, труба подвергается знакопеременному сплющиванню по диаметру и упругопластическому продольному изгибу в результате действия сил и моментов, возникающих в крайних точках цилиндрической части одного валка и криволинейной вогнутой части второго валка (прогиб трубы происходит в сторону последней). Это способствует снижению кривизны трубы и повышению точности ее геометрических размеров.

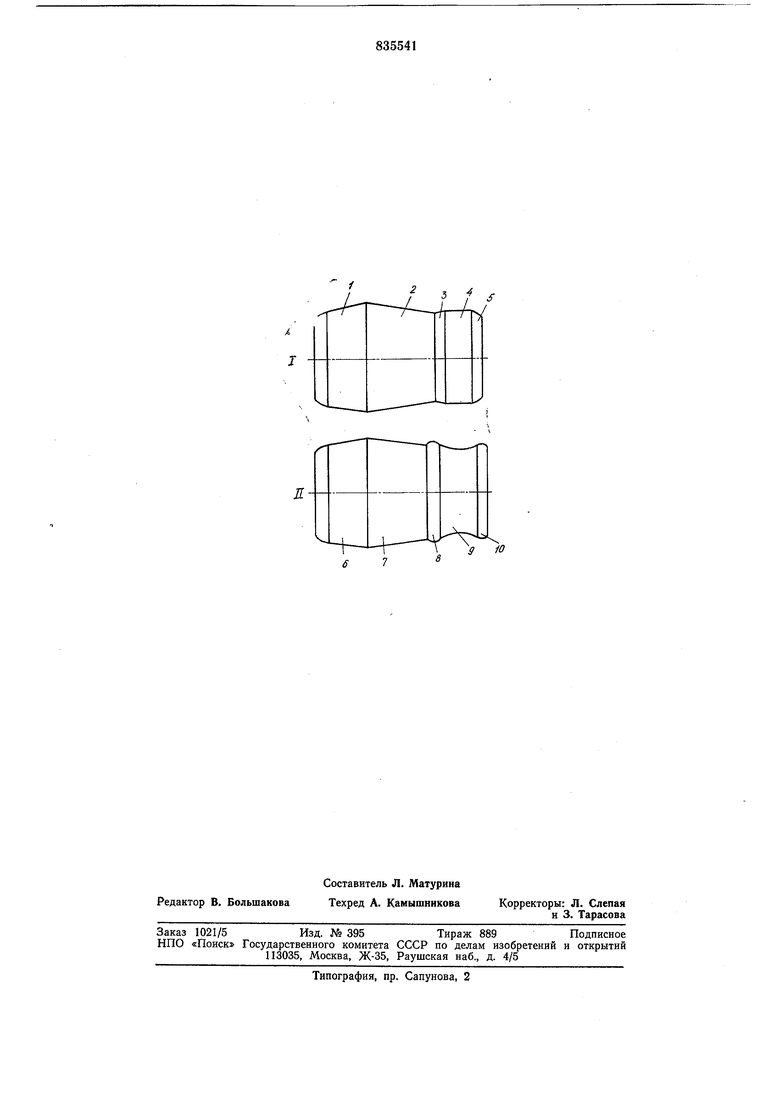

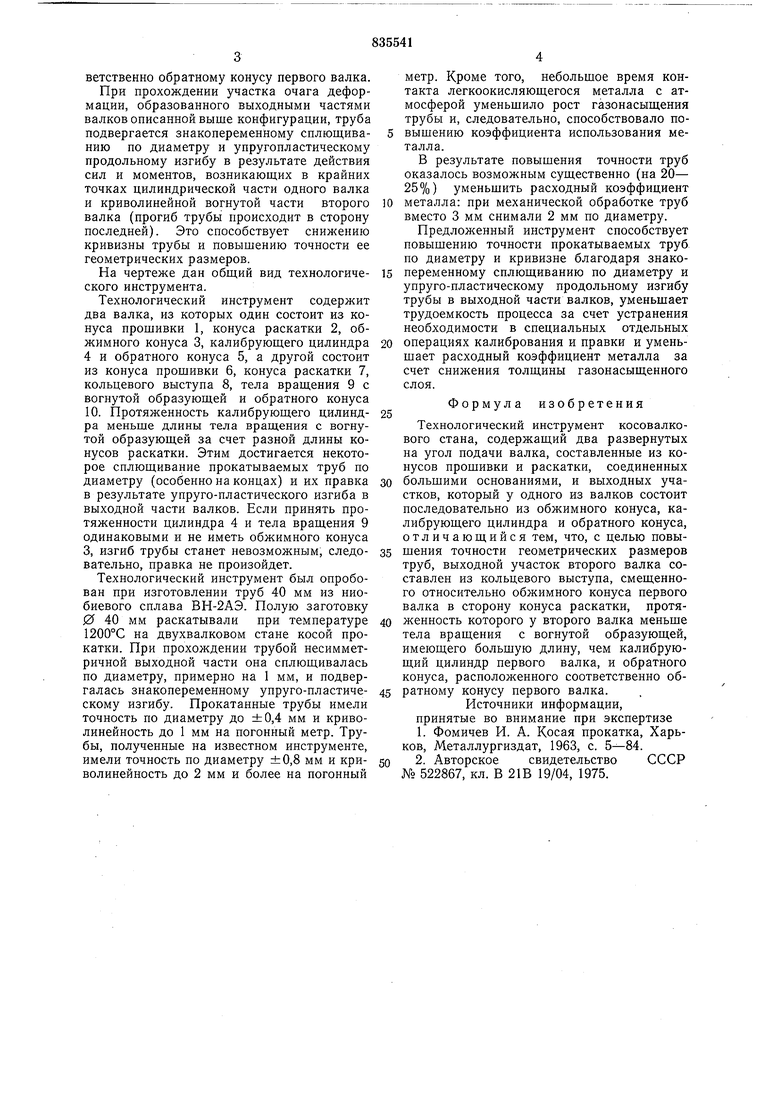

На чертеже дан обш;ий вид технологического инструмента.

Технологический инструмент содержит два валка, из которых один состоит из конуса прошивки 1, конуса раскатки 2, обжимного конуса 3, калибрующего цилиндра 4 и обратного конуса 5, а другой состоит из конуса прошивки 6, конуса раскатки 7, кольцевого выступа 8, тела вращения 9 с вогнутой образующей и обратного конуса 10. Протяженность калибрующего цилиндра меньше длины тела вращения с вогнутой образующей за счет разной длины конусов раскатки. Этим достигается некоторое сплющивание прокатываемых труб по диаметру (особенно на концах) и их правка в результате упруго-пластического изгиба в выходной части валков. Если принять протяженности цилиндра 4 и тела вращения 9 одинаковыми и не иметь обжимного конуса 3, изгиб трубы станет невозможным, следовательно, правка не произойдет.

Технологический инструмент был опробован при изготовлении труб 40 мм из ниобиевого сплава ВН-2АЭ. Полую заготовку 0 40 мм раскатывали при температуре 1200°С на двухвалковом стане косой прокатки. При прохождении трубой несимметричной выходной части она сплющивалась по диаметру, примерно на 1 мм, и подвергалась знакопеременному упруго-пластическому изгибу. Прокатанные трубы имели точность по диаметру до ±0,4 мм и криволинейность до 1 мм на погонный метр. Трубы, полученные на известном инструменте, имели точность по диаметру ±0,8 мм и криволинейность до 2 мм и более на погонный

метр. Кроме того, небольшое время контакта легкоокисляющегося металла с атмосферой уменьщило рост газонасыщения трубы и, следовательно, способствовало повышению коэффициента использования металла.

В результате повышения точности труб оказалось возможным существенно (на 20- 25%) уменьшить расходный коэффициент

металла: при механической обработке труб вместо 3 мм снимали 2 мм по диаметру.

Предложенный инструмент способствует повышению точности прокатываемых труб по диаметру и кривизне благодаря знакопеременному сплющиванию по диаметру и упруго-пластическому продольному изгибу трубы в выходной части валков, уменьшает трудоемкость процесса за счет устранения необходимости в специальных отдельных

операциях калибрования и правки и уменьшает расходный коэффициент металла за счет снижения толщины газонасыщенного

слоя.

Формула изобретения

Технологический инструмент косовалкового стана, содержащий два развернутых на угол подачи валка, составленные из конусов прошивки и раскатки, соединенных

большими основаниями, и выходных участков, который у одного из валков состоит последовательно из обжимного конуса, калибрующего цилиндра и обратного конуса, отличающийся тем, что, с целью повышения точности геометрических размеров труб, выходной участок второго валка составлен из кольцевого выступа, смещенного относительно обжимного конуса первого валка в сторону конуса раскатки, протяженность которого у второго валка меньше тела вращения с вогнутой образующей, имеющего большую длину, чем калибрующий цилиндр первого валка, и обратного конуса, расположенного соответственно обратному конусу первого валка.

Источники информации, принятые во внимание при экспертизе 1. Фомичев И. А. Косая прокатка, Харьков, Металлургиздат, 1963, с. 5-84.

2. Авторское свидетельство СССР № 522867, кл. В 21В 19/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаных труб | 1986 |

|

SU1411066A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| Способ производства особо тонкостенных труб | 1976 |

|

SU614867A1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Калибр валков для винтовой прокатки круглых профилей | 1983 |

|

SU1122378A1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-10—Подача