1

Изобретение относится к прокатному производству, а именно к непрерывным станам горячей прокатки. Устройство предназначено для контроля момента всплытия шеек опорных валков стана горячей прокатки при прокатке металла с ускорением.

Известно устройство для измерения толщины смазочной пленки в очаге деформации, содержащее изолированный электрод, расположенный в первом валке, связанный с первым входом схемы регистрации, второй изолированный электрод, расположенный во втором валке симметрично первому электроду относительно оси проката, соединенный с вторым входом регистрирующей схемы, причем в зоне работы второго валка смазка отсутствует 1.

Целью изобретения является повыщение точности контроля всплытия щеек опорных валков.

Это достигается тем, что в устройстве для контроля всплытия щеек опорных валков стана горячей прокатки, содержащем электроды, соединенные с регистрирующим прибором и электрической цепью, состоящей из двух резисторов, источник питания, один зажим которого соединен со средней точкой цепи резисторов, электроды установлены в подщипнике валка вдоль его вертикальной оси на диаметрально противоположных сторонах, другой зажим источника питания соединен с валком, а один из резисторов регистрирующей схемы выполнен переменным.

Расположение электродов на диаметрально противоположных сторонах подшипника позволяет измерять сопротивление масла, заполняющего верхний и нижний зазоры соответственно между электродами и щейкой валка. Эти сопротивления образуют второе плечо измерительного моста, что позволяет по соотнощению сопротивлений верхнего и нижнего слоев масла определять величину зазоров сверху и под

шейкой валка. По равенству сопротивлений определяется момент всплывания щейки, так как в этом случае шейка центрируется в подшипнике, чему соответствуют одинаковые расстояния между шейкой и

подшипником вверху и внизу.

Повышение точности определения момента всплывания валка происходит благодаря тому, что момент всплытия фиксируется не

косвенно, а с помощью непосредственного измерения положения шейки валка в подшипнике, причем для измерения применена мостовая схема, с помощью которой измерение можно производить с высокой точностью.

Кроме того, выполнение одного из резисторов схемы переменным позволяет производить регулировку устройства в случае, если зазоры при всплытии не равны, или когда при всплывании шейка валка не занимает строго центральное положение В подшипнике.

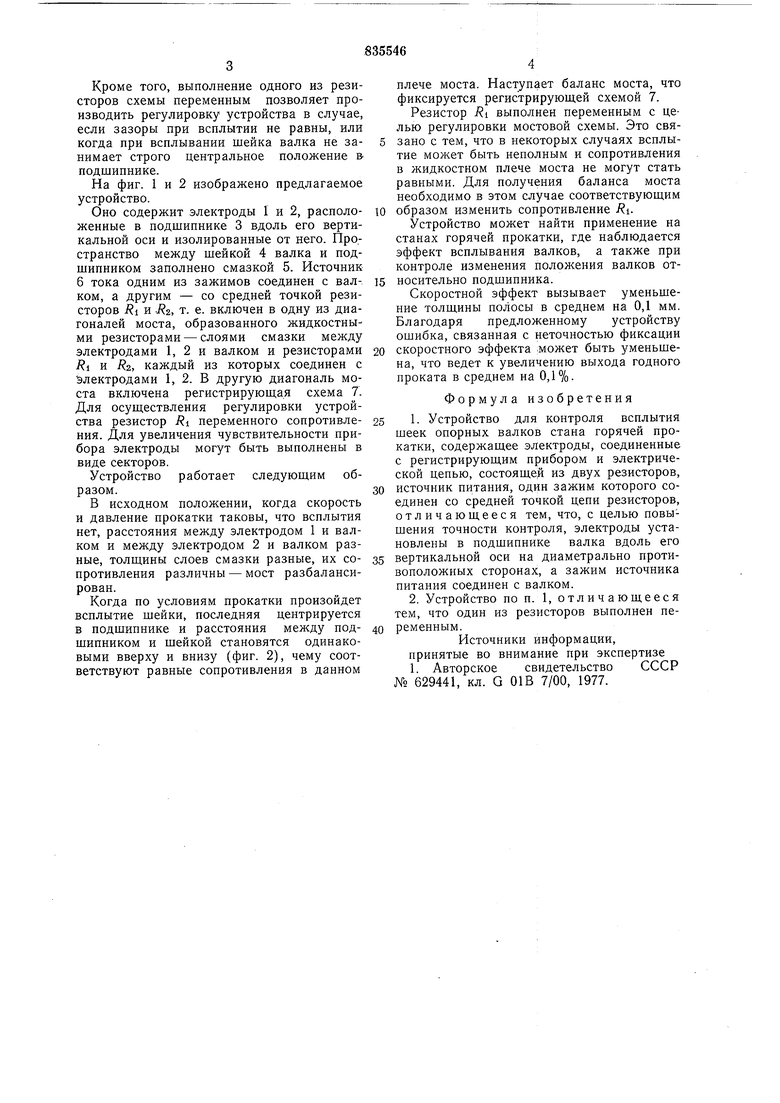

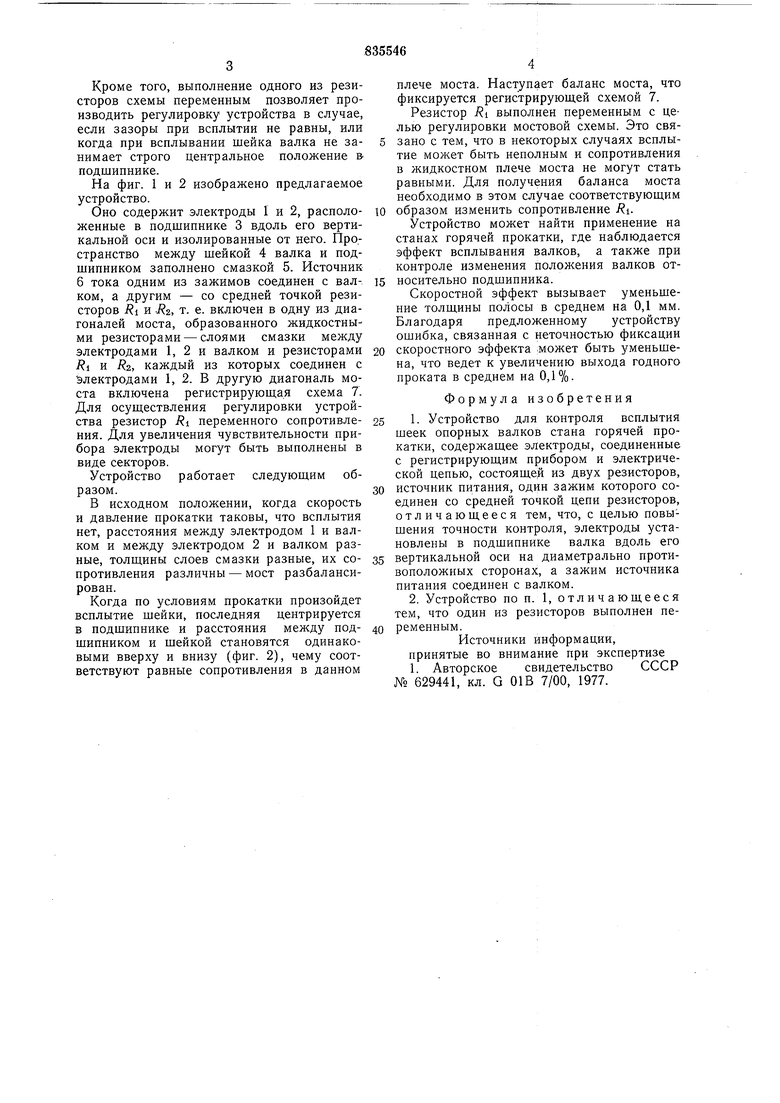

На фиг. 1 и 2 изображено предлагаемое устройство.

Оно содержит электроды I и 2, расположенные в подшипнике 3 вдоль его вертикальной оси и изолированные от него. Про,странство между шейкой 4 валка и подшипником заполнено смазкой 5. Источник 6 тока одним из зажимов соединен с валком, а другим - со средней точкой резисторов Ri и Rz, т. е. включен в одну из диагоналей моста, образованного жидкостными резисторами - слоями смазки между электродами 1, 2 и валком и резисторами RI и RZ, каждый из которых соединен с Электродами 1, 2. В другую диагональ моста включена регистрируюш;ая схема 7. Для осуш,ествления регулировки устройства резистор Ri переменного сопротивления. Для увеличения чувствительности прибора электроды могут быть выполнены в виде секторов.

Устройство работает следующим образом.

В исходном положении, когда скорость и давление прокатки таковы, что всплытия нет, расстояния между электродом 1 и валком и между электродом 2 и валком разные, толш,ины слоев смазки разные, их сопротивления различны-мост разбалансирован.

Когда по условиям прокатки произойдет всплытие шейки, последняя центрируется в подшипнике и расстояния между подшипником и шейкой становятся одинаковыми вверху и внизу (фиг. 2), чему соответствуют равные сопротивления в данном

плече моста. Наступает баланс моста, что фиксируется регистрируюш,ей схемой 7.

Резистор 1 выполнен переменным с целью регулировки мостовой схемы. Это связано с тем, что в некоторых случаях всплытие может быть неполным и сопротивления в жидкостном плече моста не могут стать равными. Для получения баланса моста необходимо в этом случае соответствующим

образом изменить сопротивление Ri.

Устройство может найти применение на станах горячей прокатки, где наблюдается эффект всплывания валков, а также при контроле изменения положения валков относительно подшипника.

Скоростной эффект вызывает уменьшение толщины полосы в среднем на 0,1 мм. Благодаря предложенному устройству ошибка, связанная с неточностью фиксации

скоростного эффекта :может быть уменьшена, что ведет к увеличению выхода годного проката в среднем на О,И/оФормула изобретения

1- Устройство для контроля всплытия шеек опорных валков стана горячей прокатки, содержащее электроды, соединенные с регистрирующим прибором и электрической цепью, состоящей из двух резисторов,

источник питания, один зажим которого соединен со средней точкой цепи резисторов, отличающееся тем, что, с целью повыщения точности контроля, электроды установлены в подшипнике валка вдоль его

вертикальной оси на диаметрально противоположных сторонах, а зажим источника питания соединен с валком.

2. Устройство по п. 1, отличающееся тем, что один из резисторов выполнен переменным.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 629441, кл. G 01В 7/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической коррекцииТОлщиНы пОлОСы НЕпРЕРыВНОгО СТАНАгОРячЕй пРОКАТКи | 1979 |

|

SU829238A2 |

| Способ охлаждения и смазки нерабочей части прокатных валков | 1984 |

|

SU1282930A1 |

| Прокатный валок | 1982 |

|

SU1090469A1 |

| Валковый узел прокатной клети | 1984 |

|

SU1311798A1 |

| СПОСОБ ПОДГОТОВКИ И КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ | 2004 |

|

RU2288060C2 |

| Устройство для измерения прогиба рабочих валков | 1983 |

|

SU1135513A1 |

| Прокатная клеть | 1980 |

|

SU984519A1 |

| Способ смазки подшипников листопрокатных валков | 1978 |

|

SU782898A1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

Авторы

Даты

1981-06-07—Публикация

1979-09-27—Подача