(54) СПОСОБ ОТЛИВКИ СЛИТКОВ КИПЯЩЕЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки кипящей стали | 1980 |

|

SU1026948A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| Шлакообразующая смесь | 1973 |

|

SU457740A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Способ раскисления полуспокойной стали | 1981 |

|

SU1073296A1 |

| Способ получения слитков кипящей стали | 1975 |

|

SU559764A1 |

| Способ отливки горизонтального слитка | 1989 |

|

SU1676745A1 |

I

Изобретение относится к металлургии черных металлов, конкретнее к легированию кипящей стали бором во время ее разливки и кристаллизации.

Наиболее близким по технической сущности к предлагаемому является способ, который обеспечивает более интенсивное кипение стали в изложнице, некоторое снижение содержания в ней неметаллических включений, а также обуславливает определенную возможность снижения склонности к старению 1 .

Недостатком известного способа является то, что в нем невозможно обеспечить интенсивное кипение стали и равномерное восстановление бора по всей высоте и сечению слитка. Ввод всей шлакообразующей смеси на дно изложницы с последующей разливкой стели сверху приводит к неравномерной восстановимости бора по высоте слитка, уменьшению количества кислорода, поглощаемого из атмосферы, из-за значительного покрытия верхнего слоя метелла расплавленным шлаком, к ухудшению кипения стали в период разливки. Кроме того, скопление значительного количества шлакообразующей стали -В нижней части

изложницы замедляет процесс ее расплавления и приводит к застреванию отдельных частиц в металле, а следовательно, снижает степень чистоты металла на нижнем уровне слитка.

Цель изобретения - снижение содержания неметаллических включений в металле, уменьшение химической неоднородности слитка по содержанию бо10ра за счет равномерного и полного восстановления его по ходу разливки и увеличение толщины плотной беспузыристой корочки слитка.

Поставленная цель достигается

15 тем, что борсодержащую смесь вводят в изложницу в два этапа: на дно изложницы перед началом разливки в количестве 25-40% от общего расхода смеси, а остальную - при заполнении

20 изложницы на 50-80% ее высоты, при этом общий расход смеси составит 0,5-1,5 кг/т стали.

Предлагаемый способ был опробован при разливке стали 08 кп в слитки

25 массой 14 т. При этом использовалась трехкомпонентная смесь следующего состава, %г

Бура (датолит) 57 Нефелиновый кон30центрат 32

Криолит 11

ШлакообразукЛцую смесь приготовляли путем механического смешивания исходных компонентов, готовую смесь расфасовывали в полиэтиленовые мешки в количествах, соответствуницих двухэтапному расходу. Расфасованную смесь вводили на дно изложницы (1 этап) а затем при заполнении изложницы на 50т80% ее высоты (11 этап.

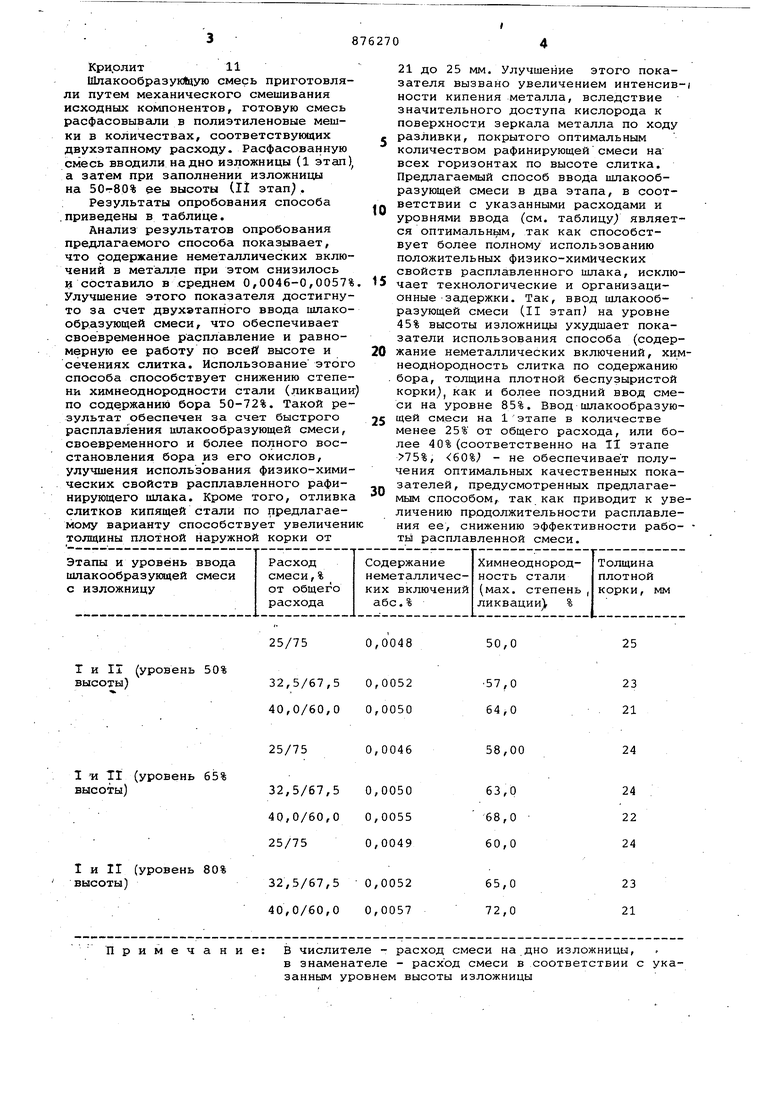

Результаты опробования способа .приведены в таблице.

Анализ результатов опробования предлагаемого способа показывает, что содержание неметаллических включений в металле при этом снизилось и составило в .среднем 0,0046-0,0057% Улучшение этого показателя достигнуто за счет двухэтапного ввода шлакообразующей смеси, что обеспечивает своевременное расплавление и равномерную ее работу по всей высоте и сечениях слитка. Использование этого способа способствует снижению степени химнеоднородности стали (ликвации по содержанию бора 50-72%. Такой результат обеспечен за счет быстрого расплавления шлакообразующей смеси, своевременного и более полного восстановления бора из его окислов, улучшения использования физико-химических свойств расплавленного рафинирующего шлака. Кроме того, отливка слитков кипящей стали по предлагаемому варианту способствует увеличени толщины плотной наружной корки от Т и II (уровень 50% высоты) 32,5/67,5 40,0/60,0

25/75

I И Ti (уровень 65% Примечание:

21 до 25 мм. Улучшение этого показателя вызвано увеличением интенсивности кипения металла, вследствие значительного доступа кислорода к поверхности зеркала металла по ходу разливки, покрытого оптимальным количеством рафинирующейсмеси на всех горизонтах по высоте слитка. Предлагаемый способ ввода шлакообразующей смеси в два этапа, в соответствии с указанными расходами и уровнями ввода (см. таблицу/ является оптимальным, так как способствует более полному использованию положительных физико-химических свойств расплавленного шлака, исключает технологические и организационные задержки. Так, ввод шлакообразующей смеси (II этап на уровне 45% высоты изложницы ухудшает показатели использования способа (содержание неметаллических включений, химнеоднородность слитка по содержанию бора, толщина плотной беспузыристой корки), как и более поздний ввод смеси на уровне 85%. Ввод шлакообразующей смеси на 1 этапе в количестве менее 25% от общего расхода, или более 40% (соответственно на II этапе 75%, 60%) - не обеспечивает получения оптимальных качественных показателей, предусмотренных предлагаемым способом, так как приводит к увеличению продолжительности расплавления ее, снижению эффективности работы расплавленной смеси.

58,00

0,0046

24 В числителе - расход смеси на дно изложницы, в знаменателе - расход смеси в соответствии с указанным уровнем высоты изложницы 0,0048 0,0052 0,0050

Формула изобретения

Способ отливки слитков кипящей стали, включающий обработку ее борсодержащими шлакообразующими смесями в изложницах, отличающийс я тем, что, с целью снижения содержания неметгшлических включений в металле , уменьшения химической неоднородности слитка по содержанию бора за счет равномерного и полного восстановления его по ходу разливки и увеличения толщины плотно беспузыристой корочки слитка, борсодержащую смесь вводят в изложницу

в два этапа: на дно изложницы перед началом разливки в количестве 25-40%, от общего расхода смеси, а остальную - при заполнении изложницы на 50-80% ее высоты, при этом общий

расход Бмеси составляет 0,5-1,5 кг/т,

стали.

Источники информации принятые ВО внимание при экспертизе;, 1. Шнееров Я.А. и др. Рафинирование кипящей стали борсодержащйми шлакообразующими смесями в изложницах. Бюллетень информации, ЦНИИЧМ, 1979, 23, с. 33-34.

Авторы

Даты

1981-10-30—Публикация

1980-03-03—Подача