(54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ. ОТЛИВКИ

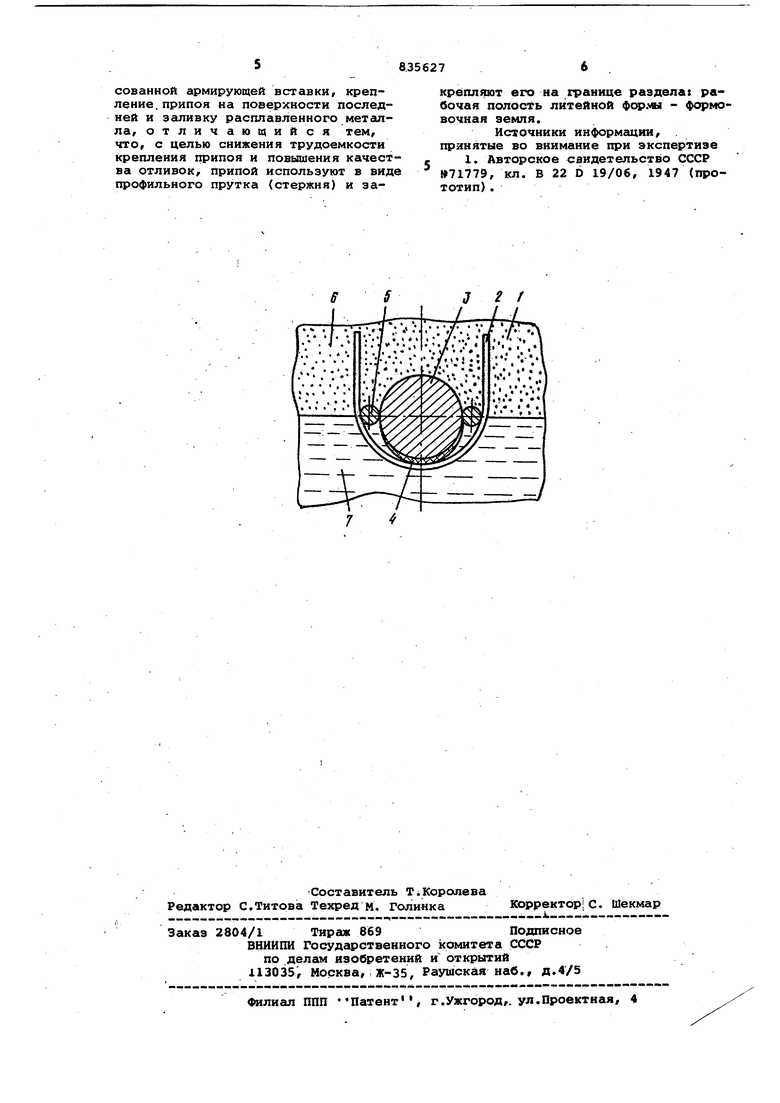

литейную форму заливают жидким металлом 7. Как показали исследования, механизм образования неразъемного соединения в этом случае заключается

в следующем.

В условиях непрерывного охлаждения всей системы при максж мальной температуре в зоне контакта нержавеющая сталь 2X13.- жидкий чугун менее между закристаллизовавшимся слоем заливаемого металла и вставкой формируется капиллярный зазор, заполненный жидким флюсом. Капиллярный зазор создают.температурным режимом заливки литейной формы. Для отливок с толщиной стенки до 20 мм . температура заливаемого чугуна составляет 1340-1400°С, для толщин 30-50 мм - 1320-1380С свыше 50 мм 1280-1340°С.

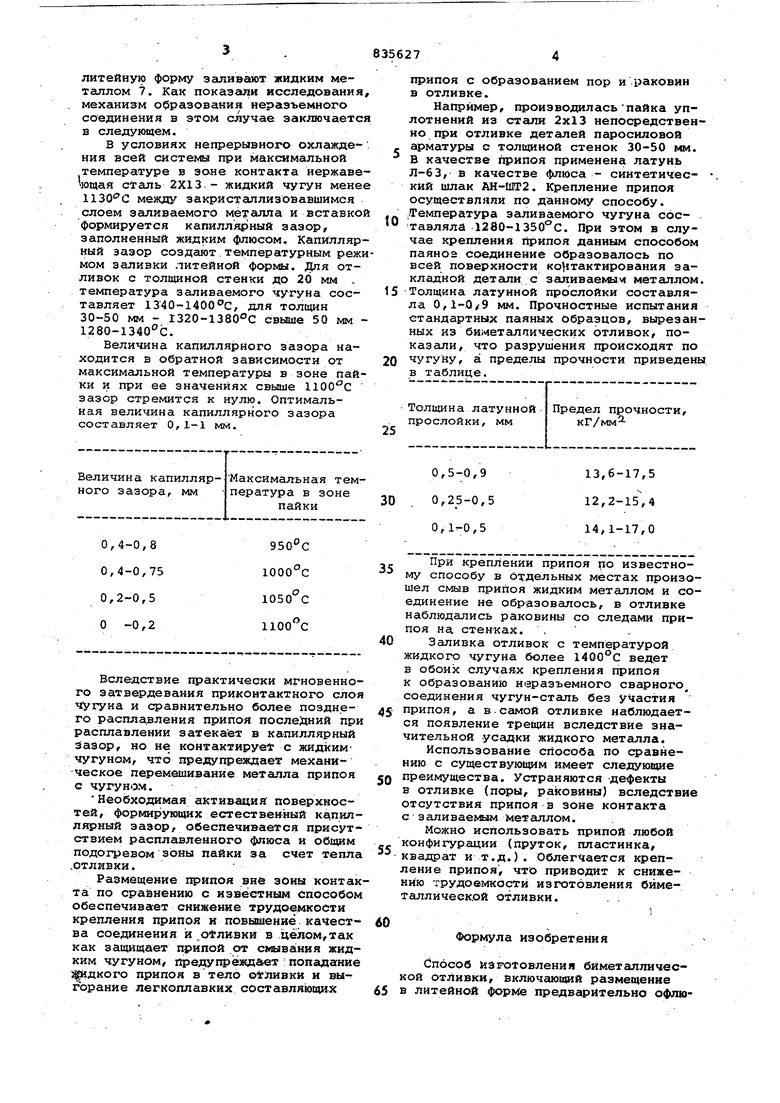

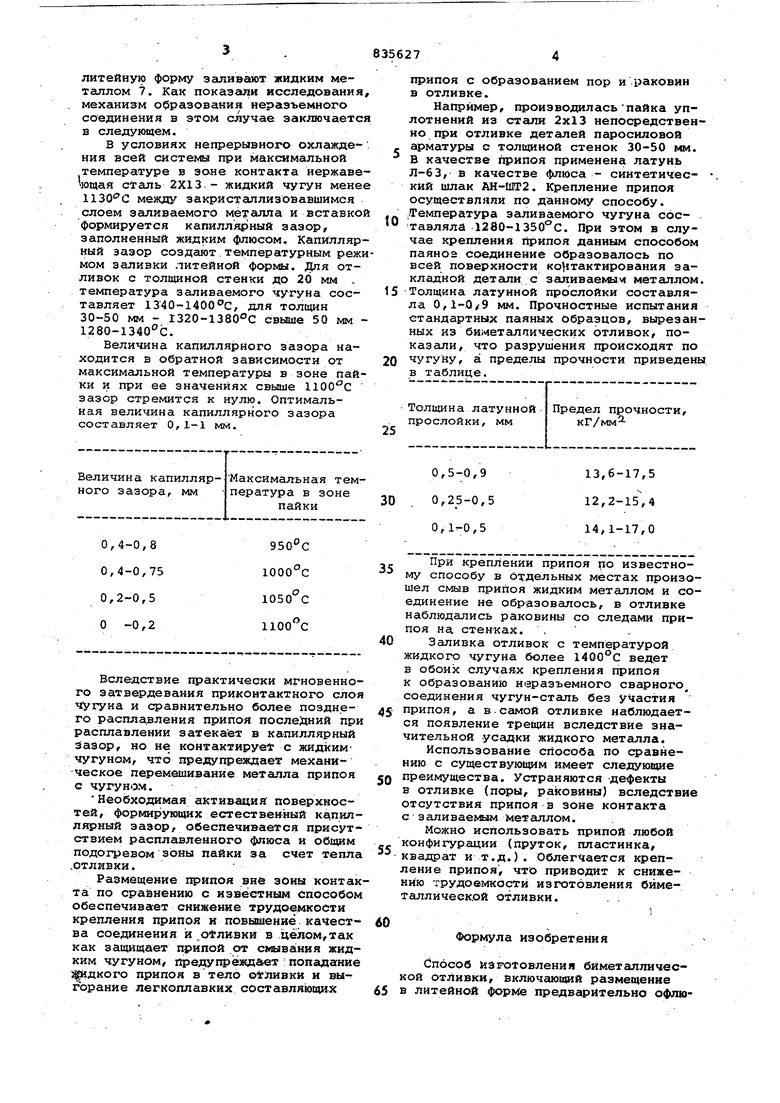

Величина капиллярного зазора находится в обратной зависимости от максимальной температуры в зоне пайки и при ее значениях свыше 1100 С зазор стремится к нулю. Оптимальная величина капиллярного зазора составляет 0,1-1 мм.

Максимальная температура в зоне пайки

950С

105ос

Вследствие щ)актически мгновенного затвердевания прикоитактного слоя чугуна и сравнительно более позднего расплавления припоя последний при расплавлении затекает в капиллярный Зазор, но не контактирует с жидким чугуном, что предупреждает механическое перемешивание металла припоя с чугуном.

Необходимая активация поверхностей, формирующих естественный капиллярный зазор, обеспечиваете присутствием расплавлеаного флюса и общим подогревом зоны пайки за счет тепла .отливки.

Размещение припоя вне зоны контакта по сравнению с известным способом обеспечивает снижение трудоемкости крепления припоя и повышение качест ва соединения я .оФливки в иёлом,так как защищает припой от смывания жидким чугуном, предугфёждАет:попадание дкого припоя в тело обливки и выгЪрание легкоплавких составляющих

припоя с образованием пор и раковин в отливке.

HatipHMep, производиласьпайка уплотнений из стали 2x13 непосредственно при отливке деталей паросиловой арматуры с толщиной стенок 30-50 мм. В качестве припоя применена латунь Л-63,- в качестве флюса - синтетичес- кий шлак /Ш-ШТ2. Крепление припоя осуществляли по данному способу.

Температура заливаемого чугуна составляла 1280-1350°С. При зтом в случае крепления припоя данным способом паяноэ соединение образовалось по всей поверхности KO Iтактирования закладной детали с заливаемым металлом.

Толщина латунной прослойки составляла 0,1-0/9 мм. Прочностные испытания стандартных паяных образцов, вырезанных из биметаллических отливок, показали, что разрушения происходят по

чугуну, а пределы прочности приведены, в таблице.

Предел прочности,

Толщина латунной кГ/мм прослойки, мм

13,6-17,5 12,2-15,4 14,1-17,0

При креплении припоя по известному способу в отдельных местах произошел смыв припоя жидким металлом и соединение не образовалось, в отливке наблюдались раковины со следами припоя на стен-ках. .

Заливка отливок с температурой жидкого чугуна более 1400с ведет в обоих случаях крепления припоя к образованию неразъемного сварного соединения чугун-сталь без участия припоя, а в.Сс1мой отливке наблюдается появление трещин вследствие значительной усадки жидкого металла.

Использование способа по сравнению с существующим имеет следующие Q преимущества. Устраняются дефекты

в отливке (поры, раковины) вследствие отсутствия припоя в зоне контакта с-заливаемым Металлом.

Можно использовать припой любой конфигурации (пруток, пластинка, квадрат и т.д.). Облегчается крепление припоя, что приводит к снижению трудоег 1кости изготовления биметаллической отливки. . .

Формула изобретения

Способ изготовления биметаллической отливки, Ёключающий размещение 65 в литейной форме предварительно офлюсованной армирующей вставки, крепление, припоя на поверхности последней и заливку расплавленного металла, отличающийся тем, что, с целью снижения трудоемкости крепления припоя и повышения качества отливок, припой используют в виде профильного прутка (стержня) и закрепляют его на границе раздела: рабочая полость литейной фсфлш - формовочная земля.

Источники информадии, . принятые во внимание при экспертизе

1. Авторское свидетельство СССР №71779, кл. В 22 b 19/06, 1947 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллическойОТлиВКи | 1968 |

|

SU835626A1 |

| Способ изготовления армированных отливок | 1981 |

|

SU1044423A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| Способ литья | 1978 |

|

SU791446A1 |

| Способ изготовления легирующих вставок для локального легирования отливок | 1979 |

|

SU944781A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| Способ массового изготовления биметаллических отливок | 1984 |

|

SU1215859A1 |

| Способ изготовления биметаллического режущего инструмента | 1987 |

|

SU1546205A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

Авторы

Даты

1981-06-07—Публикация

1972-07-24—Подача