1

Изобретение относится к технологии производства резинотехнических изделий и может быть использовано при изготовлении приводных, преимущественно, клиновых ремней.

Известен способ сборки клиновых ремней, при котором при последовательной накатке слоев получают многослойную трубчатую заготовку, которую разрезают на отдельные кольца с последуюп1,ей их оберткой оберточной тканью 1.

Недостатком известного способа является разобщенность трехстадийного процесса, при котором для осуществления каждой стадии необходимы специальное оборудование, обслуживающий персонал и дополнительные транспортные средства, что снижает производительность и увеличивает трудоемкость процесса.

Известен способ сборки клиновых ремней, при котором укладывают на сборочпый барабан слой оберточной ткани и слои викеля с образованием трубчатой заготовки, из которой профилируют кольцевые заготовки ремней с наружной оберткой каждого из последних оберточной тканью 2.

При таком способе изготовления для обертки стержней используют два рулона оберточной ткани, одним из которых с более высокой степенью вытяжки охватывают нижнюю и боковые стороны кольцевой заготовки ремня, а другим закрывают заготовку сверху. При этом оберточную ткань разрезают на рабочей поверхности (боковых гранях ремня), что снижает качество ремня и приводит в процессе эксплуатации к расслоению между несущим слоем и слоем растяжения. Целью изобретения является повышение

качества ремня.

Данная цель достигается тем, что в способе, при котором укладывают на сборочный барабан слой оберточной ткани и слои викеля с образованием трубчатой заготовки, из которой профилируют кольцевые заготовки ремней с наружной оберткой каждого из последних оберточной тканью, согласно изобретению выбирают ширину слоя оберточной ткани равной не менее суммы

периметров поперечного сечения кольцевых заготовок ремней, укладывают оберточную ткань на сборочный барабан с образованием гофр, а при профилировании кольцевых заготовок ремней сначала разрезают викель с

образованием профильных колец, а затем раздвигают последние вдоль оси сборочного барабана с одновременным расправлением гофр оберточной ткани, разрезают последнюю на равноудаленных от профильных колец расстояниях с последующим заворотом полученных отрезков на профильные кольца.

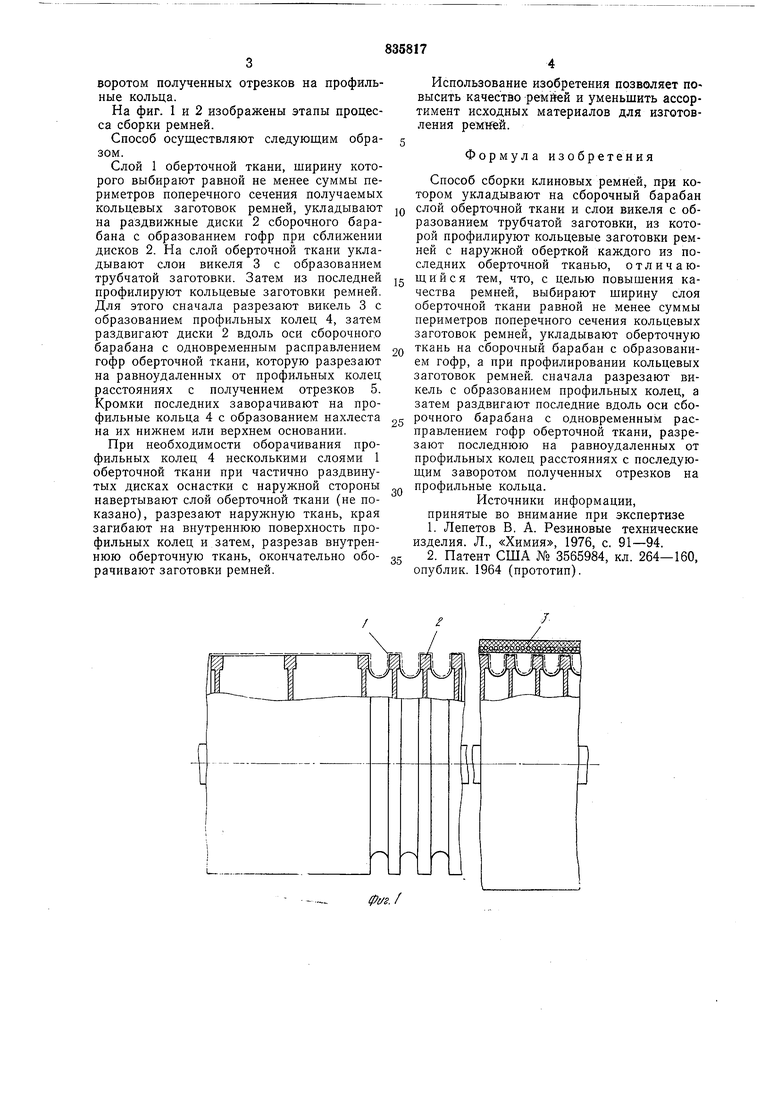

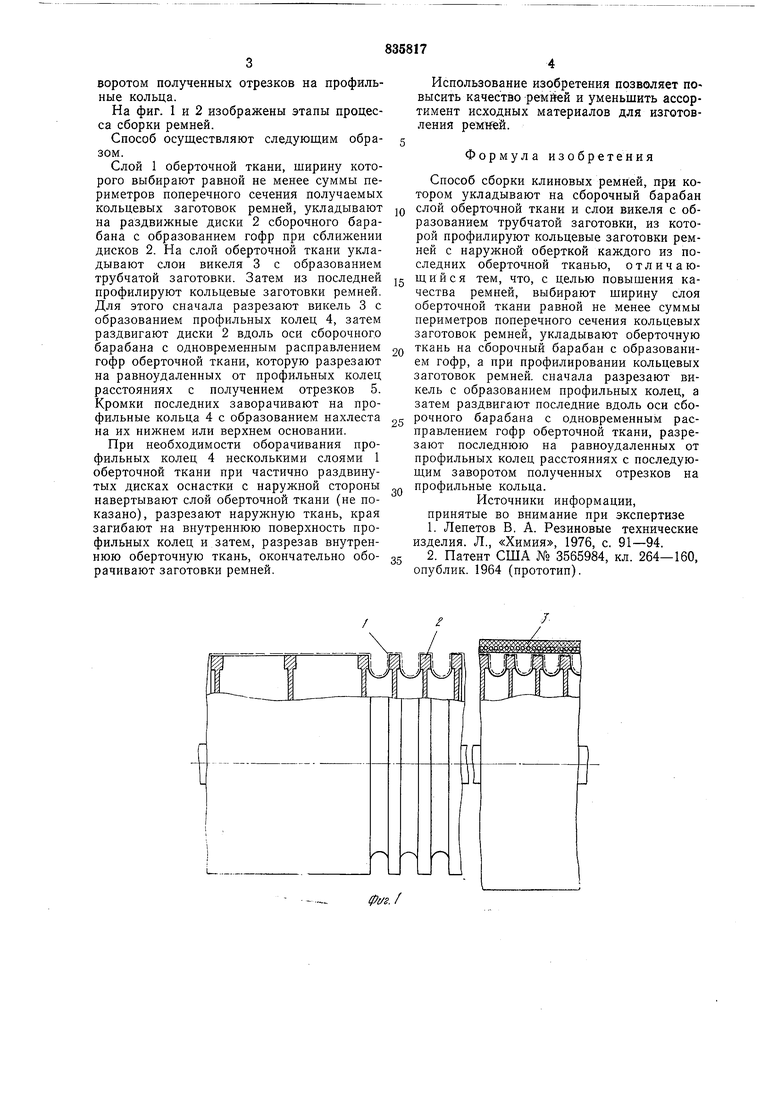

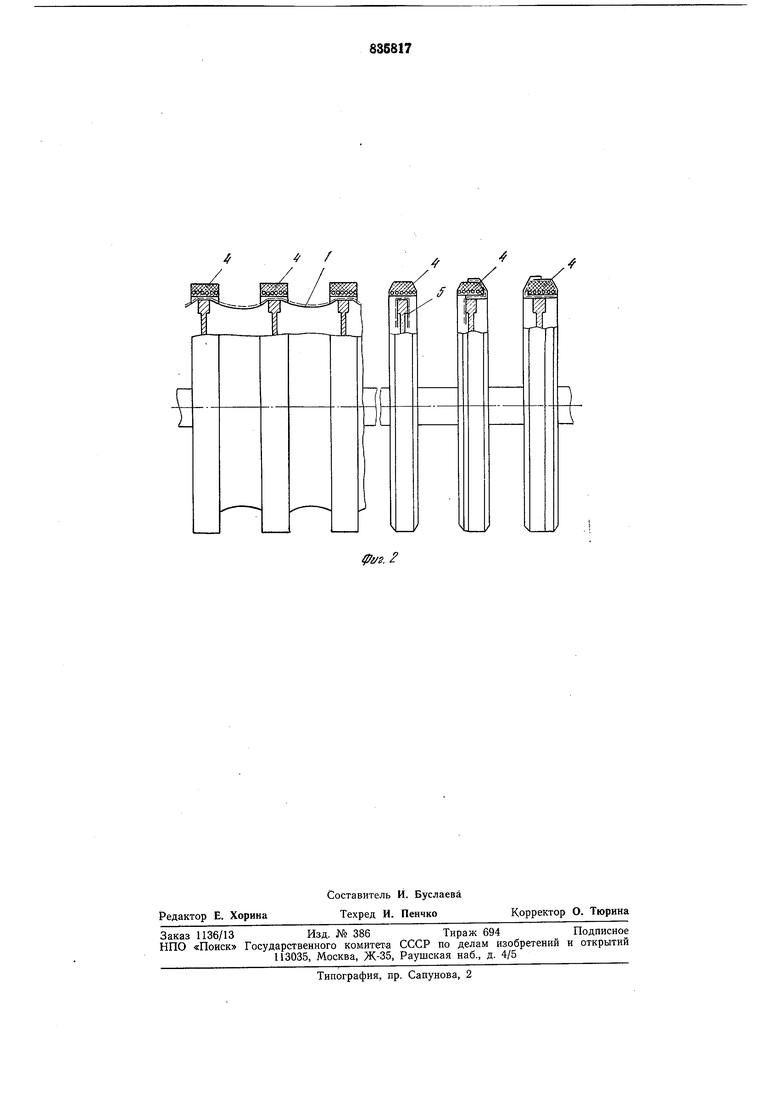

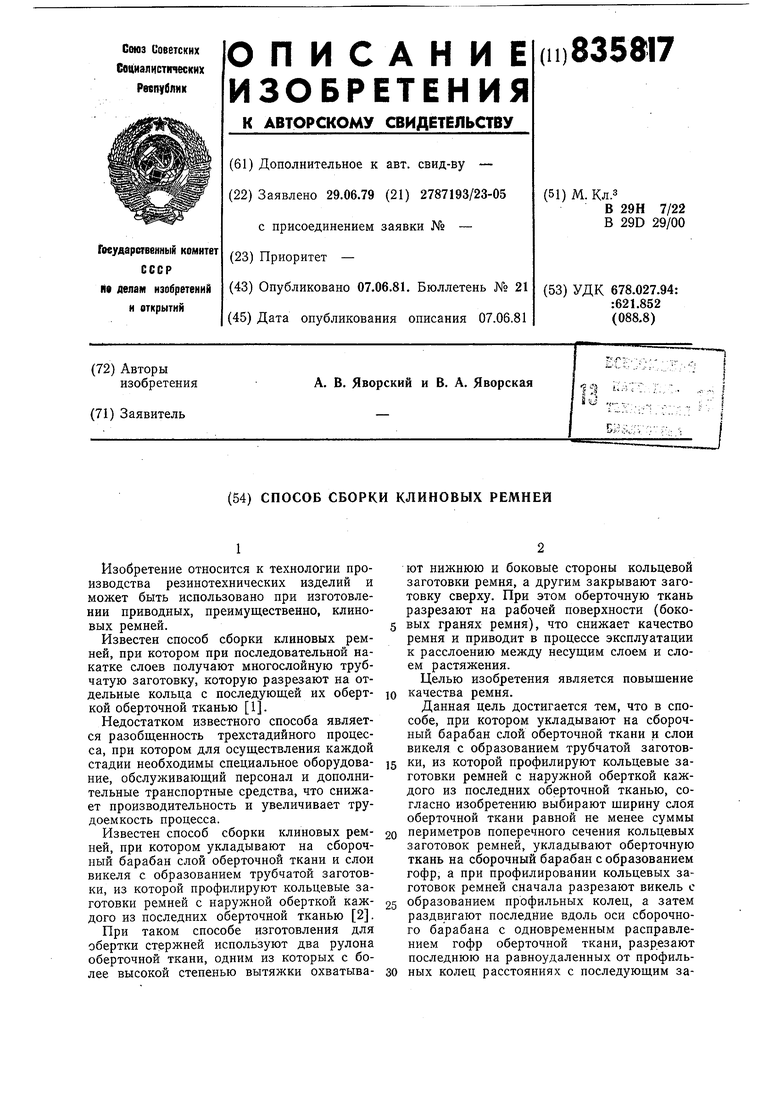

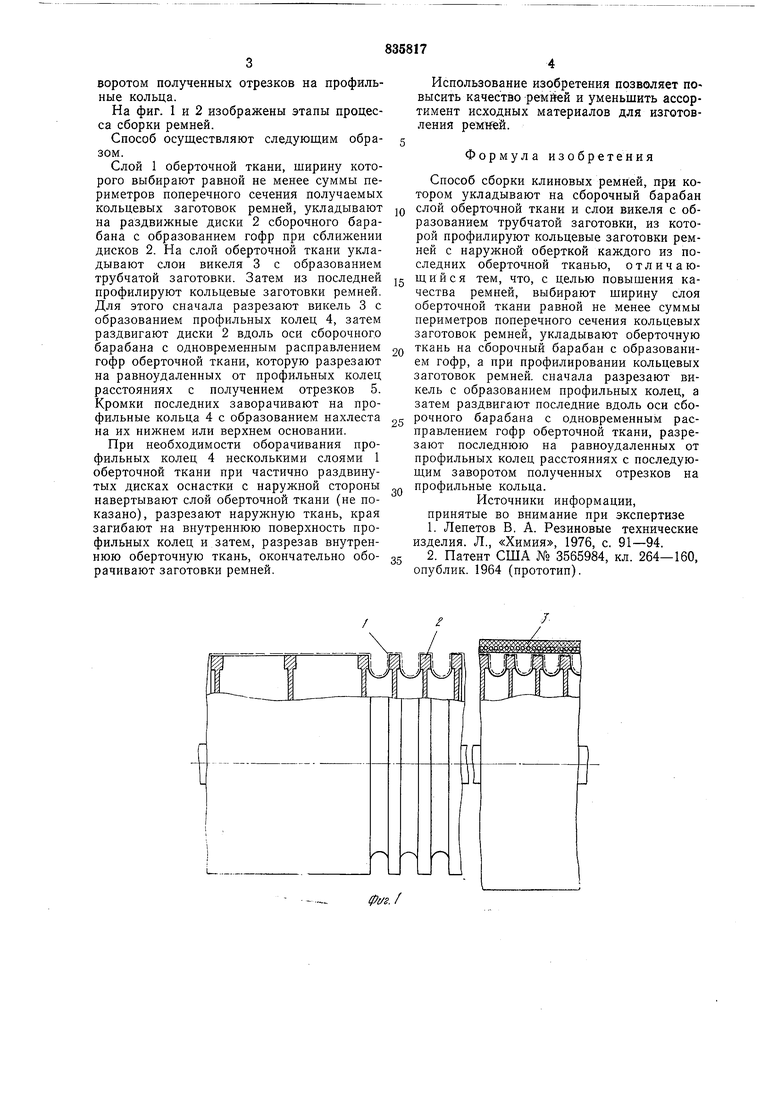

На фиг. 1 и 2 изображены этапы процесса сборки ремней.

Способ осуществляют следующим образом.

Слой 1 оберточной ткани, ширину которого выбирают равной не менее суммы периметров поперечного сечения получаемых кольцевых заготовок ремней, укладывают на раздвижные диски 2 сборочного барабана с образованием гофр при сближении дисков 2. На слой оберточной ткани укладывают слои викеля 3 с образованием трубчатой заготовки. Затем из последней профилируют кольцевые заготовки ремней. Для этого сначала разрезают викель 3 с образованием профильных колец 4, затем раздвигают диски 2 вдоль оси сборочного барабана с одновременным расправлением гофр оберточной ткани, которую разрезают на равноудаленных от профильных колец расстояниях с получением отрезков 5. Кромки последних заворачивают на профильные кольца 4 с образованием нахлеста на их нижнем или верхнем основании.

При необходимости оборачивания профильных колец 4 несколькими слоями 1 оберточной ткани при частично раздвинутых дисках оснастки с наружной стороны навертывают слой оберточной ткани (не показано), разрезают наружную ткань, края загибают на внутреннюю поверхность профильных колец и затем, разрезав внутреннюю оберточную ткань, окончательно оборачивают заготовки ремней.

Использование изобретения позволяет повысить качество ремйей и уменьшить ассортимент исходных материалов для изготовления ремйей.

Формула изобретения

Способ сборки клиновых ремней, при котором укладывают на сборочный барабан

Q слой оберточной ткани и слои викеля с образованием трубчатой заготовки, из которой профилируют кольцевые заготовки ремней с наружной оберткой каждого из последних оберточной тканью, отличающийся тем, что, с целью повышения качества ремней, выбирают ширину слоя оберточной ткани равной не менее суммы периметров поперечного сечения кольцевых заготовок ремней, укладывают оберточную

Q ткань на сборочный барабан с образованием гофр, а при профилировании кольцевых заготовок ремней, сначала разрезают викель с образованием профильных колец, а затем раздвигают последние вдоль оси сбоg рочного барабана с одновременным расправлением гофр оберточной ткани, разрезают последнюю на равноудаленных от профильных колец расстояниях с последующим заворотом полученных отрезков на

профильные кольца.

Источники информации, принятые во внимание при экспертизе

1.Лепетов В. А. Резиновые технические изделия. Л., «Химия, 1976, с. 91-94.

2.Патент США № 3565984, кл. 264-160,

опублик. 1964 (прототип).

./

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатых клиновых ремней | 1985 |

|

SU1279841A1 |

| СТАНОК ДЛЯ СБОРКИ И РЕЗКИ ВИКЕЛЕЙ НА ЗАГОТОВКИ, НАПРИМЕР КЛИНОВЫХ РЕМНЕЙ | 1965 |

|

SU176384A1 |

| УСТРОЙСТВО для ОДНОВРЕМЕННОГО ГОФРИРОВАНИЯ и НАЛОЖЕНИЯ ГИБКОЙ ЛЕНТЫ НА ПРОФИЛЬНУЮ ПОЛИМЕРНУЮ ЗАГОТОВКУ | 1973 |

|

SU380473A1 |

| СТАНОК ДЛЯ СБОРКИ ЗАГОТОВОК РЕМНЕЙ | 1997 |

|

RU2163195C2 |

| ПАТЕНТВ-ТЕХШЧЕСВД | 1973 |

|

SU393116A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КЛИНОВЫХ РЕМНЕЙ | 1972 |

|

SU348378A1 |

| Способ изготовления клиновых ремней | 1980 |

|

SU889469A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНОВЫХ РЕМНЕЙ | 1988 |

|

SU1702611A1 |

| Способ изготовления протекторных заготовок | 1980 |

|

SU903198A1 |

| СПОСОБ СБОРКИ БЕСКОНЕЧНЫХ РЕМНЕЙ | 1972 |

|

SU356159A1 |

/

Авторы

Даты

1981-06-07—Публикация

1979-06-29—Подача