(54) ФЛЮС ДЛЯ КЕРАМИЧЕСКИХ МАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловидный флюс | 1978 |

|

SU697460A1 |

| Флюс для керамических масс | 1979 |

|

SU814966A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Флюс для керамических масс | 1979 |

|

SU817014A1 |

| Состав для подглазурного слоя керамических изделий | 1980 |

|

SU945145A1 |

| Керамический пигмент бирюзовый | 1990 |

|

SU1747405A1 |

| Глазурь | 1991 |

|

SU1794899A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU990732A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2008 |

|

RU2365557C1 |

| Керамическая масса для изготовления фасадных плиток и плиток для полов | 1989 |

|

SU1689351A1 |

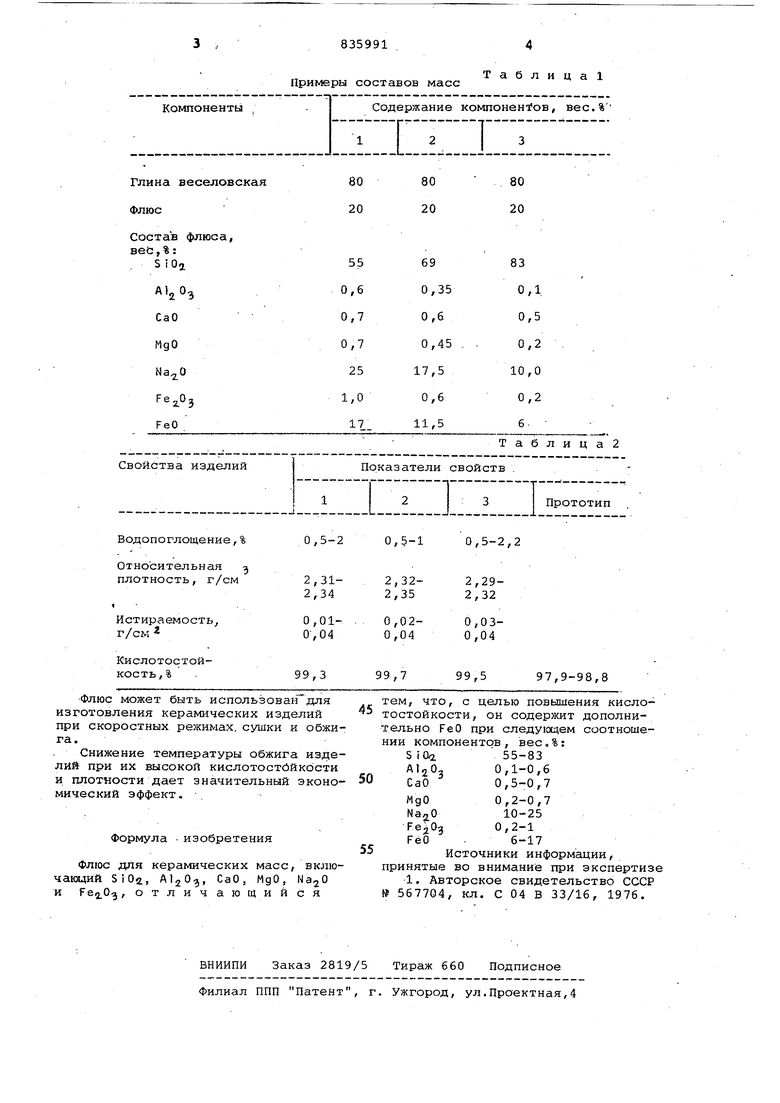

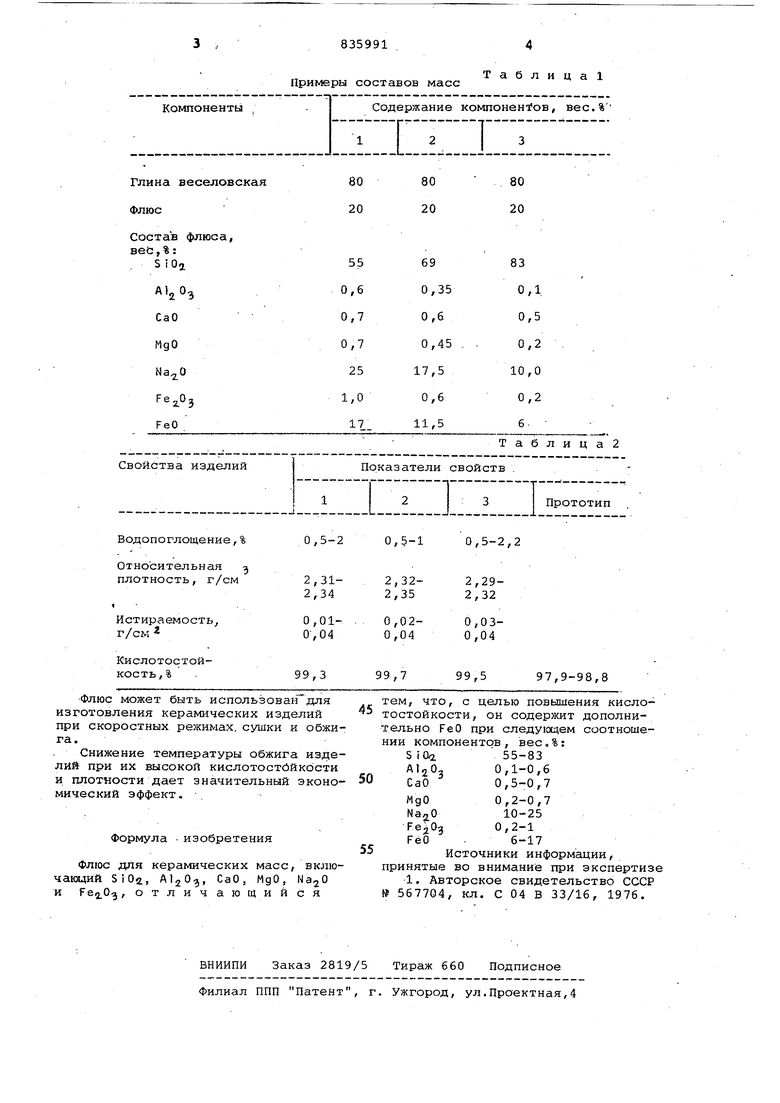

Настоящее изобретение относится составу флюса, используемого для производства керамических изделий, преимущественно масс для керамических плиток для полов. Наиболее близким к описываемому изобретению является состав флюса/ используемого при производстве плиток для полов на поточно-конвейерных линиях следукадего состава, вес. S 102.60-85; 10-23; FejOa 4-17; Ala О 0,1-0,3; о,1-о,3)сао о, 0,7; МдО 0,2-0,4 tl Однако керамические массы с ука занными флюсом известного состава обладают пониженной кислотостойкост Целью изобретения является повышение кислотостойкости. Указанная цель достигается тем, что во флюс для приготовления керамических масс, включгнощий SiO, Al CaO, MgO, Na2.0 и з дополнител но вводится FeO при следующем соотношении компонентов, ве9.%: S10 5583; AliOj 0,1-0,6; СаО 0,5-0,7; МдО 0,2-0,7; Мао О 10-25, 0,2-l; FeO 6-17. Флюс готовят следующим образом. Кварцевый песок, соду и. железосодержащий компонент расплавляют с одновременной добавкой угля (древесного, каменного) в стек7хов арен ной печи при температуре 1350С. Образовавшийся расплав охл кдают в воде. Флюс размалывают .в шаровой мельнице мокрого помола до остатка на сите 0063 0,1-2,5%. Затем добавляют глину и смесь перемешивают в течение 40-60 мин. Полученную суспензию обезвоживают в распылительной сушилке до влажности 6-.8%. Из полученного пресспорошка полусухим способом формуют плитки, которые затем высушивают а. обШ1гают на поточно-конвейерной -чт нии fto скоростным режимам при максимальной температуре 1000-1020С. Составы масс и физико-механические и хиг мические свойства изделий приведены в таблице 1 и 2.

Примеры составов масс

Состав флюса, вее,%:

Таблица

Авторы

Даты

1981-06-07—Публикация

1979-05-07—Подача