1

Изобретение относится к керамической промышленности и может быть использовано для получения керамических облицовочных плиток на поточно-конвейерных линиях со скоростными режимами обжига.

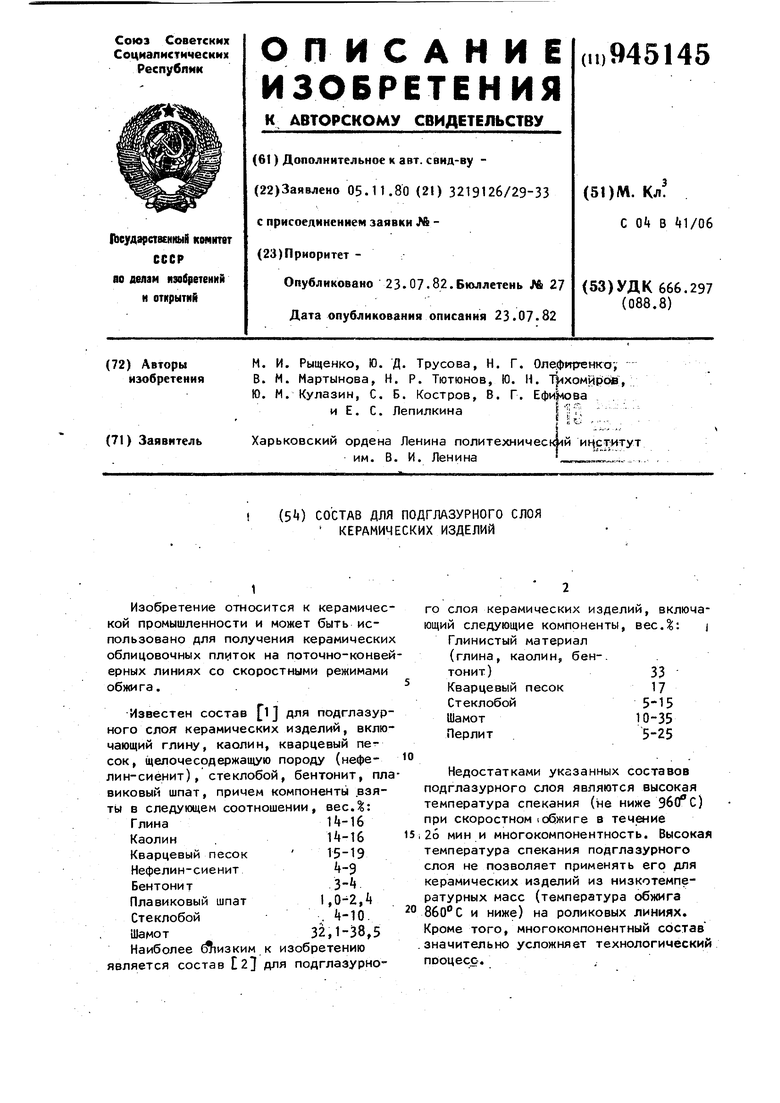

Известен состав f 1 для подглазурного слоя керамических изделий, включающий глину, каолин, кварцевый пе сок, щелочесрдержащую породу (нефелин-сиенит), стеклобой, бентонит, плавиковый шпат, причем компоненты взяты в следующем соотношении, вес.:

U-16

Глина U-16

Каолин 15-19

Кварцевый песок

k-Э

Нефелин-сиенит

з-

Бентонит

1,0-2,А

Плавиковый шпат . -10.

Стеклобой 32,1-38,5

Шамот

Наиболее Низким к изобретению является состав 2} для подглазуриого слоя керамических изделий, включающий следующие компоненты,вес.: j Глинистый материал (глина, каолин, бен-, тонит)33 Кварцевый песок17 Стеклобой5 15 Шамот10-35 Перлит5-25

10

Недостатками указанных составов подглазурного слоя являются высокая температура спекания (не ниже ) при скоростном 1 обжиге в течение

iSiZo мин и многокомпонентность. Высокая температура спекания подглазурного слоя не позволяет применять его для керамических изделий из низкотемпературных масс (температура обжига

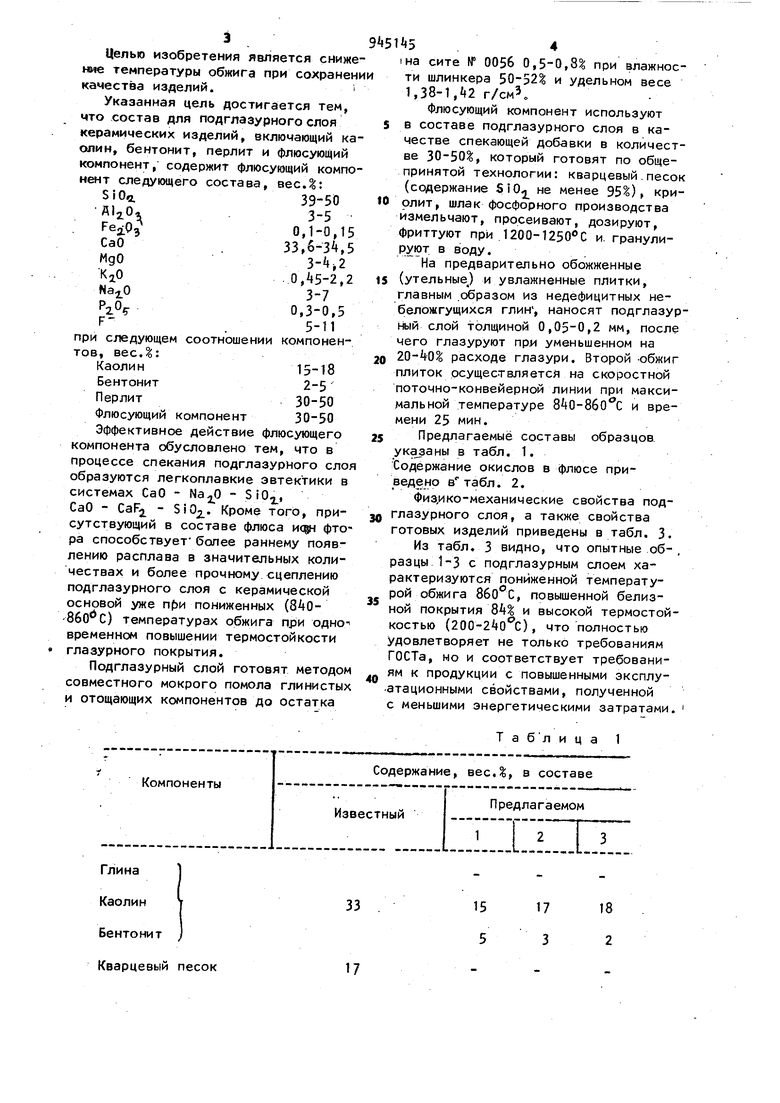

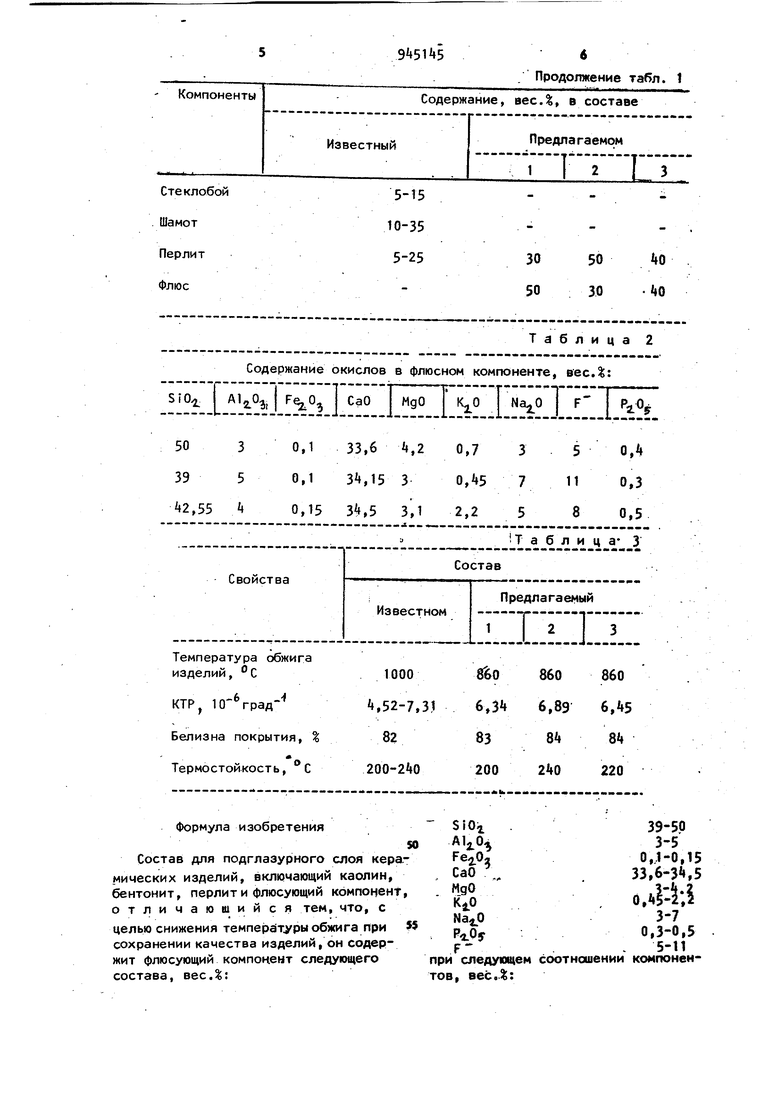

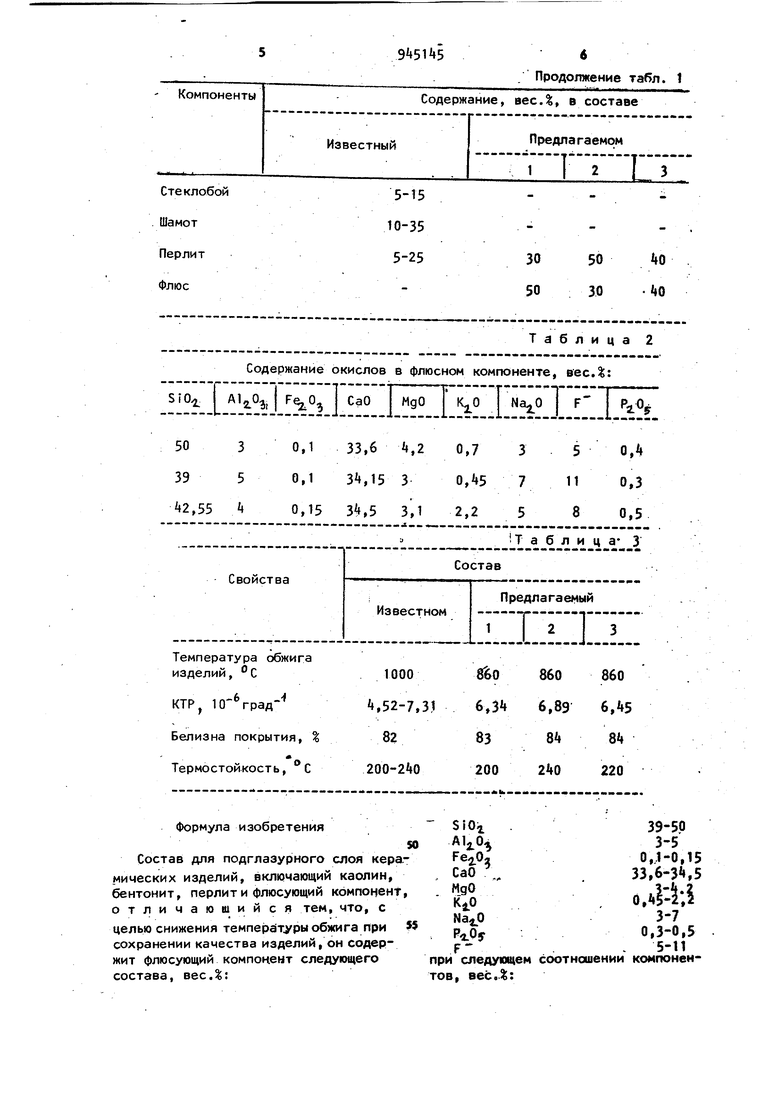

2 и ниже) на роликовых линиях. Кроме того, многокомпонентный состав .значительно усложняет технологический пооцесс-. Целью изобретения является сниже ние температуры обжига при сохранен качества изделий. Указанная цель достигается тем, что состав для подглазурного слоя керамических изделий, включающий ка олин, бентонит, перлит и флюсующий компонент, содержит флюсующий компо нент следующего состава, весД: SiOa39-50 3-5 0,1-0,15 33,6-3,5 0,45-2,2 3-7 0,3-0,5 5-11 при следующем соотношении компонентов, вес,: Каолин15-18 Бентонит2-5 Перлит30-50 Флюсующий компонент 30-50 Эффективное действие флюсующего компонента обусловлено тем, что в процессе спекания подглазурного слоя образуются легкоплавкие эвтектики в системах СаО - Na.0 - SiO, CaO - CaFj - Si02. Кроме того, присутствующий в составе флюса и фтора способствует более раннему появлению расплава в значительных количествах и более прочному сцеплению подглазурного слоя с керамической основой уже п()и пониженных (840ЗбО С) температурах обжига при одновременном повышении термостойкости глазурного покрытия. Подглазурный слой готовят методом совместного мокрого помола глинистых и отощающих компонентов до остатка 1на сите № 0056 0,5-0,8 при влажности шлинкера 50-52 и удельном весе 1,38-1,42 г/смЗ. Флюсующий компонент используют в составе подглазурного слоя в качестве спекающей добавки в количестве 30-50%, который готовят по общепринятой технологии: кварцевый.песок (содержание 510 не менее 95%) крирлит, шлак фосфорного производства измельчают, просеивают, дозируют, фриттуют при 1200-12500С и. гранулируют в воду. . На предварительно обожженные (утельные и увлажненные плитки, главным образом из недефицитных небеложгущихся глин , наносят подглазурный слой толщиной 0,05-0,2 мм, после чего глазуруют при уменьшенном на 20-40 расходе глазури. Второй -обжиг плиток осуществляется на скоростной поточно-конвейерной линии при максимальной температуре 840-860с и времени 25 мин. Предлагаемые составы образцов, указаны в табл. 1. Содержание окислов в флюсе приведено в табл. 2. Физ,ико-механические свойства подглазурного слоя, а также свойства готовых изделий приведены в табл. 3. Из табл. 3 видно, что опытные об-, разцы 1-3 с подглазурным слоем характеризуются пониженной температурой обжига , повышенной белизной покрытия 84 и высокой термостойкостью (200-24ос), что полностью довлетворяет не только требованиям ГОСТа, но и соответствует требованиям к продукции с повышенными эксплутационными свойствами, полученной меньшими энергетическими затратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Состав для подглазурного слоя керамических изделий | 1977 |

|

SU638577A1 |

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU937414A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Глазурь | 1982 |

|

SU1100259A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Шихта для изготовления облицовочных плиток | 1982 |

|

SU1054325A1 |

| Состав для изготовления плиток соСКОРОСТНыМ РЕжиМОМ ОбжигА | 1979 |

|

SU814963A1 |

| Состав для изготовления метлахских плиток | 1979 |

|

SU791693A1 |

Глина Каолин Бентонит Кварцевый песок

18 2

17 3

15 5 SiO

50 3 0,1 39 5 0,1 42,55 0,15

Температура обжига изделий, С

.

КТР 10 градБелизна покрытия, % Термостойкость, С Формула изобретения Состав для подглазурного слоя кер мических изделий, включающий каолин, бентонит, перлит и флюсующий компонен отличающийся тем, что, с целью снижения температуры обжига при сохранении качества изделий, он содержит флюсующий компонент следующего состава, весД:

Продолжение табл. 1

5 0,4

i,2

3 7 5

0,7

0,45

11 0,3 3 3,1

8 0,5

2,2

Т a б л и ц a- 3

860

860

860

1000 6,45 6,89 6,34 ,52-7,31 84 84

83 200

82 240 220 00-240 Содержание окислов в флюсном компоненте, вес.%1 Г , I I CaO | MgO Г I j F I Таблица 2 SiOi АЬ04 FetoJ 0,1-0,15 33,6-34,5 СаО ., ..а-4;5 НдО М 3-7 0,3-0,5 Рф 5-11 компоненследующем соотношении I вес,%

7 gisi 8

Каолин15-181. Авторское свидетельство СССР Бентонит2-5№638577, кл. С О В 1/06, 1977. ®Р т30-502. Рьнценко М. И. и др. Роль подФлюсующий компонент30-50глазурного слоя в повышении термоИсточники информации,5 стойкости глазурного покрытия.- Стекпринятые во внимание приэкспертизело и керамика, 1979, № 7, с. 15-17.

Авторы

Даты

1982-07-23—Публикация

1980-11-05—Подача