. (54) СПОСОБ ДЕЗОДОРИРОВАНИЯ УГЛЕВОДОРОДНОЙ ФРАКЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидкости-носителя | 1982 |

|

SU1057521A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| Способ получения алкилата | 1979 |

|

SU977444A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| Способ получения бензина-растворителя | 1985 |

|

SU1286620A1 |

| Способ получения бензина-растворителя | 1980 |

|

SU929698A1 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| СПОСОБ ПЕРЕРАБОТКИ МОТОАЛКИЛАТА В СМЕСИ С ВАКУУМНЫМ ГАЗОЙЛЕМ | 1998 |

|

RU2144557C1 |

Изобретение относится к способу получения углеводородных, дезодорированных растворителей из продуктов алкиякрования изобутана и может быть испопьзовано в нефтеперерабатывающей и нефтехимической отраслях промышленности. Дезодированные растворители используются в репрографии, а также для приготовления специальных лаков, красок и алкид- ных смол. Известен способ получения дезодорированных растворителей из нефтяного ырья По этому способу растворитель получают обработкой нефтяной фракции мочевиной. В результате образуется аддукт мочевины и углеводородов указанной фракции из котороГо затем выделяют углеводородный растворитель, включающий в основном из н-алканов и имекщий слабый запах р.|. Недостатками этого способа является многостадийность и сложность процесса, для осуществления которого необходима спе циальная дорогостоящая аппаратура (реакто центрифуга, гидроциклон, барабанные вакуум фильтры и др.), а также то,что растворитель полностью не освобождается от запаха. Известен также способ, согласно которому растворитель получают из продуктов алкилирования изобутана: после отделения от юс избыточного (циркулирующего) изобутана и авиаалкилата (фракция до 17О- 18О°С) оставшийся мотоалкилат (побочный продукт) подвергают ректификации, выделяют из него фракцию 18О-2ГОС (ло ГОСТ 2177-66) и эту фракцию дезодорируют адсорбционной очисткой на активированном боксите . Недостатками этого способа явпйются наличие сложной в эксплуатации адсорбционной ступени очистки растворителя и применение дефицитного адсорбента-боксита. Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ пезо- дорирований углеводородной фракции 17О190, полученной алкилированием .бутанбутиленсеой фракции изобутаном в присутствии 90-98,6 масс.% серной кислоты, путем контактирования с адсорбентомкрошкой цеопитсодержащего катализатора крекинга, например АШНЦ-3 з. В известном способе от продуктов алкилирования вначале отделяют циркулирующий избыточный йзобутан и авиаалкилат (фракцию с концом кипения 17О-180°С). Из остатка - мотоапкилата ректификацией выделяют углеводородную фракцию 17 О-190 0, которую и подвергаю дезодорированию. Недостатками этого способа являются также наличие сложной в эксплуатации адсорбционной ступени, высокая стоимость (805 руб/т) адсорбента а также усложнение процесса необходимостью в периодической замене или регенерации адсорбента. Цепь изобретения - упрощение технологического процесса. Поставленная цель достигается тем, что в способе дезодорирования углеводородной фракции 170-190 0, получаемой алкипированйем бутан-йутиленовой фракции изобутаном в присутствии 90-98,6 масс. серной кислоты, путем контактирования с реагентом в качестве последнего испол зуют серную кислоту со стадии алкилирования в количестве 1-5 масс.% по отношению к углеводородной фракции 170190 0 и процесс проводят при температуре 2 0-5 и времени контакта от 0,5 до 60 мин с последующим отделением от полученного продукта отработанной серной кислоты отстоем рециркуляцией ее на алкилирование и последовательной обработкой оставшегося после отделения продукта водным раствором гидроокиси натрия и водой. Отличительными признаками способа являются использование в качестве реагента серной кислоты со стадии алкилиро вания в количестве 1-5 масс.% по отношению к углеводородной фракции 17019О0 и проведение процесса при температуре ZO-SO O и времени контакта от О,5 до во мин с последунлцим отделением от полученного продукта отработанной серной кислоты, отстоем, ра1иркуляцией ее на алкилирование и последовательной обработкой оставшегося после отделения продукта водным расягвором гидроокиси натрия и водой. Предлагаемый способ осуществляют следующим образом. Исходные компоненты процесса алкили рования - бутан-бутиленовая фракция и йзобутан очищают от вредных примесей е ое (воды, эфиров и др.) после чего их смесь подают в реактор алкилирования, куда также подают дополнительно циркулирующий в системе йзобутан и cepnyid кислоту, циркулирующую и свежую (90-98,6 масс.%), для поддержания крепости кислоты в системе не ниже 90 масс.% В реакторе все компоненты перемешивают и после завершения реакции алкилирования смесь выводят в отстойник, где отделяют поток кислоты от продукта .алкилирования (алкилата). Алкилат направляют на ректификационное разделение, где выделяют не- прореагировавший избыточный йзобутан. примеси н-бутана и целевой продукт аЛ килирования - авиаалкилат (фракции до 17 0-180 0). Остаток называемый обычно мотоалкилатом, подвергают дополнительной ректификации, где выделяют из него фракцию 170-19О°О, используемую как растворитель в репрографии, и остаток, применяемый, как правило, в виде компонента дизельных топ лив. Растворитель подвергают очистке от запаха (дезодори- руют). Для этого свежей концент рированной серной кислоты или циркули-. . рующей в реакторной систем апкилирования смешивают в системе с фракцией 170190О при 2О-50 О в течение 0,560 мин, после чего смесь отстаивают в отстойнике. Из отстойника дезодорированный растворитель зашелачивают, промывают водой и получают готовый дезодорированный растворитель, а кислоту из отстойника возвращают на алкилирование. Пример 1, Фракцию 170-190 О, выделенную путем ректификации из тяжелого алкилата промышленной установки алкилирования, в количестве 10О мл смешивают в лабораторной мешалке в течение 0,5 мин при с 1 масс.% серной кислоты концентрацией 98,6 масс.%. Омесь переносят в делительную воронку, где отделяют серную кислоту, концентрация коТорой на 1,6 масс.% ниже сходной. естественным отстоем. Отделенную от кислоты очищенную фракцию смешивают в лабораторной мешалке с Ю мл раствора натриевой щелочи концентрацией 6 масс.%. Омесь переносят в делительную воронку, где отделяют фракцию 17О-19Оо от раствора щелочи и подвергают водной промывке до нейтральной реакции по фенолфталеину. Затем фракцию 17О-190 0 отделяют от воды и определяют силу запаха готового дезодорированного растворителя по пятибальной шкапе органическим методом.

5 бзеооб

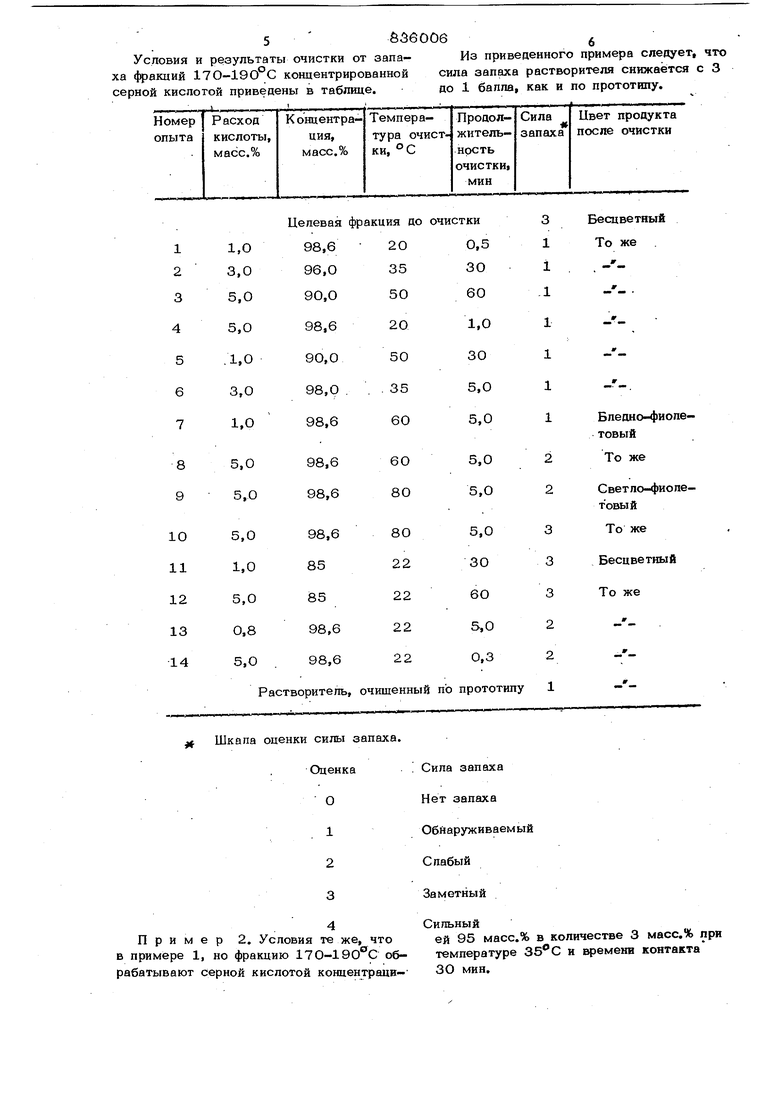

Условия и результаты очистки от запа-Из приведенного примера следует, что

ха 4 акций 170-190 С концентрированной сила запаха растворителя снижается с 3 серной кислотой приведены в таблице.до 1 балла, как и по прототипу.

Шкапа оценки силы запаха. Оценка О 1 2 4 Пример 2. Условия те же, что в примере 1, но фракцию 17О-190с обрабатывают серной кислотой концентрациСипа запаха Нет запаха Обйаруживаемый Слабый Заметный Сильный ей 95 масс.% в количестве 3 масс.% при температуре и |феменв контакта ЗО мин.

Сила запаха растворителя снижается также с 3 до 1 баппа.

Пример 3. Условия те же, что и в примере 1, но фракцию 170-190°С обрабатывают серной кислотой концентрацией 90 масс.% в количестве 5 масс,% при температуре 50 С и времени контакта 60 мин.

Сила запаха растворителя снижается также с 3 до 1 балла.

Таким образом, предлагаемый способ по сравнению с прототипом позволяет исключить громоздкую и сложную в эксплуатации ступень адсорбционной очистки от запаха; исключить расход дорогостоящего адсорбента и все работы, связанные с периодической его заменой или регенерацией; использовать для очистки от запаха часть кислоты, которая идет на алкилирование, причем после очистки эта часть кислоты возвращается в процесс алкилирования.

Формула изобретения

Способ дезодорирования углеводородной фракции 17 0 19О°С, получаемой алкилированием бутанбутиленовой фракции

изобутаноМ в присутствии 90-98,6 масс.% серной кислоты, путем контактирования с реагентом, отлича ющИйся тем, что, с целью упрощения технологии процесса, в качестве реагента используют серную кислоту со стадии алкилирования в количестве 1-5 масс.% по отношении к углеводородной фракции 170-190°С и процесс проводят при температуре 2050 С и времени контакта от 0,5 до 60 мин с последующим отделением от полученного продукта отработанной серной кислоты отстоем, рециркугшцией ее на алкилирование и последовательной обработкой оставшегося после отделения продукта водным раствором гидроокиси натрия и водой.

Источники информации, принятые во внимание при экспертизе

в XXXI1, М., ЦНИИТЭНефтехим, 1978, с. 98 (прототип).

Авторы

Даты

1981-06-07—Публикация

1979-08-28—Подача