Изобретение относится к способам производства бензина-растворителя для лакокрасочной промьшшенности и может быть использовано в нефтеперерабатывающей и нефтехимической от- раслях промьшшенности.

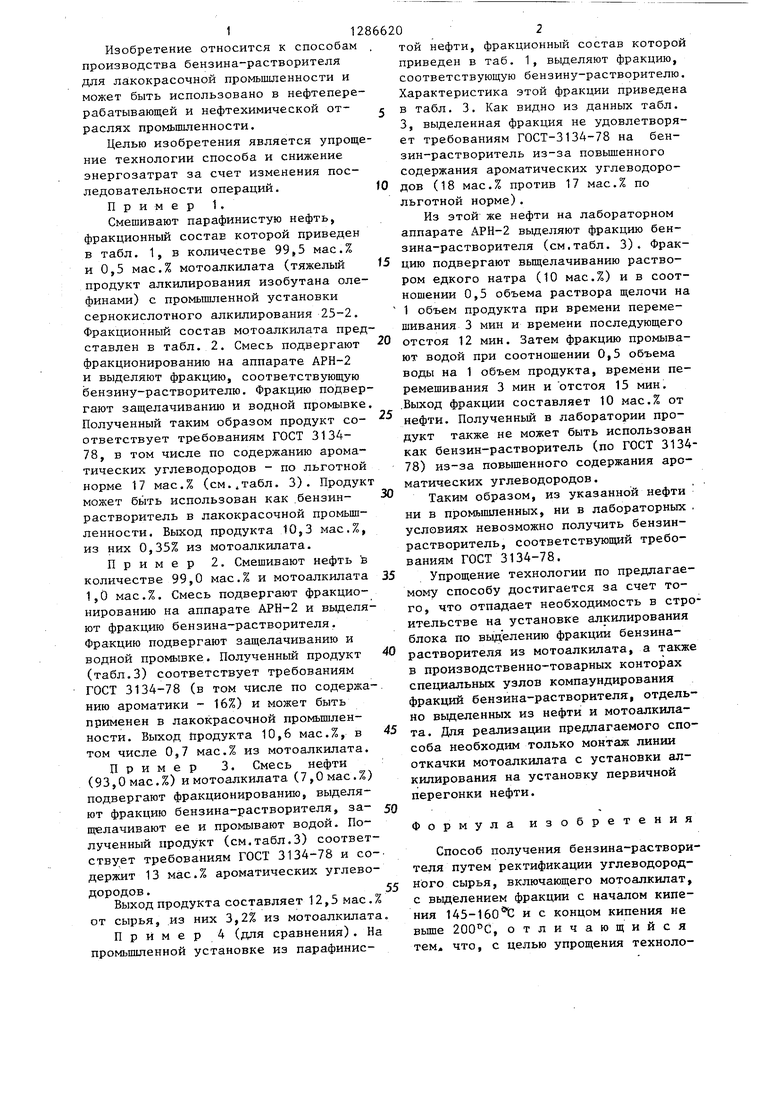

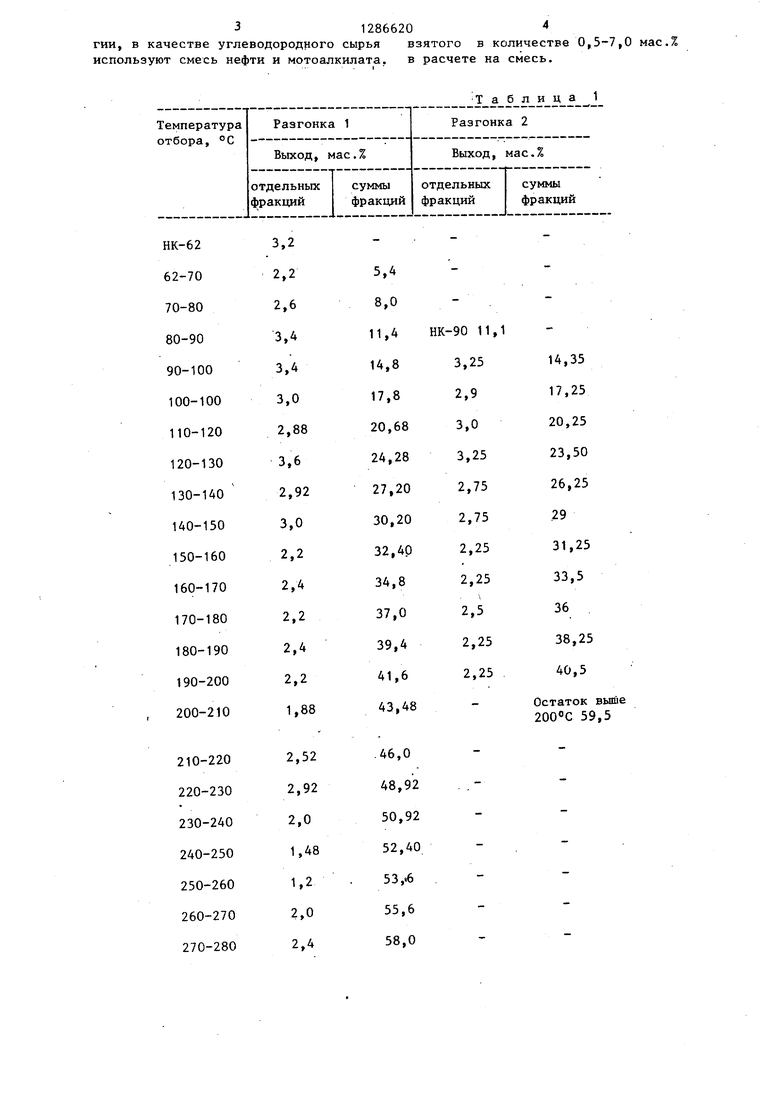

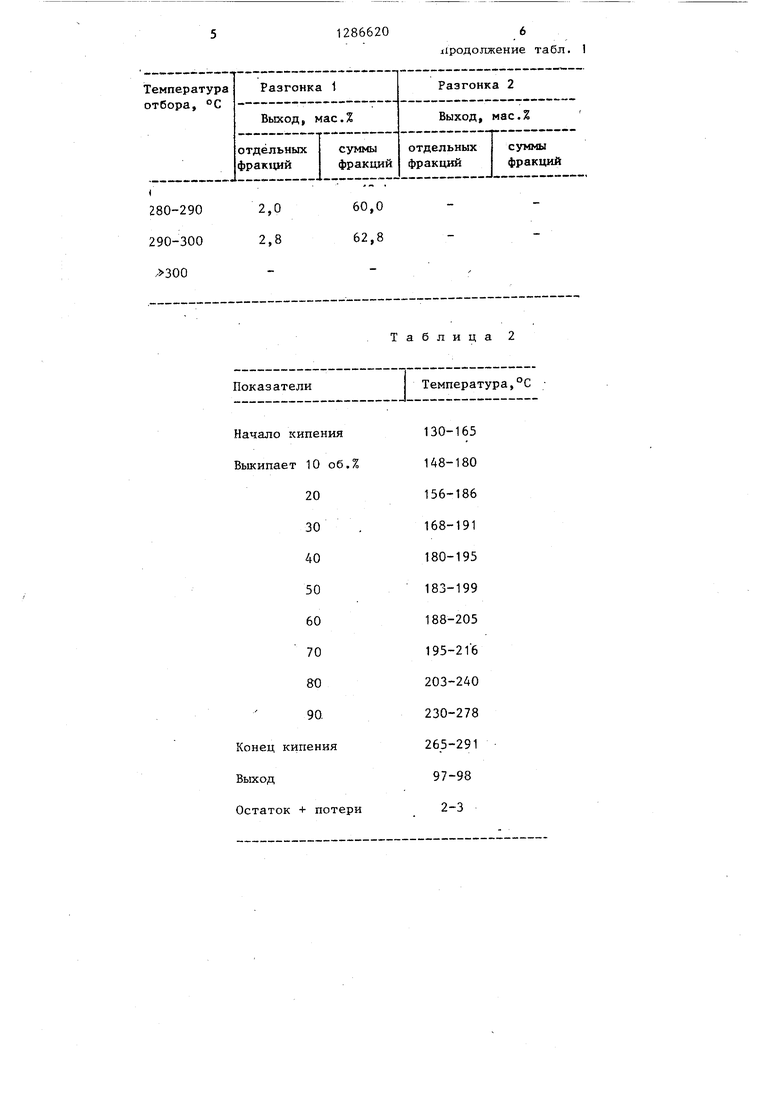

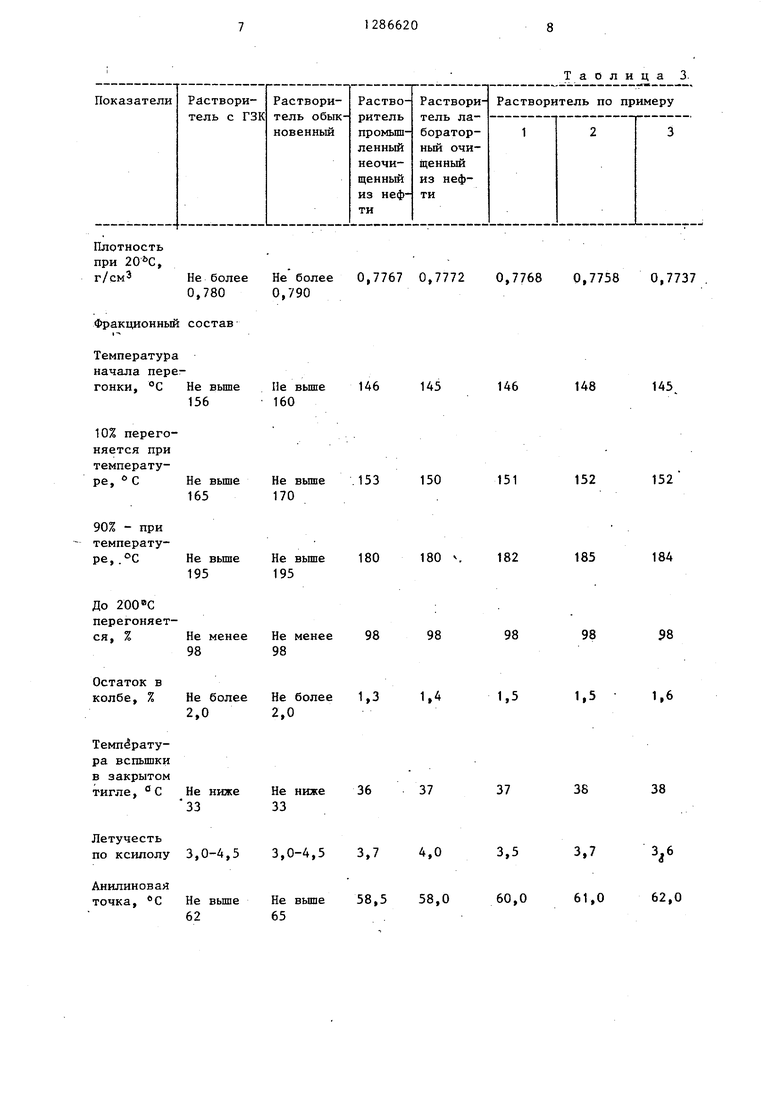

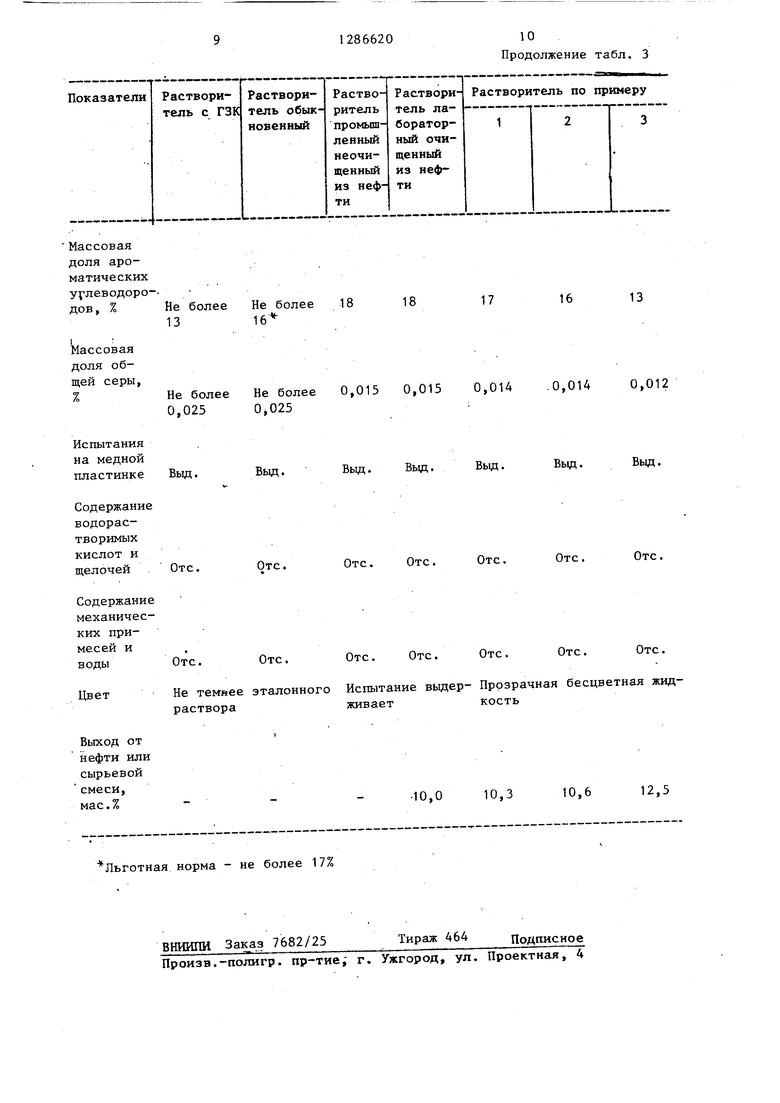

Целью изобретения является упрощение технологии способа и снижение энергозатрат за счет изменения последовательности операций. П р и м е р 1 . Смешивают парафинистую нефть, фракционный состав которой приведен в табл. 1, в количестве 99,5 мас.% и 0,5 мас.% мотоалкилата (тяжелый продукт алкилирования изобутана оле- финами) с промьппленной установки сернокислотного алкилирования 25-2. Фракционный состав мотоалкилата представлен в табл. 2. Смесь подвергают фракционированию на аппарате АРН-2 и выделяют фракцию, соответствующую бензину-растворителю. Фракцию подвергают защелачиванию и водной промывке Полученный таким образом продукт со- ответствует требованиям ГОСТ 3134- 78, в том числе по содержанию ароматических углеводородов - по льготной норме 17 мас.% (см.табл. 3). Продукт может быть использован как .бензин- растворитель в лакокрасочной промьш- ленности. Выход продукта 10,3 мас.%, из них 0,35% из мотоалкилата.

Пример 2. Смешивают нефть в количестве 99,0 мас.% и мотоалкилата 1,0 мас.%. Смесь подвергают фракционированию на аппарате АРН-2 и выделяют фракцию бензина-растворителя. Фракцию подвергают защелачиванию и водной промывке. Полученный продукт (табл.3) соответствует требованиям ГОСТ 3134-78 (в том числе по содержанию ароматики - 16%) и может быть применен в лакокрасочной промышленности. Выход йродукта 10,6 мас.%, в том числе 0,7 мас.% из мотоалкилата.

Пример 3. Смесь нефти (93,0 мас.%) и мотоалкилата (7,0 мас.%) подвергают фракционированию, выделяют фракцию бензина-растворителя, за- штелачивают ее и промывают водой. Полученный продукт (см,табл.3) соответствует требованиям ГОСТ 3134-78 и содержит 13 мас.% ароматических углеводородов . Выход продукта составляет 12,5 мае. %

от сырья, из них 3,2% из мотоалкилата Пример 4 (для сравнения). На промышленной установке из парафинистой нефти, фракционный состав которой приведен в таб. 1, выделяют фракцию, соответствующую бензину-растворителю Характеристика этой фракции приведена в табл. 3. Как видно из данных табл. 3, выделенная фракция не удовлетворяет требованиям ГОСТ-3134-78 на бензин-растворитель из-за повьш1енного содержания ароматических углеводородов (18 мас.% против 17 мас.% по льготной норме).

Из этой же нефти на лабораторном аппарате АРН-2 выделяют фракцию бензина-растворителя (см.табл. 3). Фракцию подвергают вьпделачиванию раствором едкого натра (10 мас.%) и в соотношении 0,5 объема раствора щелочи на 1 объем продукта при времени перемешивания 3 мин и времени последующего отстоя 12 мин. Затем фракцию промывают водой при соотношении 0,5 объема воды на 1 объем продукта, времени перемешивания 3 мин и отстоя 15 мин. .Вьшод фракции составляет 10 мас.% от нефти. Полученный в лаборатории продукт также не может быть использован как бензин-растворитель (по ГОСТ 3134 78) из-за повышенного содержания ароматических углеводородов.

Таким образом, из указанной нефти ни в промьшшенных, ни в лабораторных условиях невозможно получить бензин- растворитель, соответствующий требованиям ГОСТ 3134-78.

Упрощение технологии по предлагаемому способу достигается за счет того, что отпадает необходимость в строительстве на установке алкилирования блока по выделению фракции бензина- растворителя из мотоалкилата, а также в производственно-товарных конторах специальных узлов компаундирования фракций бензина-растворителя:, отдельно выделенных из нефти и мотоалкилата. Для реализации предлагаемого способа необходим только монтаж линии откачки мотоалкилата с установки алкилирования на установку первичной перегонки нефти.

Формула изобретения

Способ получения бензина-растворителя путем ректификации углеводородного сырья, включающего мотоалкилат, с вьщелением фракции с началом кипения 145-160 12 и с концом кипения не вьщ1е 200 С, отличающийся тем, что, с целью упрощения техноло 12866204

гии, в качестве углеводородного сырья взятого в количестве 0,5-7,0 мае используют смесь нефти и мотоалкилата. в расчете на смесь.

Таблица 1

Разгонка 1Разгонка 2

Выход, мас.%Выход, мас.%

отдельных суммы отдельных суммы фрак1и1йфракций фракцийфракций

2,060,0

2,862,8

--.

Таблица 2 ПоказателиТемпература,°С

Начало кипения Выкипает 10 об.%

20

30.

40

50

60

70

80

90.

Конец кипения Выход Остаток + потери

хфодолжение табл, 1

130-165 148-180 156-186 168-191 180-195 183-199 188-205 195-216 203-240 230-278 265-291 97-98 2-3

Не болееНе более 0,7767 0,7772

0,7800,790

состав

Температура начала перегонки, °С Не вьше Не вьше 156 160

Не выше Не вьппе .153 165 170

90% - при температуре,. °С Не выше Не вьте 180 195 195

До перегоняется, % Не менее Не менее 98 98 98

Не более Не более 1,3 1,4 2,0 2,0

Не ниже Не ниже 36 37 33 33

3,0-4,5 3,0-4,5 3,7 4,0

Не вьш1е Не выше 58,5 58,0 6265

Таолица 3.

0,7768 0,7758 0,7737

145

146

148

145

150

151

152

152

180 ч 182

185

184

98

98

98

98

1,5

1,5 1,6

37

38

38

3,53,

60,0

61,062,0

-

Не более 13

Не более 16

Не более Не более 0,025 0,025

Испытания на медной пластинке

Содержание водорастворимыхкислот и щелочей

Содержание механических примесей и воды

Цвет

Вьщ,

Выд.

Вьщ.

Выд.

Вьщ.

Отс.

Отс.

Отс.

Отс.

Отс.

Отс.

Отс.

Отс.

Отс.

Отс.

Вьщ.

Вьщ.

Отс.

Отс.

Отс.

Отс.

Не темнее эталонного Испытание вьщер- Прозрачная бесцветная жид- раствораживает кость

Выход от нефти или сырьевой смеси, мас.%

Льготная норма - не более 17%

ВНИИПИ Заказ 7682/25

Произв.-полигр. пр-тие; г. Ужгород, ул. Проектная, 4

18

17

16

13

0,015 0,015 0,014

.0,014

0,012

Выд.

Вьщ.

Вьщ.

Вьщ.

Отс.

Отс.

Отс.

Отс.

Отс.

Отс.

Отс.

Отс.

10,0

10,3

10,6

12,5

Тираж 464

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензина-растворителя | 1980 |

|

SU929698A1 |

| Способ получения жидкости-носителя | 1982 |

|

SU1057521A1 |

| Способ получения углеводородного растворителя | 1980 |

|

SU956544A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА В ПРОМЫСЛОВЫХ УСЛОВИЯХ | 1997 |

|

RU2118337C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОТОАЛКИЛАТА В СМЕСИ С ВАКУУМНЫМ ГАЗОЙЛЕМ | 1998 |

|

RU2144557C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2483095C2 |

| Способ дезодорирования углеводороднойфРАКции | 1979 |

|

SU836006A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

Изобретение относится к нефтепереработке, в частности к способу получения бензина-растворителя (БР) лаков . Упрощение технологий способа и снижение энергозатрат достигается использованием другого углеводородного сырья. БР получают ректификацией углеводородного сырья, представляющего смесь парафинистой нефти и мотоалки- лата, взятого в количестве 0,5 - 7,0 мас.% в расчете на смесь, с выделением фракции с началом кипения 145-160°С и с концом кипения не выше 200°С. Исходный мотоалкилат представляет собой тяжелый продукт алкштиро- вания изобутана олефинами в присутствии НрЗОц. Выделенную фракцию обрабатывают щелочью и промывают водой. Выход целевого БР составляет 10,6мас.% (из мотоалкилата 0,7 мас.%) против 10 мас.% от исходной нефти, причем известный продукт не может быть использован как растворитель, т.к а не отвечает требованиям. 3 табл. (Л С

| Бензин-растворитель для лакокрасочной промьппленности | |||

| Кварцевая лампа высокого давления с водяным охлаждением | 1925 |

|

SU3134A1 |

| Способ получения бензина-растворителя | 1980 |

|

SU929698A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-01-30—Публикация

1985-01-09—Подача