Изобрете ше относится к способам получения жидкости-носителя для множительной техники из углеводородного сырья и может найти применение в нефтеперерабатывающей промыпшеннос ти и других областях народного хозяйства. Жидкость-носитель для множительных аппаратов электрографического типа представляет собой специальный растворитель, потребность в котором постояш о возрастает. Известен способ получения жидкости-носителя с использованием в каче стве исходного сьфья мотоалкилатапобочного продукта процесса сернокислотного алкилирования изобутана олефинами,Из.мотоалкилата выделяют акцию с заданными пределами кипения, адсорбцией очищают ее от следов сернистых соединений и облагораживают введением одоранта. Ползгчаемый таким образом продукт используют для множительных машин электрографичесйого типа PJ. Наиболее близким к предлагаемому является промыгаленный способ получения ямдкости-носителя. Сырьем служит мотоалкилат с установки алкилирования. Мотоалкилат подвергают фрак щюнировке и выделяют фракцию 170190 С, которую подвергают очистке на адсорбенте. Получаемая фракция соответствует требованиям ТУ 38-101723-78 и используется как жидкость-носитель с условной маркой Ж-1 дпя множительных аппаратов f2j Все известные способы имеют существенный недостаток, заключающийся в том, что в качестве сырья испо 1ьзуют мотоалкилат. Следствием это го является ограниченность сырьевых ресурсов, поскольку количество мотоалкилата, вьфабатываемое на установках алкилирования, постоянно уменьшается, в связи с внедрением мероприятий, направленных на повышение селективности процесса по выходу целевого продукта - алкилбензина и снижение-образования в процессе реак 1даи побочного продукта-мотоалкилата. Кроме того, как показывают исследования з фракция нотоалкилата с температурой концй кипения 185 С может быть с успехом вовлечена в целевой продукт алкилирования - алкилбензин,т.е. использование мотоалкилата для производства жидкостиносителя ухудшает показатели процесса сернокислотного элкилирования, так как уменьшает получение целевого продукта из суммарного алкилата вследствие вовлечения части алкилбензина в мотоалкилат дпя последующего приготовления жидкости-носителя. Цель изобретения - расширение сырьевых ресурсов дпя производства жидкости-носителя и повьщ1ение техникоэкономических показателей процесса,. Поставленная цель достигается тем, что согласно способу получения жидкости-носителя путем фракционирования углеводородного сырья с вьщеле нием фракции, выкипающей при 170190С, и очистки ее ца адсорбенте, в качестве углеводородного сырья используют высокопарафинистую нефть с содержанием парафинов 6-27%., Сущность способа заключается в следующем. Исходное сырье-высокопарафиновую нефть с содержанием парафинов 6-27% подве згают фракционировке (например, ректификации) и выделяют узкую фракцию, выкипающую в интервале температур 170-190 С. Выделенную фрактдию подвергают адсорбционной очистке. В качестве адсорбента используют крошку катализатора крекинга Цеокар-2, цеолит типа NaY и типа NaX. Адсорбционную очистку ведут при 40-60°С и давлении 0,1-0,2 ати. Объемную скорость подачи сырья поддерживают на уровне 0,8-0,9 ч - . Пример. В качестве сырья берут высокопарафиновую нефть Ставропольского края с содержанием парафина 6,5-23%. Указанную парафиновую нефть подвергают ректификации на аппарате АРН-2 (по ГОСТ 11011-64). Вначале проводят отгонку легкой фракции (от- бензинивание). Затем из отбензинённой нефти отгоняют целевую фракцию, выкипающую при 170-190 С, При лабораторном получении жидкости-носителя для Ътгонки целевой фракции в кубе аппарата АРН-2 поддерживают температуру около , в верхней части ректиг{)икацконной колонны около . Учитывая периодическую загрузку аппарата АРН-2 сьфьем, температуру в кубе и колонне постепенно повьппают по мере отгонют фракции. Процесс очистки узкой фракции 170-190 С высокопарафиновой нефти

осуществляют в.лаборатор.ном адсорбенте диаметром 40 NW с высотой слоя адсорбента 600 ,мй при 50С и давлений около 0,1 ати, Об ьемную скорость подачи сырья поддерживают 0,820,85 Ч-.

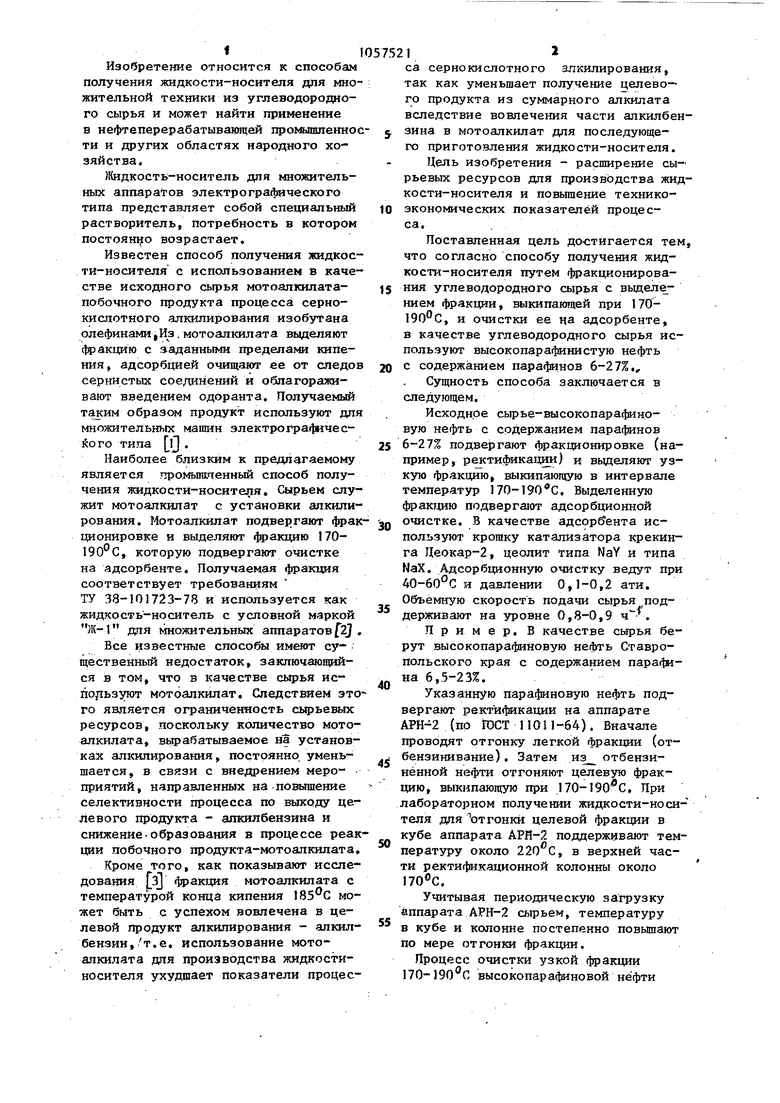

В таблице приведены данные по ка-, честву жидкости-носителя, полученной по способу согласно изобретению в

сопоставлении с известным способом-прототипом.

В таблице образец 1 получен при использовании в процессе очистки крошки катализатора Цеокар-2 в качестве адсорбента, образец 2 - при использовании цеолита NaY, образец 3 - при использовании цеолита NaX.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензина-растворителя | 1985 |

|

SU1286620A1 |

| Способ дезодорирования углеводороднойфРАКции | 1979 |

|

SU836006A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОТОАЛКИЛАТА В СМЕСИ С ВАКУУМНЫМ ГАЗОЙЛЕМ | 1998 |

|

RU2144557C1 |

| Способ разделения углеводородных смесей | 1975 |

|

SU649691A1 |

| Способ получения бензина-растворителя | 1980 |

|

SU929698A1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА (ВАРИАНТЫ) | 1999 |

|

RU2161147C1 |

| Способ получения синтетического масла | 1976 |

|

SU666869A1 |

СПОСОБ ПОЛУЧЕНИЯ ЖВДКОСТИНОСИТЕПЯ путем фракционирования углеводородного сырья с выделением фракции, выкипающей при 170-190с, и очистки ее на адсорбенте, о т л ич а to щ и и с я тем, что, с, целью расширения ресурсов сырья и повышения технико-экономических показателей процесса, в качестве углеводородного сьфъя используют высо.опарафинистую нефть с содержанием парафинов 6-27 мас.%.

Прозрачная вес- Сбответст- СоотэвтВнешний вид Ц8етн4я х кость, не дерхацая ханически примесей вода Плотность при г/си не вопее0,760 Фракпнойный состав: температура начала лерегоикн, с, яе нняе170 температура кон-ца перегонки, С, не BHRe190 TcietepaTypa встаг 101, определяемая aicpt)iTOM тигле, °С, к« иняв46 Отиосит1ельяай летучесть (по сравнения с этияоем эфиром), не 1 олее100 Кислотность, мг КОН на 100 МП (укта, не более0,5 Удельяое оОьемное элвктри кс1юе со противлёте. Ом/см. Не менее,010

Из приведенных данных следует, что жидкость-носитель Ж-1, полу- , ченная по предлагаемому способу полностью соответствует требованиям ТУ.

Проведенйая лабораторная провер- , ка подтверждает врзможность практического получения жидкости-носите- ля Ж-1 из нового сырья - высокопарафиновой нефти.

Экономическая эффективность способа получения жидкости носителя , 50 складывается из двух частей: экономического эффекта наустановках алкилирования и экономического эф,фекта при производстве жидкости-мр-. сителя на установках первичной пере55 ;гонки нефти. На установках алкилирования появляется возможность более глубокого извлечения из продуктов алкилирования (суммарных алкилатов) Соотввтст- Соответст51057521

Целевых фрающй алкилбенэина, осо- так и валовое производство ценнейбенно ко11цевых 170-190 с. За счет шего компонента - aisTo- и авиабензиэтого увеличится как отбор от сырья, нов-вьгсокооктанового алкилбенэина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формообразования шестигранных шашек из цельной древесины круглой формы | 1979 |

|

SU967830A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| вып | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| масел | |||

| , | |||

Авторы

Даты

1983-11-30—Публикация

1982-08-06—Подача