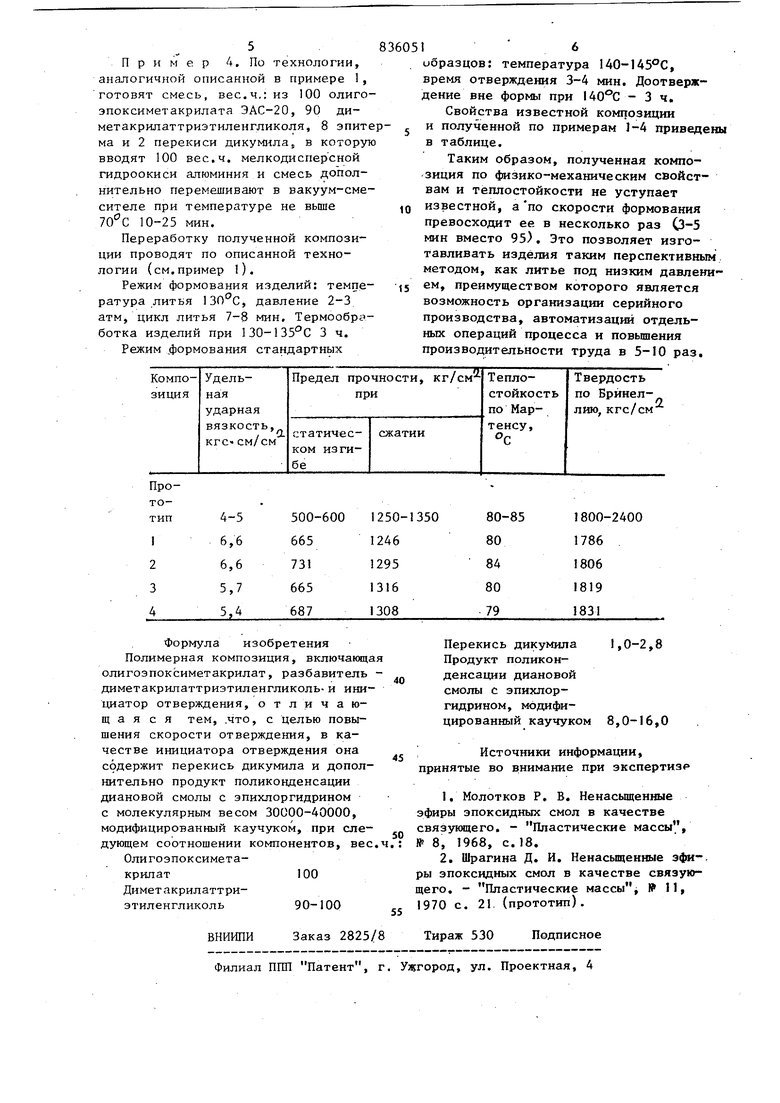

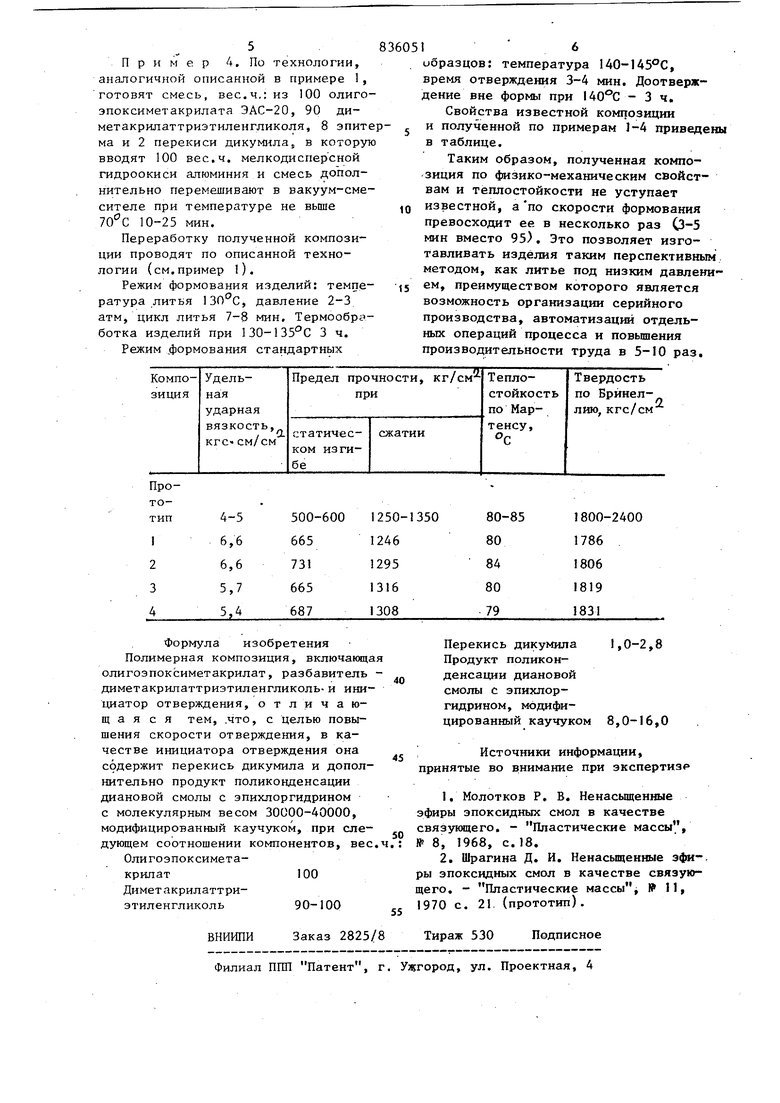

Изобретение относится к области получения полимерных композиций, применяемых для изготовления заливо ных и литьевых изделий общего назна чения и комплектующих деталей злект технических изделий. Известна полимерная композиция, содержащая в качестве связукяцего ненаеыщенньш эфир эпоксиднодиановой С14ОЛЫ, полученный этерификацией ее метакриловой кислотой, разбавитель и отвердитель р. Недостатком известной композиции является то, что для ее разбавле-ния используется летучий и токсичны мономер-стирол. Кроме того, газкая скорость отверждения не позволяет перерабатывать ее скоростными мето дами жидкофазного формования. Наиболее близкой к изобретению является полимерная композиция, содержащая олигоэпоксиметакрилат, разбавитель-диметакрилаттриэтиленгликоль и инициатор отверждения. например гидроперекись изопропилбензола н ускоритель НК 21. Недостатком зтой композиции, как и стирольной, является низкая скорость отверждения. Интенсифи-. кация процесса ..т ехмерной полимеризации за cMet введения инициатора с высокой температурой разложения и повьшения температуры формования приводит к растрескиванию материала в процессе полимеризации. Цель изобретения состоит в повышении скорости отверждения. Поставленная цель достигается тем, что полимерная.композиция, включающая олигоэпоксиметакрилат, разбавитель-диметакрилаттриэтиленгликоль и инициатор отверждения, в качестве инициатора отверждения содержит перекись дикумила и дополнительно - продукт поликонденсации диановой смолы с зпихлоргидрином с молекулярным весом 30000-40000, модифицированный каучуком, при J следующем соотношении компонентов, вес.ч.: Олигоэпоксиметакрипат100Диметакрилаттриэтнленгликоль90-100Перекись дикумила.1,0-2,8 Продукт ПОЛИКбНденсации диановой смолы с эпихлоргндрином, модифицированный каучуком 8,0-16,0 Продукт полиХонденсации диановой , смолы с эпихлоргидрином, модифициро ванный каучуком (эпитерм К) , пред ставляет собой твердый гранулирован ный продукт. Строение внутренних сегментов мо лекул у эпитерма такое же, как и у диановых эпоксидных смол, но от последних эпитерм отличается горазд большей .степенью полимеризации и от сутствием концевых эпоксидных групп Молекулярный вес эпитерма 30000-400 Совмещение эпитерма К с компонен тами композиции осуществляют предварительным растворением его в диме талкрилаттриэтиленгликоле и смешени раствора эпитерма с олигоэпоксимета крилатом и перекисью дикумила. В композицию может быть введен порошкообразный и (.или} волокнистый наполнитель. КОМПОЗИ1ЩЯ имеет вязкость по ВЗ100-350 Cj жизнеспособность при 20°С 3 мес. Время отверждения ее при формовании при 130-130°С 3-5 мин, последующее доотверждение 3-4 при -этой же температуре. Материал после отверждения монолитный, без трещин, раковин, вздутий и других дефектов, образующихся при трехмерн полимеризации, интенсифицированной лишь повышением температуры формова ния, Композиция имеет физико-механиче кие свойства на уровне известной; указанньпЧ выше режим ее переработки дает возможность формовать изделие в цикле литья под низким давлением, так как формоустойчивость приобрета ется изделием за 3-5 t-nm, а последующее доотверяодение проводится вне формы в течение 3-4 ч. Пример 1. Готовят композицию , вес.ч.: из 100 олигоэпоксимета 14 крилата ЭАС-20, 80 диметакрилаттриэтиленгликоля, 8 эпитерма и 1 перекиси дикумила по следующей технологии, В диметакрилаттриэтиленгликоль вносят эпитерм К и перемешивают при 70-80°С 1,5-2 ч до полного растворения эпитерма К. Готовый раствор смешивают в вакуум-смесителе с олитоэпоксиметакрилатом и перекисью дикумила 20-30 мин при бО-УО С. Полученную композицию перерабатывают литьем под низким давлением при 135-140 С, давлении 1-5 атм. Цикл литья 8-12 мин. Получают монолитные изделия, которые термообрабатывают при этой же температуре в течение 3 ч Для изготовления стандартных образцов на физико-механические испытания композицию заливают в металлические разъемные формы, в которых оформляющие полости покрыты разделительной смазкой. Режим формования следующий: температура 145-150с, время 4-6 мин. Последующее доотверждение вне формы проводят при этой же температуре в течение 3ч. Пример 2. Готовят и перерабатывают композицию, вес.ч.: из 100 олигоэпоксиметакрилата ЭАС-20, 90 диметакрилаттриэтиленгликоля, 16 эпитерма и 2 перекиси дикумила по технологии, описанной в примере 1. Режим формования изделий: температура 40-145 С, цикл литья 8-10 мин, давление 1,5-3 атм.. Термообработка изделий при 140с 4 ч. Режим формования стандартных образцов: температура 145-150с, время отверждения 4-5 мин. Доотверждение образцов вне формы при 4ч.Пример .3. Готовят и перерабатывают композицию, вес.ч.: из 100 олигоэпоксиметакрилата ЭАС-16, 90 диметакрилаттриэтиленгликоля, 10 эпитерма К и 2,8 перекиси дикумила по технологии, описанной в примере 1. Режим формования изделий: температура 135-140с, цикл литья 10 мин, давление 2-3 атм. Термообработка образцов при 130-140 0 3,5-4 ч. Режим формования стандартных образцов: температура 140-145с, время отверждения 3-4 мин. Доотверждение вне формы при 140с 4 ч. Пример 4, По технологии, аналогичной описанной в примере 1, готовят смесь, вес.ч.: из 100 олигоэпоксиметакрилата ЭАС-20, 90 диметакрилаттриэтиленгликоля, 8 эпите ма и 2 перекиси дикумила в которую вводят 100 вес.ч. мелкодисперсной гидроокиси алюминия и смесь дополнительно перемешивают в вакуум-смесителе при температуре не вьше 10-25 мин. Переработку полученной композиции проводят по описанной технологии (см.пример О. Режим формования изделий: температура литья , давление 2-3 атм, цикл литья 7-8 мин. Термообработка изделий при 130-135С 3 ч. Режим .формования стандартных 1 6 ибразцов: температура 40-1А5°С, время отверждения 3-4 мин, Доотверждение вне формы при 1АО°С - 3 ч. Свойства известной композиции и полученной по примерам 1-4 приведены в таблице. Таким образом, получениая композиция по физико-механическим свойствам и теплостойкости не уступает известной, апо скорости формования превосходит ее в несколько раз СЗ-5 мин вместо 95). Это позволяет изготавливать изделия таким перспективным методом, как литье под низким давлением, преимуществом которого является возможность организации серийного производства, автоматизации отдельных операций процесса и повышения производительности труда в 5-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трудновоспламеняющаяся эпоксидная композиция | 1978 |

|

SU763403A1 |

| Термореактивная композиция | 1978 |

|

SU789547A1 |

| Термореактивная композиция | 1978 |

|

SU729218A1 |

| Термореактивная композиция | 1975 |

|

SU576765A1 |

| Полимерная композиция | 1977 |

|

SU681077A1 |

| Эпоксидная композиция | 1979 |

|

SU836049A1 |

| Термореактивная композиция | 1976 |

|

SU1023791A1 |

| Термореактивная композиция для жидкофазного формования | 1977 |

|

SU642341A1 |

| Полимерная композиция | 1978 |

|

SU767151A1 |

| Способ получения поливинилхлоридного пенопласта | 1982 |

|

SU1014846A1 |

Авторы

Даты

1981-06-07—Публикация

1979-07-13—Подача