(54) СПОСОБ -РАФИНИРОВАНИЯ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования конструкционных и легированных сталей | 1981 |

|

SU981384A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| Установка для рафинирования металла | 1979 |

|

SU857274A1 |

| Способ дробления жидкометаллической струи на отдельные капли | 1976 |

|

SU621458A1 |

| Способ рафинирования жидкого металла | 1980 |

|

SU931757A1 |

| Способ рафинирования металла синтетическим шлаком | 1981 |

|

SU964009A1 |

| Способ рафинирования жидкого металла | 1981 |

|

SU973633A1 |

| УСТРОЙСТВО для РАФИНИРОВАНИЯ ЧУГУНА | 1973 |

|

SU388029A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВОВ | 1973 |

|

SU398631A1 |

Изобретение относится к рафинщ)ованию металлов .жидкими шлакамИИ может быть использовано в металлургии и литейном производстве для получения высокая, качественных отливок и слитков из различных металлов и сплавов. Известны способы рафинирования мрталла, в частнсюти стали, синтетическими шлаками в ковше, в которых эффект рафинирования достигается путем пропивания стали со значительной высоты мошной струей через шлак. При этом происходит энергичное перемешивание металла и активного шлака. Межфазные границы имеют значительную протяженность, теоретически экспериментально и практически доказано, что свойства металла, прошедшего такого вида обработку, улучшаются l. Однако в связи с тем, что поверхности массообмена между металлом и шлаком развиты недостаточно, эффективность рафинирования невысока. Известен также способ рафинирования металла, который заключается в дроблении ЖИДКОГО металла на капли путем самопро извольного деления струи металла в газа вой среде, вытекаюшей под влиянием собственного гидравлического напора через отверстия в дне тигля и пропускания капель через слей шлакй Эффект рафинсфования при этом обуславливается большой межфазной поверхностью металл-шлак и пропусканием электрического Т(жа через шлак 2. Для того, чтобы вовлечь в массообмен возможно большее количество шлака, осуществляют его электромагнитное перемешивание. Несмотря на принятые меры, большое количество шлака не участвует в реакциях массообмена, поскольку капли металла несут на себе оболочки смачивающего их шлака, которые препятствуют физическому контакту новых свежих порций шлака с рафинированным металлом. Это ослабляет эффект рафинирования. Используемый для разделения металла на капли метод самопроизвольнсяо делоНИИ капиллярных сгруй в газовой среде не обеспечивает стабильности процесса, поскольку для его осуществления необходимы отверстия, размер которых не превышает 5 мм. При эксплуатации такие отверстия часто забиваются различного рода загрязнениями или зарастают кристаллизующимся металлом и его окислами при этом истечение прекращается. Кроме того, истечение через очень малые отверстия характеризуется повышенной длительностью процесса, что вызывает значительное охлаждение металла в ковше и поэтому практически исключае рафинирование больших масс металла. Кро- is

ме того, при движении в газовой среде ( до момента попадания в шлак) каплиметалла окисляются, что также снижает качество получаемого металла.

Целью изобретения является повьпиение качества металла и стабильности процесса за счет циклического впрыскивания металла в шлак и всасывания шлака в металл

Поставленная цель -достигается тем, что в известном спосббе, включающем дробление металла на капли путем пропус кайия его через пёрфс ированное днище ковша и последующее пропускание капель металла через шлак, в металле создают переменное по знаку поле давлений путем наложения на ковш колебаний с ускорением 1,25-20 д, при этом пропускание капель металла производят под уровень шлака.

Сущность процессов, развивающихся в шлаке и в металле при погружении перфорированной части сосуда с металлом под уровень шлака и создании Е расплавленном ° металле переменного по знаку поля давлений, заключается в следующем. Сообщение сосуду с проливаемой жидкостью (металлом) колебательного движения, при условии помещения его перфорированной части под уровень другой жидкости (шлака), вызьшает на внешней и внутренней поверхности сосуда переменное поле давлений. В связйГ с &ТИМ, в одной фазе колебаний металл выпрыскивается вниз, в шлак через отверстия в дне, а в арутоА фазе истечение металла прекращается, и шлак через эти же отверстия всасывается внутрь сосуда с металлом, Втфыскиванве металла в шлак и всасывание шлака в металл происходит в виде струек, которые быстро распадаются на отдельные капли, при этом первые погружаются, а вторые всплывают. Таким образом, рафинирование осуществляется как в прсщессе

К увеличению степени рафинирования за счет возрастания величины массообмена.

В связи с тем, что металл проливают под уровень шлака, окисления металла не происходит. Эффект элёктрокапилйярной вибрации в предлагаемом способе с избытком компенсируется тем, что собственные колебания капель, всегда сопровождающие процесс деления струй, усиливаются за счет накладываемой вибрации.

Пример осуществления способа.

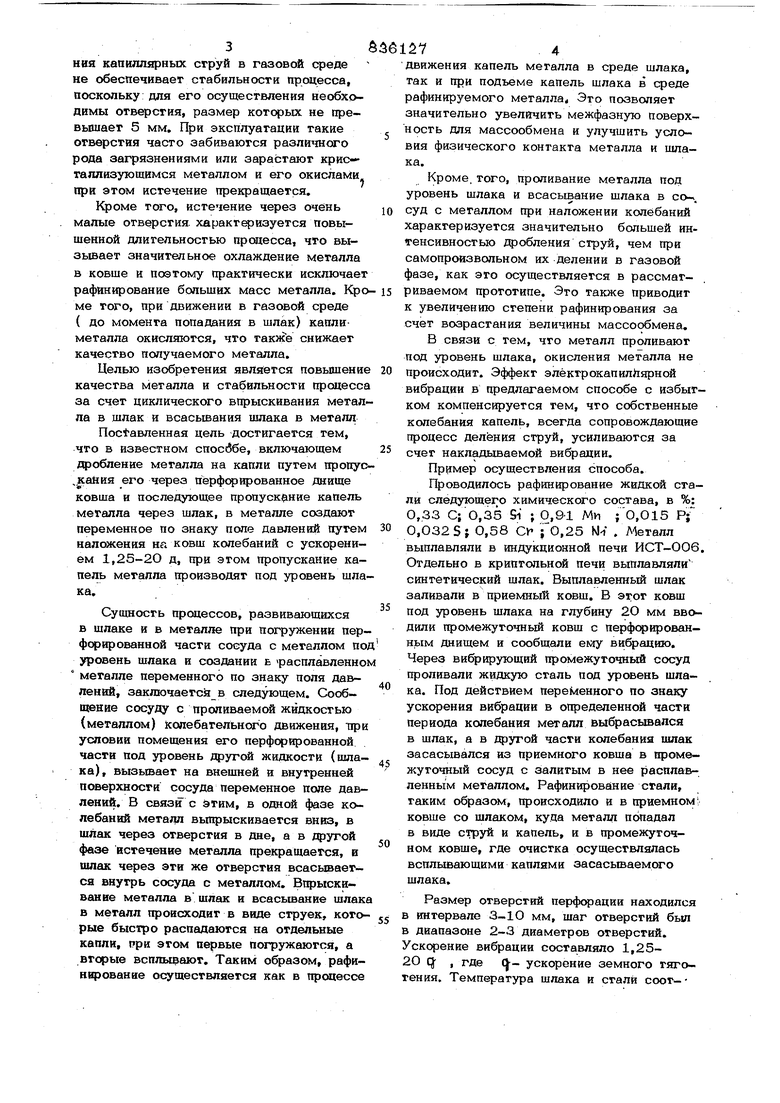

Проводилось рафинирование жидкой стали следующего химического состава, в %: 0,33 С;О,35 Si ; 0,9-1 Ми ;0,015 Р; O,O32S; О,58 С fO,25 N-i /Металл выплавляли в индукционной печи ИСТ-006 Отдельно в криптольной печи выплавляли синтетический шлак. Выплавленный шлак заливали в приемный ковш. В этот ковш под уровень шлака на глубину 2О мм вводили промежуточный ковш с перфорированным днищем и сообщали еьяу вибрацию. Через вибрирующий промежуточньЕЭ сосуд проливали жидкую сталь под урсжень шлака. Под действием переменного по знаку ускорения вибрации в определенной части периода колебания металл выбрасывался в шлак, а в другой части колебания шлак засасьшался из приемного ковша в промежуточный сосуд с залитым в нее расплавленным металлом. Рафинирование стали, таким образом, происходило и в приемном ковше со шлаком, куда металл попадал в виде струй и капель, и в промежуточном ковше, где очистка осуществлялась вспльшающими каплями засасьюаемрго шлака.

Размер отверстий перфорации находился в интервале 3-10 мм, шаг отверстий был в диапазоне 2-3 диаметров отверстий. Ускорение вибрации составляло 1,2520 CJ , где CJ-- ускорение земного тяготения. Температура шлака и стали соот-274движения капель металла в среде шлака, так и при подъеме капель шлака в среде рафинируемого металла Это позволяет значительно увеличить межфазную поверхность для массообмена и улучшить условия физического контакта металла и шлака. Кроме, того, проливание металла под уровень шлака и всасывание шлака в со-. суд с металлом при наложении колебаний характеризуется значительно большей интенсивностью дробления струй, чем при самопроизвольном их делении в газовой фазе, как это осуществляется в рассматриваемом прототипе. Это также приводит

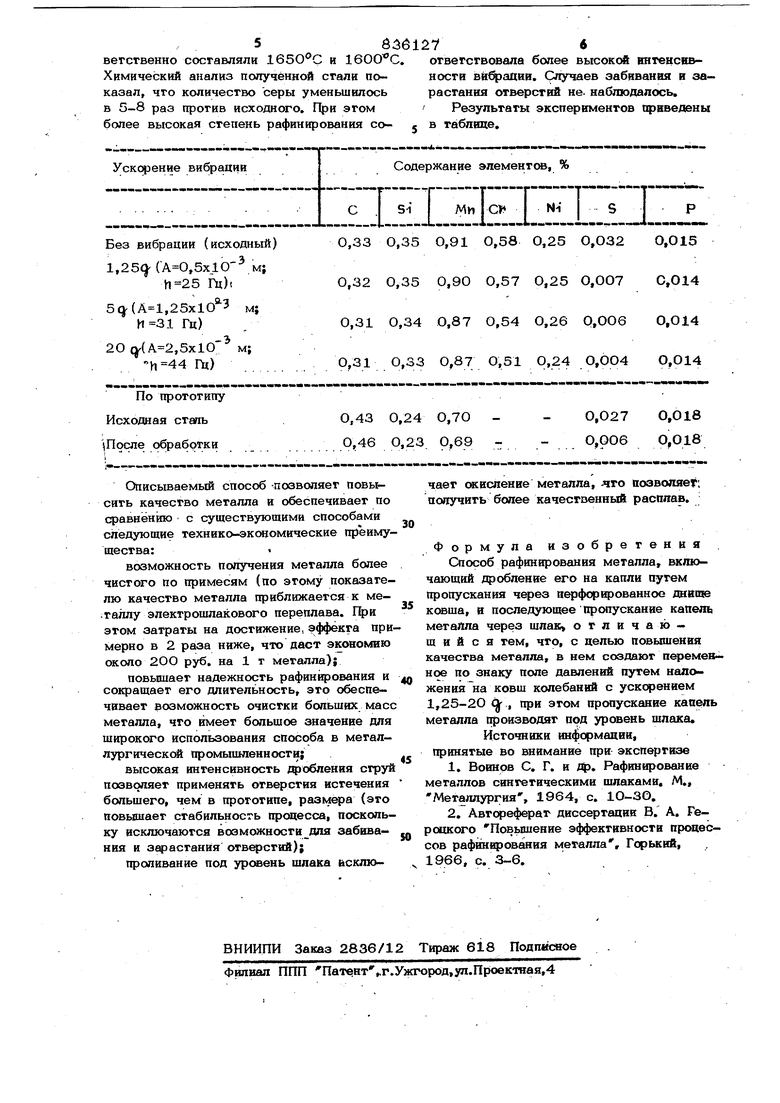

вегственно составляли и . отвегсгвовала более высоксА внтенсввХимический анализ полученной стали по-ности вйфадив. Случаев забивания и заказал, что количество серы уменьшилосьрастания отверстий не- наблюдалось.

в 5-8 раз против исходного. этом Результаты экспериментов орвведены

более высокая степень рафинирования со- , в таблице.

Ускорение вибрации

Содержание элементов, %

I SiМи I S Без вибрации (исходный) 0,33 О,35 1,259- (,5x10 м; Гц) 0,32 0,35 5(j(,25xlO°3 м; И 31 Гц) 0,31 0,34 20 q(,5xlO м; О,31 О,33 И 44 Ги) О,91 0,58 0,25 0,О32 0,90 0,57 О,25 О,ОО7 0,87 0,54 О,26 О.ООб О,87 О,51 О,24 .0,О04

0,43 0,24 О,7О Описываемый способ -позволяет повысить качество металла и обеспечивает по сравнению с существующими способами следующие технико-эксн омические преимущества:возможность получения металла более чистого по примесям (по этому показателю качество металла приближается к металлу электрощлакового переплава. этом затраты на достижение, эффекта при мерно в 2 раза ниже, что даст экономию около 2ОО руб. на 1 т металла); повышает надежность рафинирования и сокращает его длительность, это обеспечивает возможность очистки больших масс металла, что имеет большое значение для широкого использования способа в металлургической промышленности; высокая интенсивность дробления струй позволяет применять отверстия истечения большего, чем в прототипе, размера (это повышает стабильность процесса, поскольку исключаются возможности для забивания и зарастания отверстий); проливание под уровень шлака ьсклю0,018

0,027 0,018 -О.рОб 0,46 0,23, 0,69 чает окисление металла, го позволяет: получить более качественный расплав. Формула изобретения Способ рафинирования металла, включающий дробление его на капли путем пропускания через п форированное днвоэе ксеша, и последующее пропускание капель металла через шлак отличающийся тем, что, с целью повышения качества металла, в нем создают переменное по знаку поле давлений путем наложения на ковш колебаний с ускорением 1,25-2О ( , при этом пропускание капель металла производят под уровень шлака. Источники информации, принятые во внимание при экспертизе 1.Воинов С. Г. и др. Рафинирование металлов синтетическими шлаками. М., Металлургия, 1964, с. 1О-ЗО. 2.Автореферат диссертации В. А. Героцкого Повьпиение эффективности процессов рафинирования металла. Горький, 1966, с. 3-6.

Авторы

Даты

1981-06-07—Публикация

1977-11-28—Подача