Изобретение относится к области металлургии, конкретнее к внепечной обработке жидкой стали синтетическими шлаковыми расплавами.

Известен способ рафинирования металла электрошлаковым переплавом, заключающийся в расплавлении расходуемых металлических электродов, сопровождающемся образованием капель металла и прохождением их через слой синтетического шлакаCl Л.

Недостатком способа является большой расход электроэнергии на вторичт ный нагрев и расплавление металла. Поэтому способ используется для обработки сталей лишь особо ответственных марок.

Наиболее близким по технической сущности к изобретению является способ рафинирования жидкого металла, например стали,от кислорода, серы или фосфора синтетическим шлаком, включающий диспергирование шлака струей металла при переливе последнего из сталеплавильного агрегата или промежуточного ковша в ковш с синтетическим шлаком 2.

Струя металла, проходя через слой шлака, эмульгирует его, что приводит к увеличению поверхности контакта

фаз и степени удаления вредных примесей.

Недостатками способа являются: невозможность полного удаления из металла вредных примесей из-за малого времени контакта фаз, что обусловлено быстрым всплыванием основной массы эмульгированного шлака в металле, загрязнение металла мелкими шлаковы10ми включениями, которые образуются в большом количестве при диспергировании шлака свободно падающей с большой высоты струей металла, необходимость проведения разливки обработанного

15 металла в йгнертной атмосфере для защиты металла от вторичного окисления.

Цель-изобретения - повышение эффективности процесса рафинирования.

Поставленная цель достигается тем,

20 что пр способу рафинирования металла синтетическим шлаком, включающему диспергивание шлака,одновременно со шлаком диспергируют металл встречными струями металла и шлака над поверх25ностью шлако-металлической ванны.

.При соударении струи металла и шлака образуется двухслойный диск, который у кромок разбивается на двухфазные капли, капли под действием силы

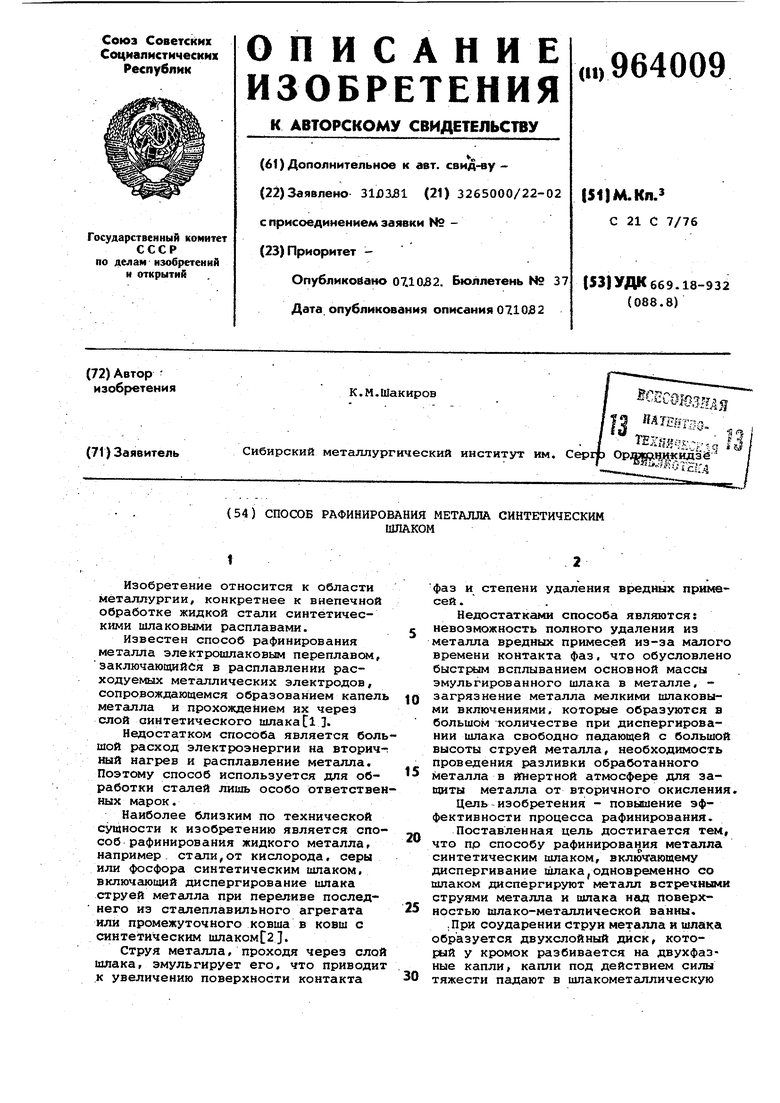

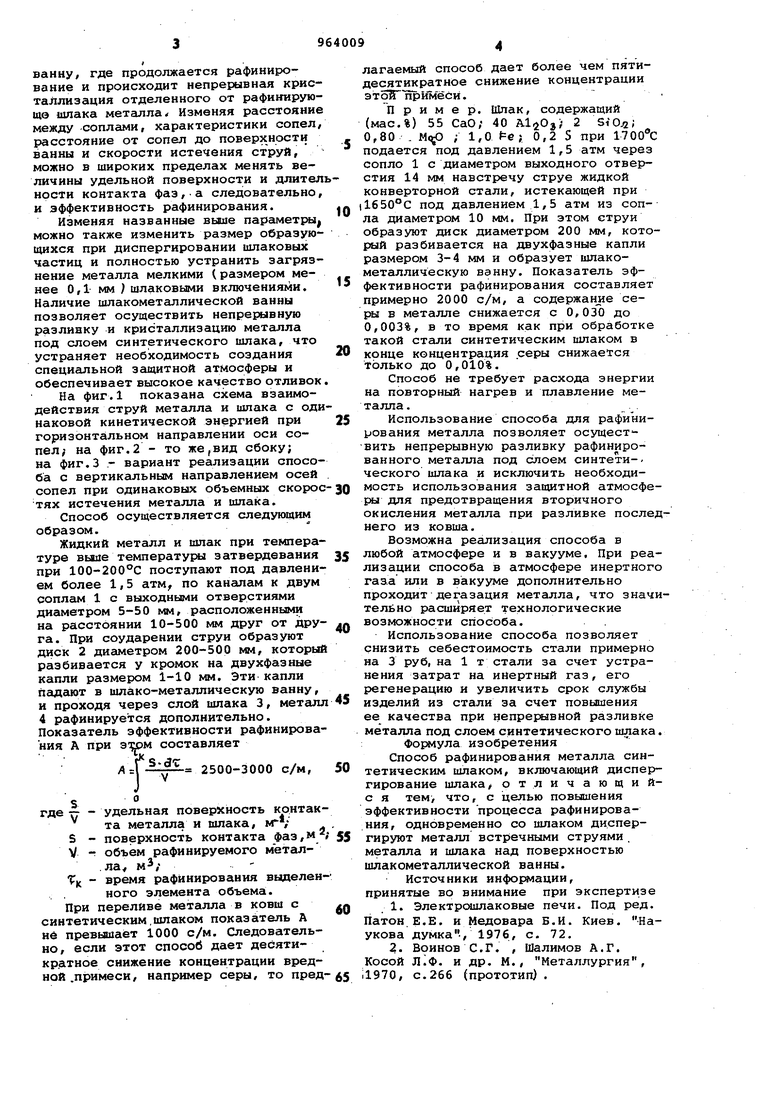

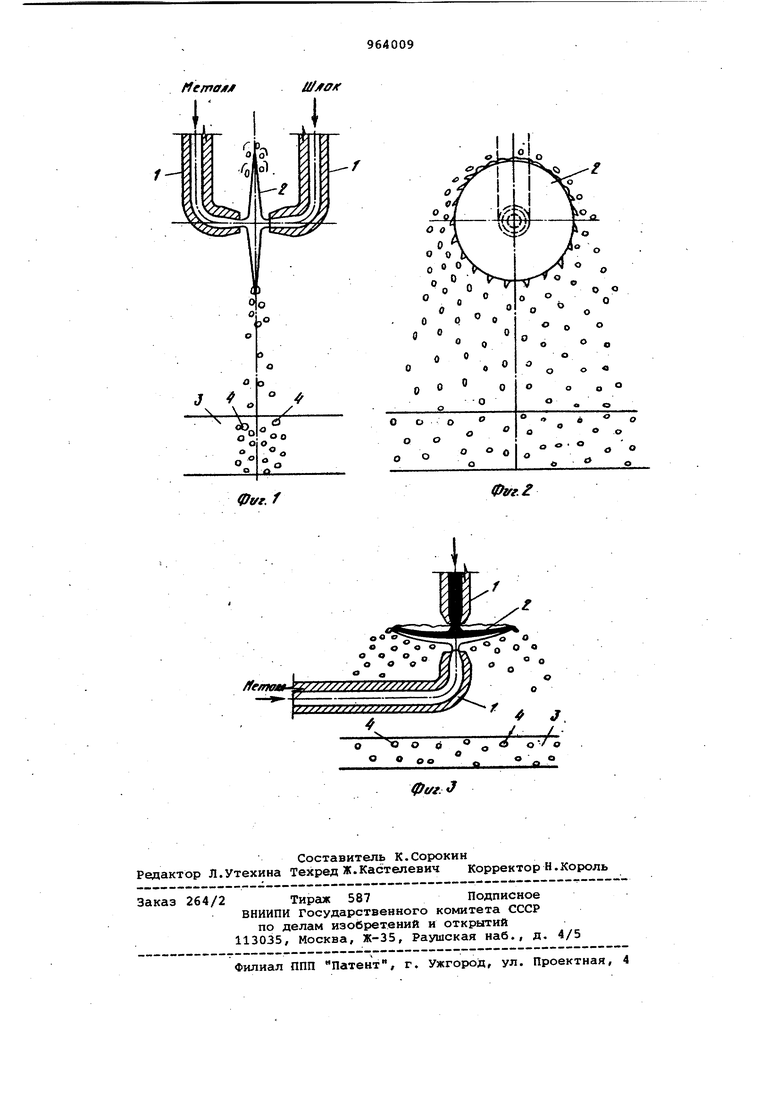

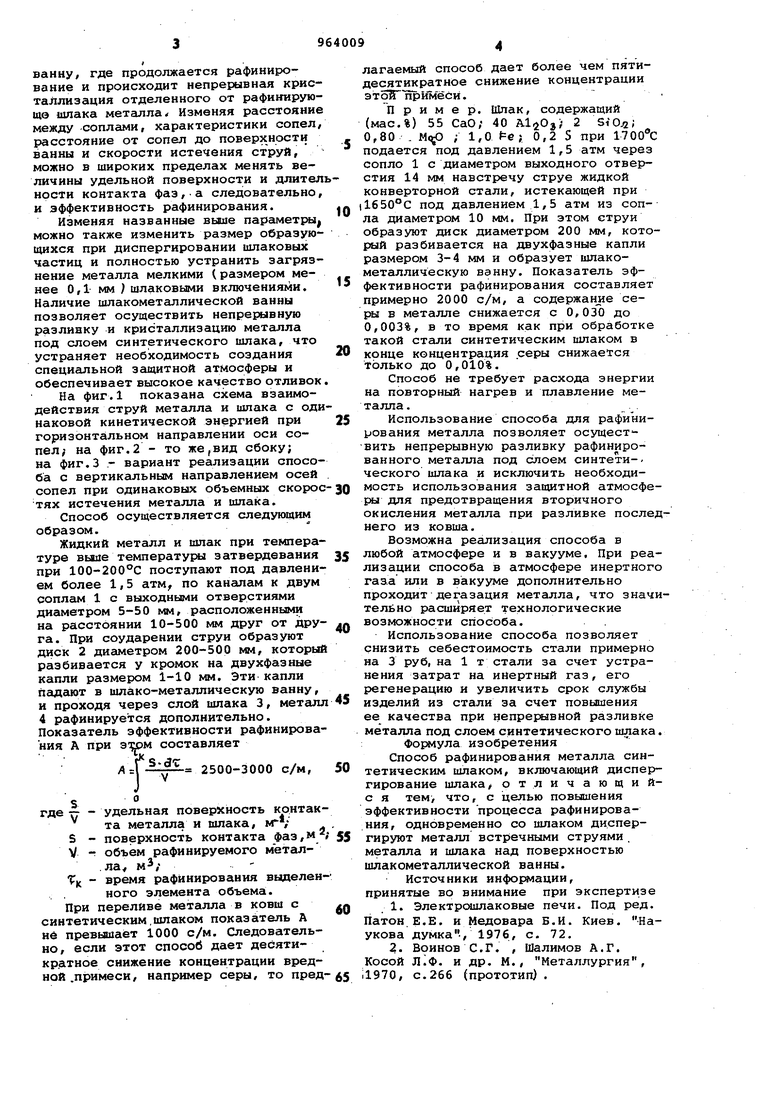

30 тяжести падают в цшакометаллическую ванну, где продолжается рафинирование и происходит непрерывная кристаллизация отделенного от рафинирующв шлака металла Изменяя расстояние между соплами, характеристики сопел расстояние от сопел до поверхности ванны и скорости истечения струй, можно в широких пределах менять величины удельной поверхности и длител ности контакта фаз, а следовательно и эффективность рафинирования. Изменяя названные выше парсииетрЫ| можно также изменить размер образующихся при диспергировании шлаковых частиц и полностью устранить загрязнение металла мелкими (размером менее 0,1 мм ) шлаковыми включениями. Наличие шлакометаллической ванны позволяет осуществить непрерывную разлинку и кристаллизацию металла под слоем синтетического шлака, что устраняет необходимость создания специальной защитной атмосферы и обеспечивает высокое качество отливок На фиг.1 показана схема взаимодействия струй металла и шлака с оди наковой кинетической энергией при горизонтальном направлении оси сопел; на фиг.2 - то же,вид сбоку; на фиг.З - вариант реализации способа с вертикальным направлением осей сопел при одинаковых объемных скорое тях истечения металла и шлака. Способ осуществляется следующим образом. Жидкий металл и шпак при температуре выле температуЕ&1 затвердевания при 100-200°С поступают под давлением более 1,5 атм по каналам к двум соплам 1 с выходными отверстиями диаметром 5-50 мм, расположенными на расстоянии 10-500 мм друг от друга. При соударении струи образуют диск 2 диаметром 200-500 NM, который разбивается у кромок на двухфазные капли размером 1-10 мм. Эти капли падают в шлако-металлическую ванну. и проходя через слой шлака 3, металл 4 рафинируется дополнительно. Показатель эффективности рафинирования А при зтрм составляет 2500-3000 с/м, удельная поверхность контак 1 та металла и шлака, 5 - поверхность контакта фаз,м2 V - объем рафинируемого метгш.ла Т - время рафинирования выделенного элемента объема. При переливе металла в ковш с синтетическим,шлаком показатель А не превышает 1000 с/м. Следовательно , если этот способ дает десятикр.атное снижение концентрации вредной .примеси, например серы, то предлагаемый способ дает более чем пятидесятикратное снижение концентрации 3ToW прИмёси. Пример. Шлак, содержащий (мас.%) 55 СаО; 40 2 SiOjz; 0,80 . М( ; 1,0 0,2 S при подается под давлением 1,5 атм через сопло 1 с диаметром выходного отверстия 14 мм навстречу струе жидкой конверторной стали, истекающей при |1650С под давлением 1,5 атм из сопла диаметром 10 мм. При этом струи образуют диск диаметром 200 мм, который разбивается на двухфазные капли размером 3-4 мм и образует шлакометаллическую вэнну. Показатель эффективности рафинирования составляет примерно 2000 с/м, а содержан 1е серы в металле снижается с 0,030 до 0,003%, в то время как при обработке такой стали синтетическим шлаком в конце концентрация серы снижается только до 0,010%. Способ не требует расхода энергии на повторный нагрев и плавление металла , , Использование способа для рафинирования металла позволяет осуществить непрерывную разливку рафинированного металла под слоем синтети-ческого шлака и исключить необходимость использования защитной атмосферы для предотвращения вторичного окисления металла при разливке последнего из ковша. Возможна реализация способа в любой атмосфере и в вакууме. При реализации способа в атмосфере инертного газ.а или в в1акууме дополнительно проходитдегазация металла, что значительно расширяет технологические возможности способа. . Использование способа позволяет снизить себестоимость стали примерно на 3 руб, на 1 т стали за счет устранения затрат на инертный газ, его регенерацию и увеличить срок службы изделий из стали за счет повышения ее качества при непрерывной разливке металла под слоем синтетического шлака. Формула изобретения Способ рафинирования металла синтетическим шлаком, включающий диспергирование шлака, отличающийс я тем что, с целью повышения эффективности процесса рафинирования, одновременно со шлаком диспергируют металл встречными струями, металла и шлака над поверхностью шлакометаллической ванны. Источники информации, принятые во внимание при экспертизе 1.Электрсшшаковые печи. Под ред. Патон Е.Е. и Медовара Б.И. Киев. Наукова думка., 1976, с. 72. 2.Воинов С.Г. , Шалимов А.Г. Косой Л1Ф. и др. М., Металлургия, 1970, с. 266 (прототип) .

Фиг. f

Фггг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СТАЛЕВЫПУСКНОЙ ЖЕЛОБ ДЛЯ СМЕШИВАНИЯ СТАЛИ С РАФИНИРОВОЧНЫМ ШЛАКОМ | 1996 |

|

RU2101125C1 |

| Способ рафинирования расплавленной стали | 1978 |

|

SU773092A1 |

| Способ непрерывной разливки стали | 1984 |

|

SU1303258A1 |

| Способ вакуумшлаковой обработки стали | 1988 |

|

SU1618768A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Способ рафинирования стали в индукционной печи | 2024 |

|

RU2828066C1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-31—Подача