(54) СПОСОБ ОПРЕДЕЛЕНИЯ-ЧАСТОТЫ КОЛЕБАНИЙ ЗАКАЛОЧНОГО БАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стальных деталей | 1976 |

|

SU621750A1 |

| Устройство для закалки деталей | 1978 |

|

SU789600A1 |

| Устройство для закалки изделий | 1987 |

|

SU1470785A1 |

| СПОСОБ ИСПЫТАНИЯ ЦЕЛЬНЫХ ИЛИ С НЕПОДВИЖНЫМИ СОЕДИНЕНИЯМИ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2006 |

|

RU2308691C1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2002 |

|

RU2212455C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1991 |

|

RU2026369C1 |

| Вибрационная флотационная машина | 1978 |

|

SU856566A1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| СПОСОБ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353669C2 |

| СПОСОБ СТИРКИ И ДЕЗИНФЕКЦИИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И НАСАДКА НА ИСТОЧНИК ПОТОКА МОЮЩЕЙ ЖИДКОСТИ | 1996 |

|

RU2087608C1 |

I

Изобретение относится к машиностроению и может быть использовано при термической обработке изделий в охлаждающей жидкой среде.

Известны способы закалки деталей, предусматривающие наложение высокочастотных вибраций 1, 2 и 3.

Также известны способы закалки деталей, предусматривающие наложение низкочастотных вибраций 4, 5 и 6.

Однако наиболее близким по технической сущности является способ определения частоты колебаний закалочного бака, включающий наложение вибраций с й меняющейся частотой в зависимости от контролируемого параметра .колебательного процесса 7.

Недостатком способа является сложная процедура настройки технологического процесса на оптимальный режим, который требует определенных частот отрыва пузырьков от поверхности изделия.

Цель изобретения - упрощение процесса.

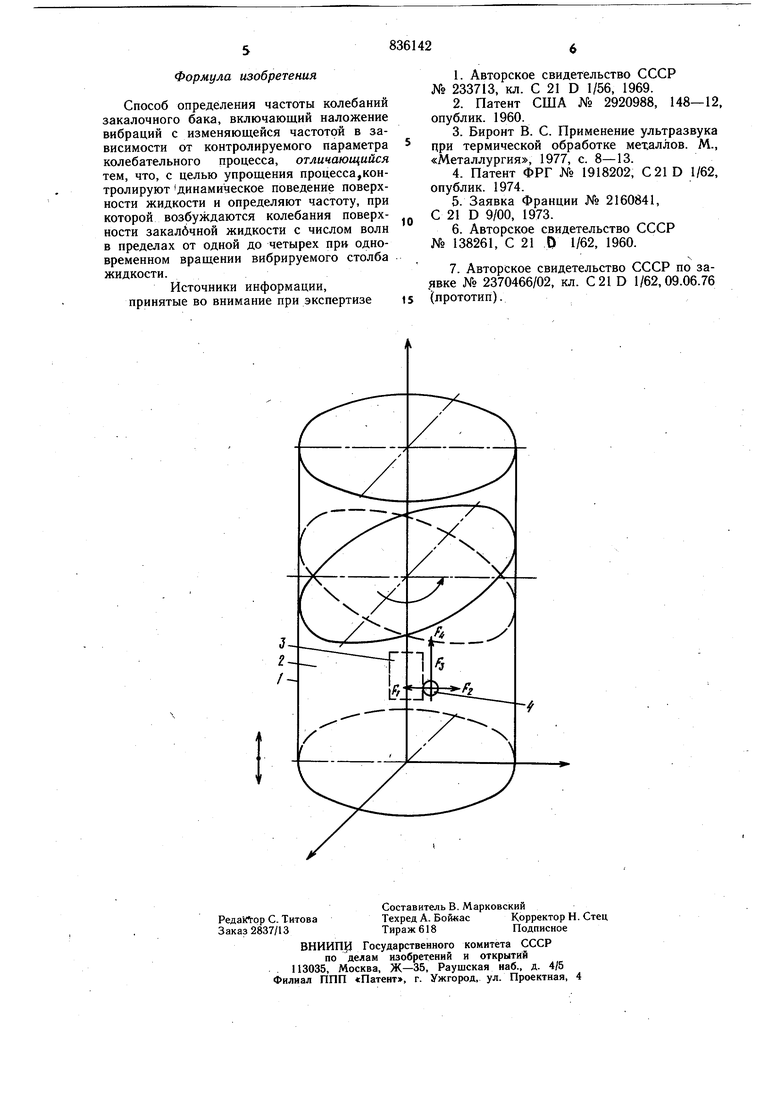

Поставленная цель достигается тем, что контролируют динамическое поведение поверхности и определяют частоту, при которой возбуждаются колебания поверхности закалочной жидкости с числом волн в пределах от одной до четырех и при одновременном вращении вибрируемого столба жидкости.

Данное техническое решение основывается на результатах теоретических и экспериментальных исследований, которые показали, что при определенных формах волнения свободной поверхности жидкости возникает дополнительная «вибрационная сила,

действующая на каждый находящийся в жидкости пузырек в направлении действия архимедовой силы. При этом действие других составляющих общего вибрационного эффекта ослабление механической связи пузырьков с поверхностью нагрева за счет

5 их пульсационных колебаний, унос вихревыми течениями и т.д. обычно снижается, но возрастает роль «вибрационной силы, а суммарный вибрационный эффект сохраняется.

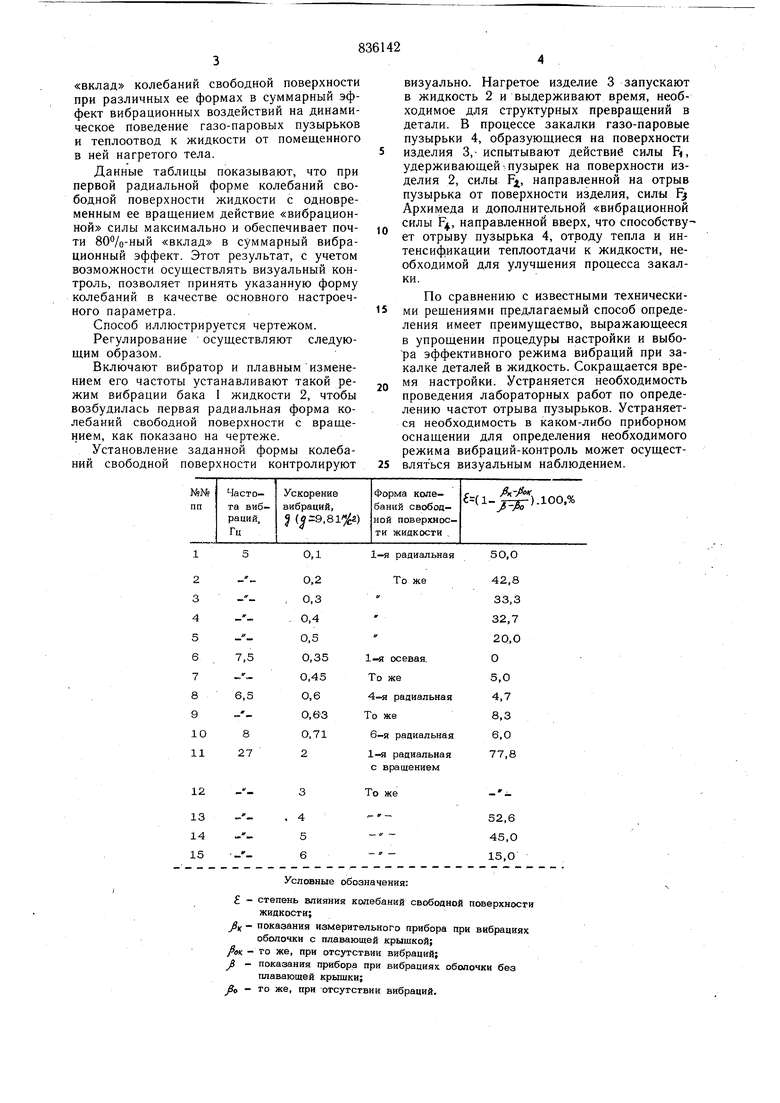

Величина «вибрационной силы зависит от формы колебаний свободной поверхности жидкости. Для сопоставления в табл. 1. приведены экспериментальные данные, характеризующие в процентном выражении

«вклад колебаний свободной поверхности при различных ее формах в суммарный эффект вибрационных воздействий на динамическое поведение газо-паровых пузырьков и теплоотвод к жидкости от помещенного в ней нагретого тела.

Данные таблицы показывают, что при первой радиальной форме колебаний свободной поверхности жидкости с одновременным ее вращением действие «вибрационной силы максимально и обеспечивает почти вО /о-ный «вклад в суммарный вибрационный эффект. Этот результат, с учетом возможности осуществлять визуальный контроль, позволяет принять указанную форму колебаний в качестве основного настроечного параметра.

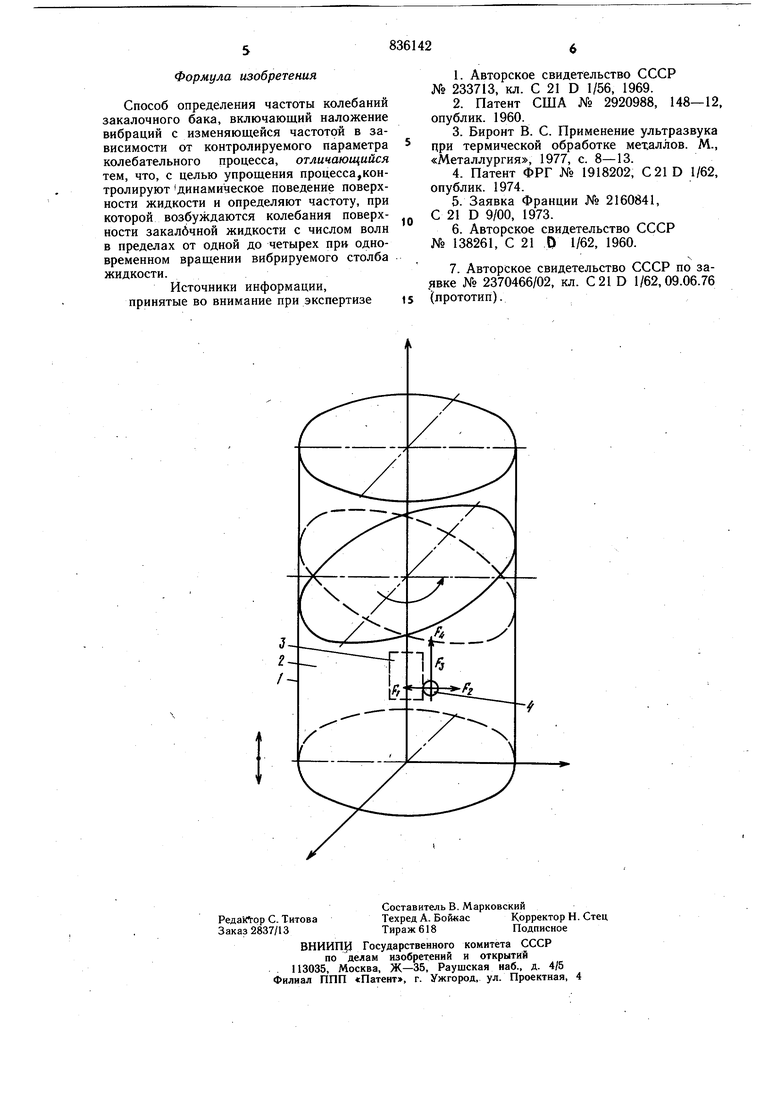

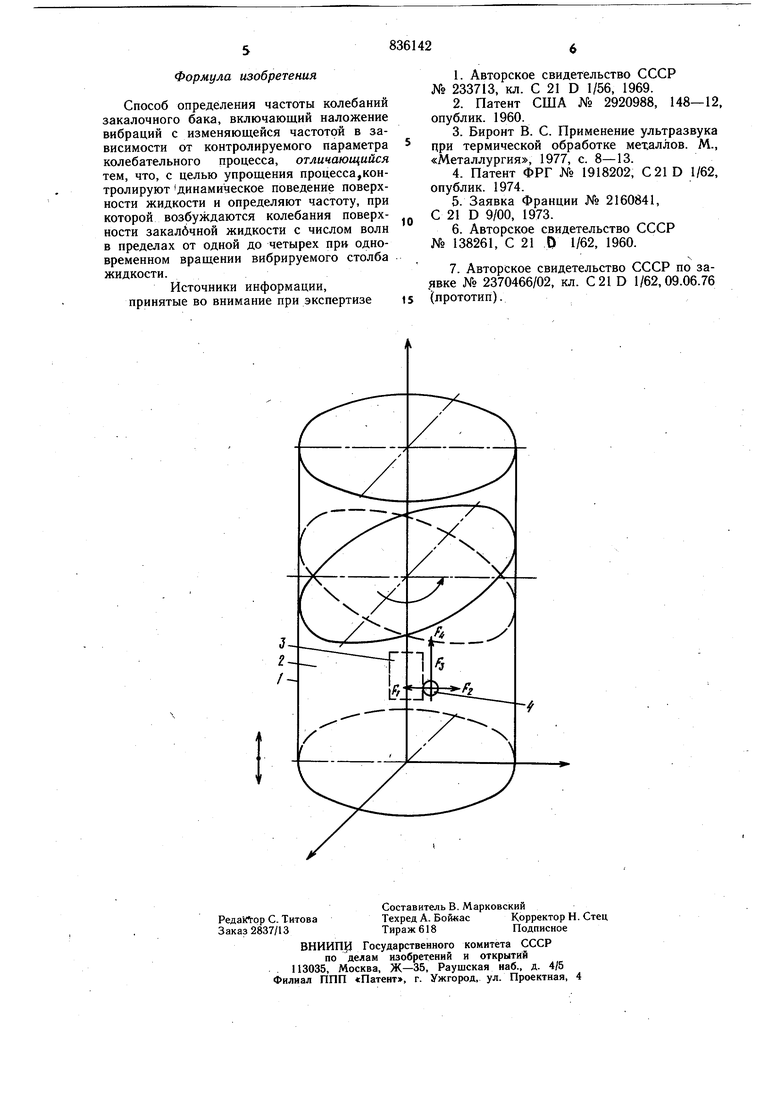

Способ иллюстрируется чертежом.

Регулирование осуществляют следующим образом.

Включают вибратор и плавным изменением его частоты устанавливают такой режим вибрации бака 1 жидкости 2, чтобы возбудилась первая радиальная форма колебаний свободной поверхности с вращением, как показано на чертеже.

Установление заданной формы колебаний свободной поверхности контролируют

0,1

0,2

0,3

0,4

0,5

0,35

7,5

0,45

tf

0,6

6,5

0,6-3

8 27

0,71

2

Условные обозначения:

степень влияния колебаний свободной поверхности

жидкости; показания измерительного прибора при вибрациях

оболочки с плавающей крышкой; го же, при отсутствии вибраций; показания прибора при вибрациях оболочки без

плавающей крышки; го же, при отсутствии вибраций.

визуально. Нагретое изделие 3 запускают в жидкость 2 и выдерживают время, необходимое для структурных превращений в детали. В процессе закалки газо-паровые пузырьки 4, образующиеся на поверхности

изделия 3,-испытывают действие силы F, удерживающей:пузырек на поверхности изделия 2, силы Рд, направленной на отрыв пузырька от поверхности изделия, силы Ff Архимеда и дополнительной «вибрационной силы F, направленной вверх, что способствует отрыву пузырька 4, отводу тепла и интенсификации теплоотдачи к жидкости, необходимой для улучшения процесса закалки.

По сравнению с известными техническими решениями предлагаемый способ определения имеет преимущество, выражающееся в упрощении процедуры настройки и выбора эффективного режима вибраций при закалке деталей в жидкость. Сокращается время настройки. Устраняется необходимость проведения лабораторных работ по определению частот отрыва пузырьков. Устраняется необходимость в каком-либо приборном оснащении для определения необходимого режима вибраций-контроль может осуществляться визуальным наблюдением.

1-я радиальная То же

1-я осевая. То же

4-я рааиапьная То же 6-я радиальная

1-я радиальная с вращением

То же

Авторы

Даты

1981-06-07—Публикация

1978-08-14—Подача