1

Изобретение относится к машиностроению и может быть использовано при термообработке деталей, в том числе для закалки 1еталей в криогенной жидкости.

Известно, что закалка в криогенных жидкостях увеличивает долговечность работы изделий и повышает коррозионную стойкость деталей 1 и {2.

Однако эффект наблюдается в основном на малогабаритных деталях из высоколегированных сталей. Это обусловлено тем, что и в криогенной жидкости, равно как и в маслах, водных растворах солей и чистой воде, вокруг закаливаемой детали образуется паровая пленка, которая замедляет процесс охлаждения в области мартенситных превращений.

Уменьшение паровой пленки достигается созданием относительной скорости перемещения жидкости. Об этом наглядно свидетельствует, в частности, следующая эмпирическая формула для критической плотности теплового потока в функции относительной скорости перемещения жидкости

2,8 (0, 1)

Из формулы видно, что с увеличением скорости W увеличивается (Kft, т. е. уменьшается вероятность образования паровой пленки. Установлено, что эта зависимость усиливается при создании скорости, изменяющейся по величине с частотой в пределах 10-100 Гц.

Таким образом, необходимо обеспечить струйное течение жидкости в области закаливаемой детали, причем потоки жидкости, по возможности, должны быть пульсирую10щими. Для этого используют насос, установленный вне закалочного бака и связанный с ним трубопроводной арматурой, для забора жидкости, создания гидростатического давления и формирования струйного 15 течения в объеме закалочной жидкости. Пульсации струи обеспечивают установкой регулирующего клапана в линии до или Г1осле насоса.

Однако для криогенных жидкостей такое решение не считается лучшим в связи с

20 необходимостью обеспечения надежной теп ловой изоляции трубопроводной арматуры и использования специального насоса, пригодного для перекачки криогенной жидкости.

Наиболее близким по технической сущности является устройство для закалки деталей, содержащее бак, вибратор с рабочим органом, которое позволяет создавать вибровозбужденные направленные потоки жидкости, насыщенной пульсирующими и осциллирующими пузырьками воздуха. Кроме того, оно обладает простотой конструкции и универсальностью в применении, а также применимо и для криогенных жидкостей (3J.

Устройство имеет недостаток, заключающийся в необходимости подачи воздуха в закалочную среду, кроме того оно не позволяет получить движение жидкости в виде свободной пезатопленной струи и производить закалку под «дущем.

Цель изобретения - расщирение области применения закалочных сред.

Поставленная цель достигается тем, что оно снабжено укрепленным на рабочем органе, динамическим преобразователем жидкости, выполненным в виде воронки, имеющей возможность поворота в вертикальной плоскости. Вибратор дополнительно снабжен регулятором поворота.

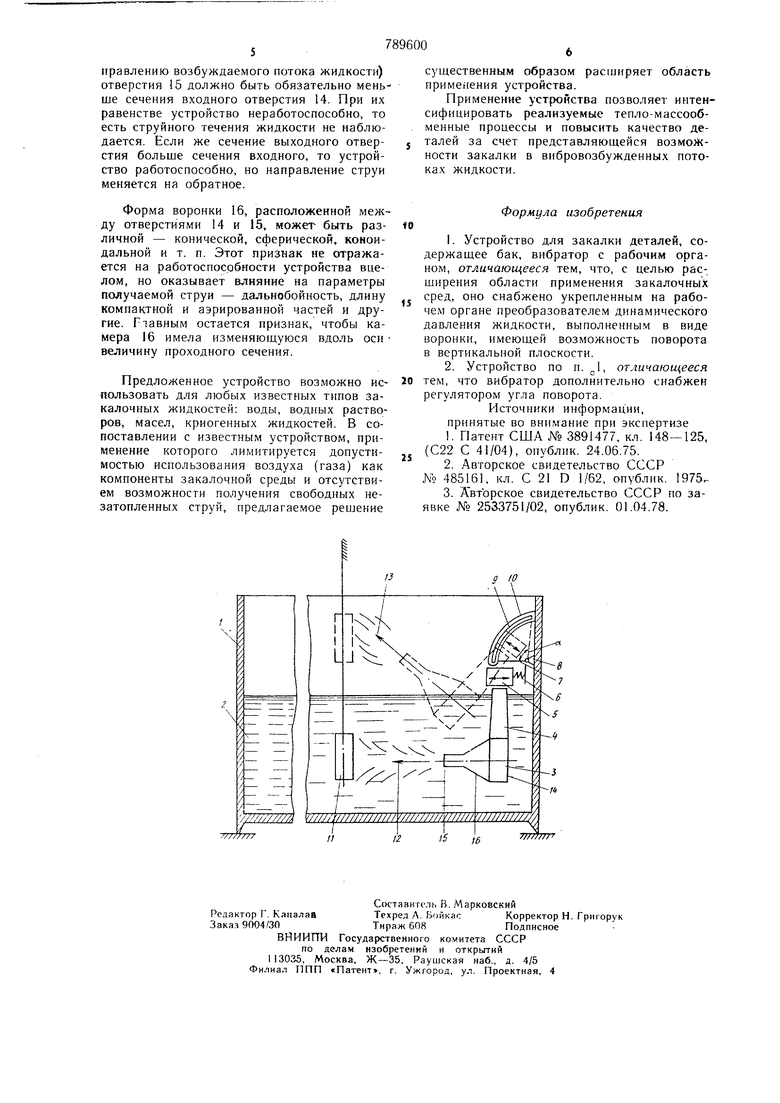

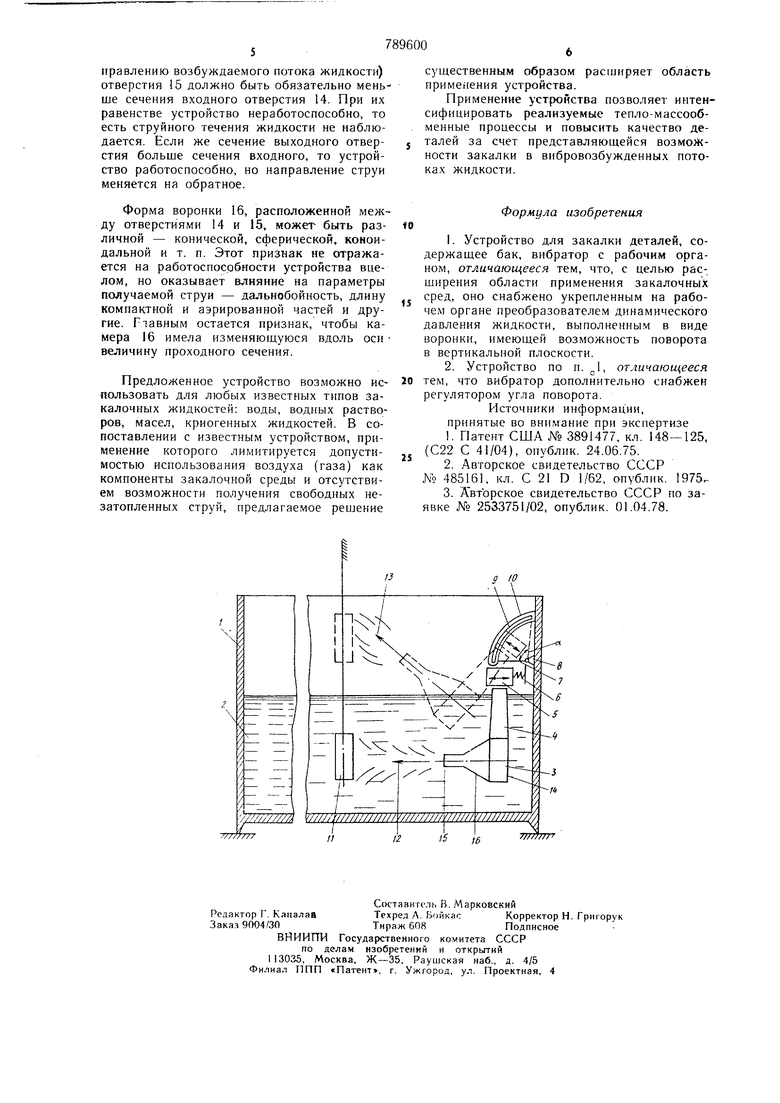

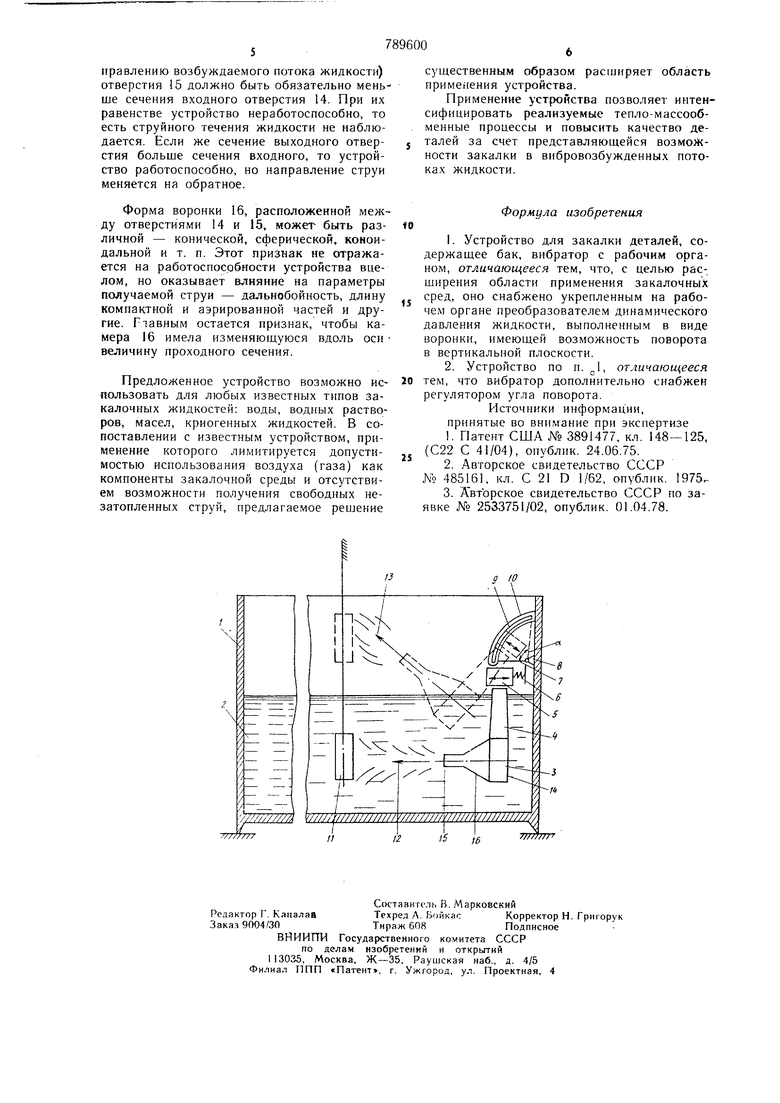

На чертеже схематически изображена конструкция устройства.

Устройство содержит бак 1 с закалочной, например криогенной, жидкостью 2 и вибратор, рабочий орган 3 которого жестко связан кронштейном 4 с возбудителем 5 механических колебаний, который через амортизатор 6 закреплен на платформе 7. Последняя связана с регулятором угла поворота к горизонтали, состоящим из шарнира 8, пластины 9 с дугообразным пазом и фиксатора 10 заданного положения платформы 7 и, следовательно рабочего органа 3. Устройство содержит также закаливаемую деталь 11, свободно затопленную струю 12 свободно незатопленную струю .13. Рабочий орган 3 имеет входное 14 и выходное 15 отверстия и воронку 16, выполняющую функции преобразователя динамического давления жидкости.

Для предупреждения быстрого испарения жидкости и ее разбрызгивания за пределы бака, последний может быть снабжен крышкой.

Кроме того, для обеспечения равномерного, со всех сторон, действия потоков жидкости На закаливаемую деталь, закалочный бак может содержать несколько описанных вибраторов, распределенных по окружности вокруг детали.

Работа устройства осуществляется следующим образом.

В исходном положении для осуществления зaкJлки детали погружением в жидкость, рабочий орган 3 установлен в горизонтальном положении, возбудитель 5 колебаний выключен, в жидкости 2 потоки отсутствуют. При включении возбудителя 5 колебаний рабочий орган 3 соверщает возвратно-поступательные движения в горизонтальной вдоль оси плоскости. Движения передаются рабочему органу от возбудителя 5 колебаний через кронщтейн 4. Из-за наличия амортизатора 6 колебания не передаются платформе 7. Колебаниям рабочего органа сопутствует возникновение свободной затопленной струи жидкости 12. Струя характеризуется пульсациями давления и расхода с частотой, равной частоте возбудителя 5 колебаний.

Предварительно нагретую деталь 11 помещают в область струйного течения жидкости и производят закалку. После выполнения закалки деталь 11 удаляют, а возбудитель 5 колебаний выключают.

Для закалки детали II под «душем вибратор с помощью регулятора угла поворота устанавливают в положение, показанное на чертеже пунктиром, то есть под углом к горизонтали. В этом положении рабочий орган становится частично погруженным в жидкость 2, и выходное его отверстие 15 находится над границей раздела фаз жидкость - воздух. При включении возбудителя 5 рабочий орган 3 также соверщает продольные (вдоль оси) колебания,

но под углом к горизонтали, что вызывает истечение жидкости в виде свободной незатопленной струи 13. Деталь И в этом случае размещают в зоне полета струи 13. Описанный эффект струйного истечения жидкости можно объяснить неравномерным,

в среднем за период колебаний, действием вибрации на жидкость, вовлекаемую рабочим органом в колебательное движение, точнее на так называемую присоединенную массу жидкости. Так, при движении горизонТально расположенного рабочего органа 3 вправо в первый полупериод колебания, масса жидкости, охватываемая стенками рабочего органа, подвергается сжатию вследствие сужающей формы воронки 16, и ввиду свойства несжимаемости находит выход

в сторону меньшего давления, то есть через выходное отверстие 15 влево. При движении рабочего органа влево, во втором полупериоде колебания, жидкость подвергается растяжению и поэтому стремится тоже вле«°Таким образом, создается однонаправленная (влево) вибрационная сила, действующая на жидкость и вызывающая ее перемещение в виде свободной струи. Это

становится возможным из-за наличия воронки 16, выполняющей роль преобразователя колебательного движения рабочего органа 3 в динамическое давление жидкости. Описанные закономерности справедливы при

любом положении рабочего органа - выходным отверстием вверх, вниз или горизонтально.

Исходя из принципа действия описываемого устройства, сечение выходного (по на

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для охлаждения деталей | 1989 |

|

SU1770395A1 |

| Устройство для закалки | 1978 |

|

SU815048A1 |

| Закалочное устройство | 1977 |

|

SU709697A1 |

| Устройство для закалки изделий | 1987 |

|

SU1470785A1 |

| Устройство для закалки | 1979 |

|

SU840146A1 |

| Устройство для закалки | 1979 |

|

SU791776A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для закалки стальных деталей | 2020 |

|

RU2755357C1 |

| Способ закалки металлических деталей | 1979 |

|

SU960277A1 |

| Способ управления процессом закалки | 1986 |

|

SU1395683A1 |

Авторы

Даты

1980-12-23—Публикация

1978-12-25—Подача