(54) СПОСОБ АГЛОМЕРАЦИИ РУД И КОНЦЕНТРАТОВ

лочного устройства при значительном избытке воздуха:

+ 2О СО + CO,j + HO О (2)

При достаточном содержании кислорода в атмосфере окомкователя СО дожита ется до COfj.

Таким образом, горение ацетилена и образование СаСОН), по реакциям (1,2) Сопровождается огромным выделением тепла и позволяет, как показали опыты, при расходе карбида кальция в пределах 0,lfO,17% от веса шихты повысить ее температуру до 250-300 С и значительно улучшить качество окомкования шихты за счет коагуляции СаСОН) и образования хлопьевидных структур, захватывающих значительное количество дисперсной среды.

Поскольку в процессе окомкования имеет место значительный дефицит влаги, полное разложение карбида кальция возможно только при условии введени в шихту в качестве флюса гидратированной извести (пушонки)-. При этом интенсивно протекает реакция:

СаС + Са(ОН), + СаО (3)

В совокупности реакции (1,2,3) обеспечивают высокую степень разложения CaCi и усвоения шихтой тепла, выделяющегося при горении ацетилена.

При укладке карбида кальция на поверхность шихты перед зажигатель-ным горном расход газообразного Топлива на зажигание может быть снижен более, чем на порядок. Как показали исследования, при расходе СаСп, равном 0,09% от веса шихты/ температура верхних ее слоев при спекании достигает 1250-1300-с. Горение ацетилена обеспечивает воспламенение твердого топлива и интенсивное протекание процесса. В этих условиях газ на зажига«ие подается только во второй ряд газогорелочных устройств горна; в остальные горелки подается водяной пар для разложения карбида .кальция. .Установлено, что пары воды при температурах ниже , взаимодействуя с СаСо.г вццеляют с образованием Ca(OH)j ; при температурах выше 250°С - CjHa и СаО и при температурах 700-800°С л выше - СаО, углерод и водород. Кроме того, как показали опыты с прерванными спеканиями, непрореагировавший СаС.2 процессе окомкования в процессе спекания интенсивно разлагается содержащимися в отходящих газах СО, COj, и Og. Таким образом, на всех стадиях аглопроцесса происходит интенсивное разложение карбида кальций с выделением или образованием горючих веществ, способствующих повышению скорости процесса и экономии твердого топлива

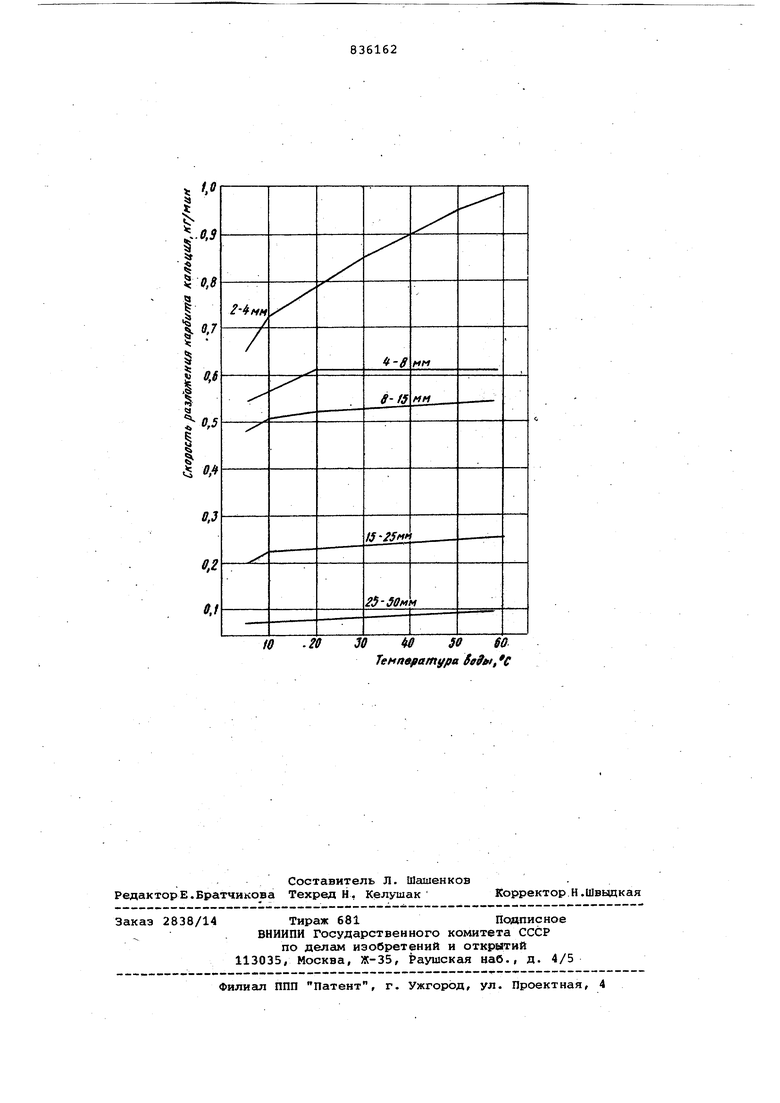

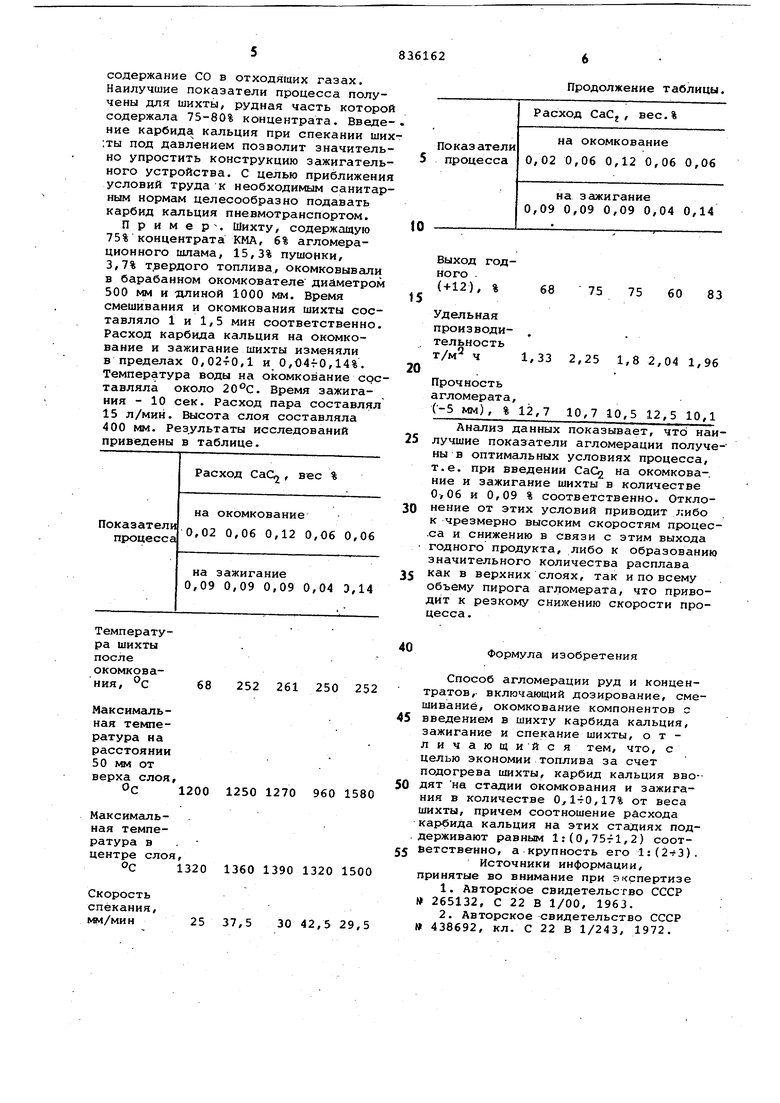

Необходимым и достаточным условием эффективной реализации предлагаемой технологии является регулирование скорости разложения карбида кальция. На чертеже представлен график заf висимости скорости разложения СаС, от его крупностии и температуры воды. По мере измеЛьчения карбида кальция и увеличения температуры воды скорость разложения увеличивается в большей степени для мелких Фракций, чем для крупных. Поскольку время окомкования шихты ограничено параметрами окомкователей и составляет не более 1,5 мин, необходимым условием форсирования процесса оком5 кования и нагрева шихты является уменьшение крупности СаСц до 2-4 мм. Скорость разложения этой фракции составляет 0,8 кг/мин или за 1,5 мин полностью разлагается 1,2 кг карбида

0 кальция, что составляет в расчёте

на пропускную способность окомкователей, равную 130-200 т/час:

1,2 1,00 60

0,04тО,06 от

(130-Г200) 1000

веса шихты.

Поскольку, как показали исследования, степень разложения СаС в процессе окомкования составляет около 70%, указанное соотношение должно быть увеличено на 30%, т.е. расход СаС|2 составит 0,5-0,08%. Для нагрева до более высоких температур- целесообразно увеличить температуру воды до 50-600С.

Для уменьшения выхода возврата из верхних слоев пирога целесообразно увеличить время их пребывания в зоне высоких температур.

Для этого н-еобходимо использовать

0 более крупные куски CaCQ С целью равномерного распределения карбида кальция на поверхности шихты перед зажиганием и увеличения времения ее термической обработки оптимальная

5 крупность карбида кальция должна находиться в предел.ах 4-15 мм. При этом время термической обработки (горение ацетилена) достигает 4 мин. Так как скорость разложения указанQ ной фракции равна около 0,5 кг/мин то за 4 мин полностью разлагается 2 кг CaCj, что составит 0,,09% от веса шихты. Таким образом, общий расход карбида ка льция на окомкование и зажигание шихты составит

0,,17% от веса шихты. Отношение расхода карбида кальция на окомкование и зажигания шихты равно (0,,08): (0,06тО,09) 1:(0, , 2) , Наиболее эффективно предлагаемое

0 изобретения может.быть реализовано при непрерывной подаче пара по всей длине машины. Пар не только ускоряет процессы разложения карбида кальция и горения твердого топлива в ходе

5 спекания, но и значительно снижает

содержание СО в отходящих газах. Наилучшие показатели процесса получены для шихты, рудная часть которой содержала 75-80% концентрата. Введение карбида кальция при спекании ших;ты под давлением позволит значительно упростить конструкцию зажигательного устройства. С целью приближения условий труда к необходимым санитарным нормам целесообразно подавать карбид кальция пневмотранспортом. Пример. Шихту, содержащую 75% концентрата КМА, 6% агломерационного шлама, 15,3% пушонки, 3,7% т.вердого топлива, окомковывали в барабанном окомкователе диаметром 500 мм и длиной 1000 мм. Время смешивания и окомкования шихты составляло 1 и 1,5 мин соответственно. Расход карбида кальция на окомкование и зажигание шихты изменяли в пределах 0,02тО,1 и 0,04fO,14%. Температура воды на окомкование составляла около . Время зажигания - 10 сек. Расход пара составлял 15 л/мин. Высота слоя составляла 400 мм. Результаты исследований приведены в таблице.

68 252 261 250 252

1250 1270 960 1580

1360 1390 1320 1500

Скорость спекания, мм/мин

25 37,5 30 42,5 29,5

Продолжение таблицы.

10

Выход годного . (+12), % 68 75 75 60 83

5

Удельная

производи- .

тельность

т/м ч 1,33 2,25 1,8 2,04 1,96

0

Прочность

агломерата,

(-5 мм), % 12,7 10,7 10,5 12,5 10,1

Анализ данных показывает, чтЬ наи5лучшие показатели агломерации получены в оптимальных условиях процесса, т.е. при введении СаС2 окомкова-. ние и зажигание шихты в количестве 0-,06 и 0,09 % соответственно. Отклонение от этих условий приводит либо

0 к чрезмерно высоким скоростям процес.са и снижению в связи с этим выхода годного продукта, либо к образованию значительного количества расплава как в верхних слоях, так и по всему

5 объему пирога агломерата, что приводит к резкому снижению скорости процесса.

0

Формула изобретения

Способ агломерации руд и концентратов,- включающий дозирование, смешивание, окомкование компонентов с

5 введением в шихту карбида кальция, зажигание и спекание шихты, о т личающийся тем, что, с целью экономии топлива за счет подогрева шихты, карбид кальция вво0дят на стсщии окомкования и зажигания в количестве ,17% от веса шихты, причем соотношение расхода карбида кальция на этих стадиях поддерживают равным 1:(0,75т1,2) соответственно, а крупность его 1: ().

5

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 265132, С 22 В 1/00, 1963.

2.Авторское свидетельство СССР № 438692, кл. С 22 В 1/243, 1972.

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1989 |

|

SU1659503A1 |

| Способ получения извести дляОКуСКОВАНия МЕлКОзЕРНиСТыХМАТЕРиАлОВ | 1979 |

|

SU808546A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ получения флюса для агломерации | 1980 |

|

SU908868A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623927C1 |

| Способ подготовки агломерационной шихты | 1982 |

|

SU1067064A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| Способ получения марганцевого агломерата с остаточным углеродом | 1986 |

|

SU1388444A1 |

0.3 0.2 0.1

to -29 30 M SO 60

15-25Mf

25-SOMM JeHnefamypa 6в9ы, С

Авторы

Даты

1981-06-07—Публикация

1979-01-02—Подача