со

ОС 00 4

4

10

5

Изобретение относится к подготовке сырья к металлургическому переделу, в частности к агломерации марган цевьщ концентратов, и может быть ис- пользовано в черной металлургии.

Цель изобретения - получение заданного количества углерода в агломерате и увеличение его прочности.

Способ осуществляется следующим образом. :

Часть топлива, которое вводится сверх оптимального для спекания и предназначенного для; получения остаточного углерода в агломерате, бурут крупностью 6-8 мм и перед вводом в шихту предварительно накатывают на него оболочку из тонкодисперсного карбона,тного концентрата, имеющую пористость 25-30%. Затем его вводят в пихту для агломерации.

Оболочку на топливо накатывают из тонкодисперсного карбонатного марганцевого концентрата, который, о.бладая весьма высокой удельной поверхностью, хорошо налипает на неровную поверхность топлива и в процессе спекания, разлагаясь, обволакивает зерна тодли- ва инертным углекислым газом, ограничивая доступ кислорода к нему, предо- храняя его таким образом от выгора- ни. .,

Выбор величины зерен топлива, вводимого с целью запекания его в агломерат, определен необходимостью по- 35 вышения термической инерционности и снижения поверхности тецлообмена топлива для получения заданной величины остаточного углерода в агломерате.

Проведены опыты по определению 40 оптимальных пределов параметров способа.

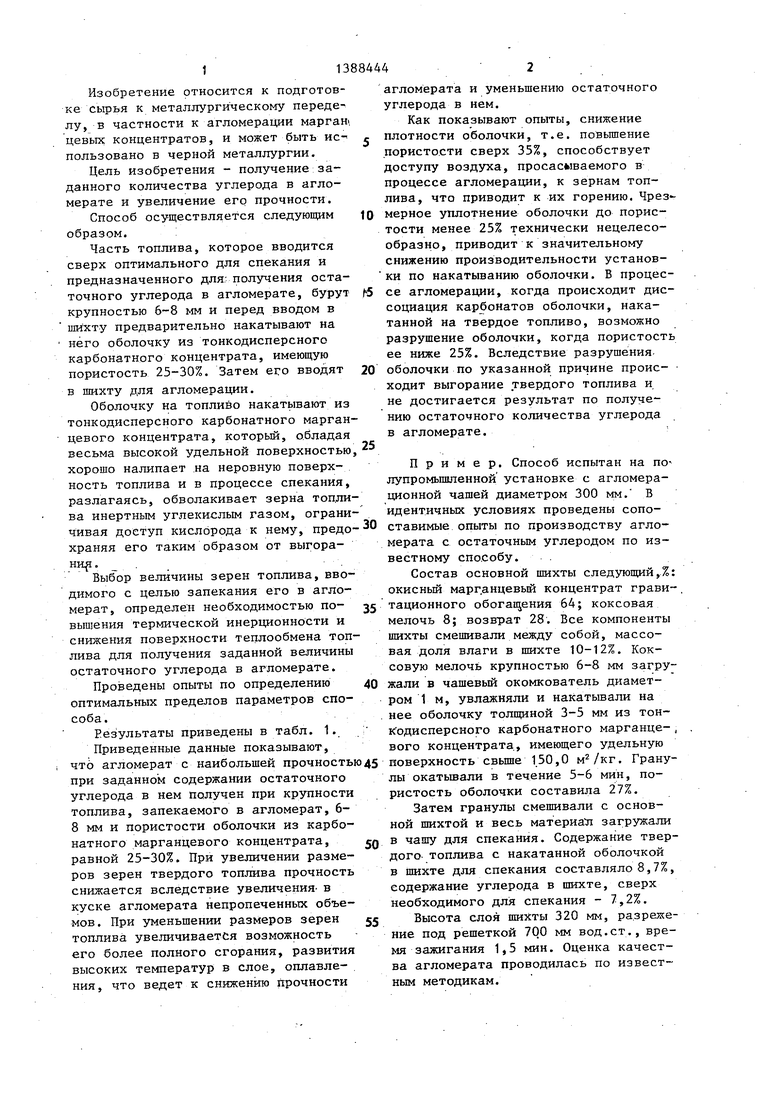

Результаты приведены в табл. 1.

Приведенные данные показывают.

20

25

агломерата и уменьшению остаточного углерода в нем.

Как показывают опыты, снижение плотности оболочки, т.е. повьш1ение пористости сверх 35%, способствует доступу воздуха, просасываемого в процессе агломерации, к зернам топлива, что приводит к их горению. Чрезмерное уплотнение оболочки до пористости менее 25% технически нецелесообразно, приводит к значительному снижению производительности установ- ки по накатыванию оболочки. В процессе агломерации, когда происходит диссоциация карбонатов оболочки, накатанной на твердое топливо, возможно разрушение оболочки, когда пористость ее ниже 25%. Вследствие разрушения- оболочки по указанной причине происходит выгорание твердого топлива и не достигается результат по получению остаточного количества углерода в агломерате.

Пример. Способ испытан на по лупромьштенной установке с агломерационной чашей диаметром 300 мм. В идентичных условиях проведены сопоставимые опыты по производству агломерата с остаточным углеродом по известному способу. .

Состав основной шихты следующий,%: окисный марг.анцевый концентрат гравитационного обогап ения 64; коксовая мелочь 8; возврат 28. Все компоненты шихты смеишвали между собой, массовая доля влаги в шихте 10-12%. Коксовую мелочь крупностью 6-8 мм загружали в чашевый окомкователь диаметром 1 м, увлажняли и накатывали на нее оболочку толщиной 3-5 мм из тон- к одисперсного карбонатного марганце- , вого концентрата., имеющего удельную

что агломерат с наибольшей прочностью45 поверхность свыше 150,0 . Грану0

5

5

0

0

5

агломерата и уменьшению остаточного углерода в нем.

Как показывают опыты, снижение плотности оболочки, т.е. повьш1ение пористости сверх 35%, способствует доступу воздуха, просасываемого в процессе агломерации, к зернам топлива, что приводит к их горению. Чрезмерное уплотнение оболочки до пористости менее 25% технически нецелесообразно, приводит к значительному снижению производительности установ- ки по накатыванию оболочки. В процессе агломерации, когда происходит диссоциация карбонатов оболочки, накатанной на твердое топливо, возможно разрушение оболочки, когда пористость ее ниже 25%. Вследствие разрушения- оболочки по указанной причине происходит выгорание твердого топлива и не достигается результат по получению остаточного количества углерода в агломерате.

Пример. Способ испытан на по лупромьштенной установке с агломерационной чашей диаметром 300 мм. В идентичных условиях проведены сопоставимые опыты по производству агломерата с остаточным углеродом по известному способу. .

Состав основной шихты следующий,%: окисный марг.анцевый концентрат гравитационного обогап ения 64; коксовая мелочь 8; возврат 28. Все компоненты шихты смеишвали между собой, массовая доля влаги в шихте 10-12%. Коксовую мелочь крупностью 6-8 мм загружали в чашевый окомкователь диаметром 1 м, увлажняли и накатывали на нее оболочку толщиной 3-5 мм из тон- к одисперсного карбонатного марганце- , вого концентрата., имеющего удельную

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ОСТАТОЧНОГО УГЛЕРОДА | 1993 |

|

RU2086674C1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ подготовки агломерационной шихты к спеканию | 1988 |

|

SU1576582A1 |

| СПОСОБ ПРОИЗВОДСТВА ЧАСТИЧНО МЕТАЛЛИЗОВАННОГО АГЛОМЕРАТА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305138C1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1987 |

|

SU1475946A1 |

| Способ получения агломерата с остаточным углеродом | 1987 |

|

SU1468945A1 |

| СПОСОБ ОКОМКОВАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2009 |

|

RU2412257C1 |

| Способ производства агломерата | 1990 |

|

SU1770410A1 |

Изобретение относится к подготовке сырья к металлургическому переделу, в частности к агломерации марганцевых концентратов, и может быть использовано в черной металлургии. Цель изобретения - получение заданного количества углерода в агломерате и увеличение его прочности. В шихту для получения марганцевого агломерата с остаточным углеродом вводится твердое топливо в количестве, большем, чем необходимо для спекания. Излишнкно часть топлива берут крупностью 6-8 мм и предварительно накатывают на него тонкодисперсный марганцевый концентрат с обеспечением пористости оболочки из концентрата, равной 25-30%. Оболочка предохраняет топливо от возгорания, повьппает концентрацию углекислого газа и ограничивает доступ кислорода, что позволяет получить прочный агломерат с заданным количеством остаточного углерода. 2 табл. i (Л с:

при заданном содержании остаточного углерода в нем получен при крупности топлива, запекаемого в агломерат, 6- 8 мм и пористости оболочки из карбонатного марганцевого концентрата, равной 25-30%. При увеличении размеров зерен твердого топ:шва прочность снижается вследствие увеличения- в куске агломерата непропеченных объемов. При уменьшении размеров зерен топлива увеличивается возможность его более полного сгорания, развития высоких температур в слое, оплавления, что ведет к снижению прочности

0

5

лы окатьшали в течение 5-6 мин, пористость оболочки составила 27%.

Затем гранулы смешивали с основной шихтой и весь материал загружали в чашу для спекания. Содержание твердого- топлива с накатанной оболочкой в шихте для спекания составляло 8,7%, содержание углерода в шихте, сверх необходимого для спекания - 7,2%.

Высота слоя шихты 320 мм, разрежение под решеткой 700 мм вод.ст., время зажигания 1,5 мин. Оценка качества агломерата проводилась по известным методикам.

3 1

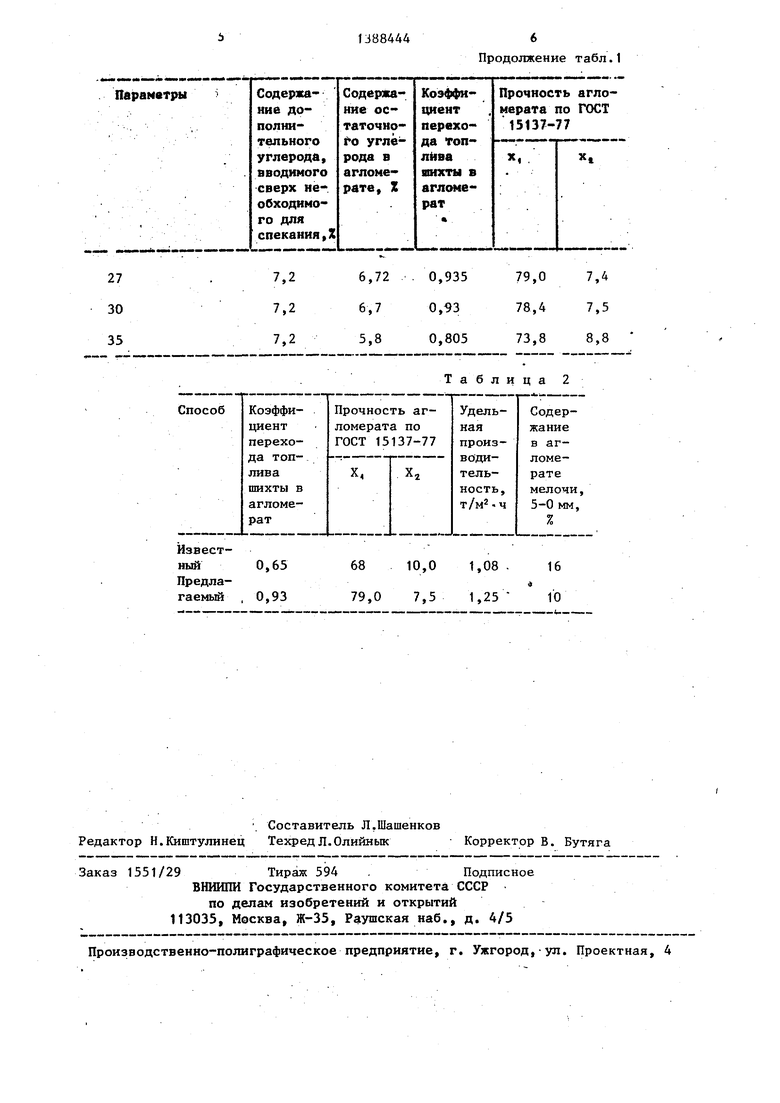

Результаты спеканий известным и предлагаемым способами приведены в табл. 2.

Способ возможно осуществить на действующих аглофабриках по производству марганцевого агломерата. Перед дроблением коксика в дробилках производят вьщеление из его состава фракции 6-8 мм путем рассева на механическом грохоте. Вьщеленный кок- сик увлажняют водой при транспортировке его по конвейеру и транспортируют в расходный бункер под чашевым окомкователем. В окомкователь одновременно с коксиком дозируется тонкодисперсный марганцевый карбонатньй концентрат. После окомкования материалов и уплотнения полученных гранул в окомкователе их транспортируют в барабан вторичного смешивания для смешивания с общей шихтой.

Данные табл. 2 свидетельствуют о преимуществах предлагаемого способа по сравнению с известным: увеличение удельной производительности агломаши ны На 0,13 , снижение количества мелочи на 6 абс.%. Кроме того, исРазмер частиц твердого топлива, вводимого в шихту сверх необходимого для спекания, мм

4-6

6-8

8--10

Пористость оболочки, накатг3.нной на твердое топливо,%

20

25

38-8444

пользование агломерата с высокой прочностью и запеченным в нем углеродом, вследствие тесного контакта вос- становителя с окислами металла, при выплавке марганцевых сплавов позволяет улучшить электрический режим фер- росплавной печи с экономией электроэнергии.

Формула изобретения

Способ получения марганцевого агломерата с остаточным углеродом, включающий введение твердого топлива в шихту в количестве, превьш1ающем необходимое для спекания, его предварительную обработку, смешивание и спекание шихты на агломашине, о т л и чающийся тем,- что, с целью получения заданного количества остаточного углерода в агломерате и увеличения его прочности, на топливо, крупностью 6-8 мм, которое вводят

сверх необходимого для спекания, предварительно накатьтают оболочку из тонкодисперсного карбонатного марганцевого концентрата, обеспечивая ее пористость 25-30%.

Таблица 1

0,76 0,93 0,83

0,84 0,925

71,28,2

78,87,5

74,18,0

74,68,0

78,67,35

27 30 35

Известный 0,65 Предлагаемый , 0,93

Продолжение табл.1

Таблица 2

68

10,0 1,08 - 16

79,0 7,5 1,25

10

| Способ производства агломерата | 1974 |

|

SU470534A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ производства агломерата с остаточным углеродом | 1978 |

|

SU692876A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-17—Подача