Изобретение относится к области металлургии, в частности к химико-термической обработке деталей из тугоплавких материалов ниобия, молибдена и из высоколегированных сталей, и может найти применение в электронике, приборостроении, электротехнике, а также в инструментальной промышленности при упрочении специальных инструментов.

Известен способ борирования тугоплавких молибдена и ниобия с установкой деталей в контейнеры с плавким раствором в составе, содержащем карбид бора с добавкой в качестве активатора хлористого аммония (Л.А.Сосновский и др. Порошковая металлургия, 1972, №9, с.75-78).

Способ не обеспечивает формирования равномерных, плотных слоев, особенно на ниобии, трудоемок в исполнении и энергозатратен.

В других вариантах борирования тугоплавких металлов при обработке в заваренных металлических контейнерах детали помещаются в составы, содержащие аморфный бор, буру, карбид бора и наиболее активные инициаторы процесса - фторсодержащие соединения калия, например KBF4 (Г.В.Борисенок и др. Химико-термическая обработка металлов и сплавов. Справочник. М., Металлургия, 1981, с.119-120).

Недостатками технологии являются низкая скорость борирования и карбоборирования, неравномерность диффузионных слоев, пористость и хрупкость при проведении процессов даже при температурах до 1130°С, в том числе при нанесении на детали обмазок с активаторами из йодистых или хлористых соединений аммония.

Наиболее близким к заявляемому решению является способ борирования с использованием состава, содержащего гексаборид лантана как источник активного бора, тетраборфторат аммония в качестве активатора, окись алюминия в качестве наполнителя с проведением процесса при 1100°С в заваренных металлических контейнерах с дренажным отверстием (А.С. №1070207, МПК С 23 С 9/02, опубл. 30.01.84, БИ №4).

К недостаткам названного способа можно отнести многокомпонентность состава, нетехнологичность и неэффективность способа при обработке прецизионных деталей с внутренними каналами, неравномерность слоев по толщине и свойствам по внутренним полостям и поверхностям изделий.

Предлагаемый способ решает задачу повышения качества обработанных поверхностей за счет формирования стабильных диффузионных слоев, являющихся барьерными при контактном взаимодействии в эксплуатации с борсодержащими эмиттерами, снижения продолжительности процесса, увеличив скорость обработки, и снижения трудоемкости процесса за счет упрощения упаковки и разборки контейнеров.

Для достижения названного технического результата предлагается размещать непосредственно в каналах, отверстиях, полостях деталей смеси гексаборида лантана LaB6 с тетраборфторатом аммония и электрокорундом, взятых в соотношениях 1:0,3:1. При этом гексаборид лантана LaB6 активно диссоциирует в присутствии фторсодержащего компонента с образованием атомарно активного бора. Детали размещают в загрузочном контейнере, засыпая борсодержащими менее активными компонентами, и устанавливают во внешний контейнер. Загрузочный контейнер устанавливают во внешний контейнер, обеспечивая двухстороннюю изоляцию всей садки от воздействия воздушной среды путем размещения углеродосодержащего компонента (угля древесного) через изолирующие термостойкие прокладки. При этом предусмотрено и исключено прямое взаимодействие деталей с углеродосодержащей средой через асбестовые или огнеупорные керамические прокладки, а высота наружного контейнера, равная высоте загрузочного, обеспечивает защиту от окисления, позволяет дренажировать избыточные газы и иметь защитную атмосферу вокруг загрузочного контейнера. Отпадает необходимость заварки крышки контейнера либо создание плавкого затвора, одновременно упрощаются разборка и выгрузка деталей после окончания процесса.

Применение менее активных борсодержащих компонентов для наружной засыпки вокруг деталей не только снижает затраты на материалы, но также существенно уменьшает возможность образования боридного и карбоборидного слоя на наружных поверхностях деталей и необходимость снятия части этого слоя с наружных поверхностей шлифованием для подготовки зон под сварку и пайку борированных деталей.

Карбид бора, нитрид бора и порошки мехобработки керамики БГП, содержащей равные количества BN и SiO2, недефицитны, не приводят к спеканию смеси при выбранных условиях форсированного нагрева до температур 1050-1060°C, при этом для реальных процессов формирования боридных и карбоборидных слоев в каналах и полостях прецизионных деталей не требуется более высокого, обычно назначаемого режима 1100-1150°С и соответственно более высокотемпературного оборудования.

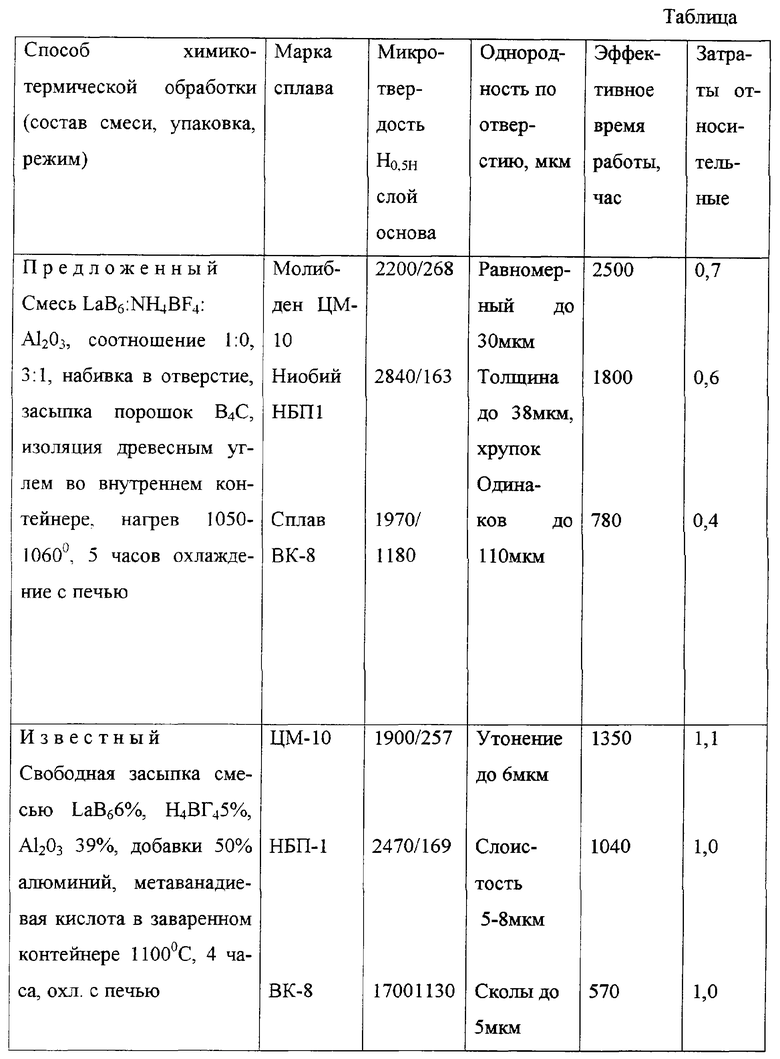

На прилагаемых графических материалах приводится:

фиг.1 - схема укладки и упаковки деталей с набивкой каналов деталей активированной смесью, засыпкой зонной в борсодержащем компоненте и защитой от воздействия с внешней средой через углеродосодержащие компоненты в удлиненном загрузочном контейнере;

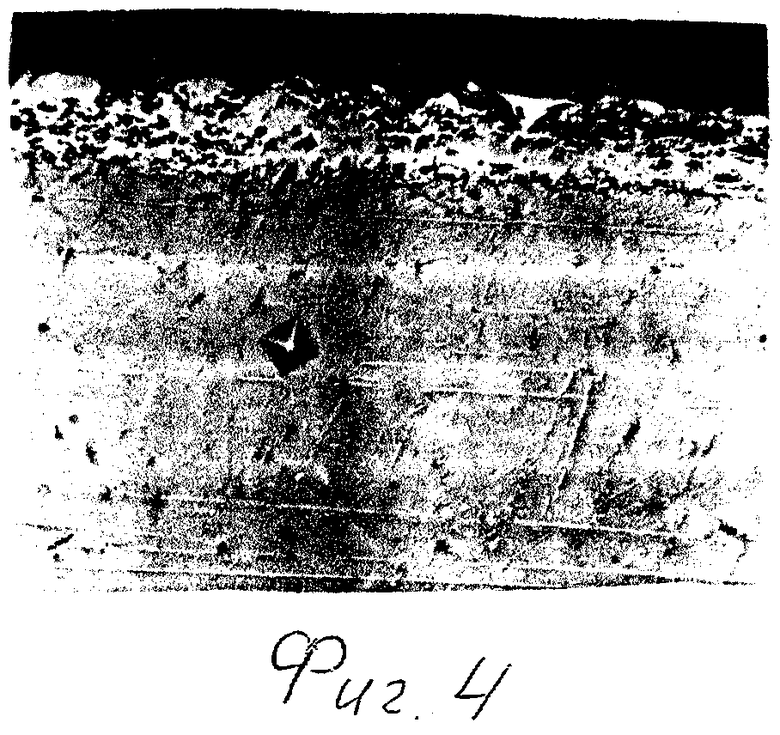

фиг.2 - макроструктура капсулы из молибдена и обоймы из ниобия после карбоборирования по разработанному способу;

фиг.3 - микроструктура диффузионных слоев на ниобии (а) и молибдене (б), после карбоборирования при 1050°С, 3 часа, ×150;

фиг.4 - микроструктура диффузионных слоев на молибдене после карбоборирования при 1050°С, 3 часа, ×150.

Обозначения, принятые на чертежах:

1 - основной загрузочный контейнер; 2 - наружный цилиндрический контейнер, равный по высоте основному; 3, 7 - изолирующая угольная засыпка; 4 - детали с набивкой активной смесью для борирования; 5 - борсодержащая порошковая засыпка в зоне диффузионного насыщения; 6 - ограничительная нейтральная прокладка.

Как видно из схемы, приведенной на фиг.1, укладка и упаковка более проста, чем в завариваемом контейнере с крышкой и дренажными отверстиями (ближайший аналог), подготовка и проведение процесса также существенно проще, чем при использовании шликеров для заполнения отверстий и полостей борирующей пастой.

Изобретение иллюстрируется примерами осуществления способа на прецизионных деталях ЭРД МТ (электрических реактивных двигателей малой тяги) и специальном инструменте - фильерах из твердых сплавов. Для проведения карбоборирования использовали контейнеры из труб стали 10 диаметром 100 и 130 мм, обработку вели в камерных электропечах СНО-4. 6. 8/10 и СНОЛ 1, 6, 2, 5.1/11И2. Набивку каналов вели смесью из гексаборида лантана, порошка для изготовления эмиттеров по ТУ 06373-84, тетраборфтората аммония NH4BF4 по ТУ 6-09-1080-76, окиси алюминия Al2O3 по ТУ 6-09-426-Ж-75. Для борсодержащих засыпок использовали порошки борнитридкремниевых керамик БГП, БГП-10 по ТУ АДИ 108-77, абразивный порошок инструментальный карбида бора, а для изоляционной засыпки применяли отработанный карбюризатор по ГОСТ 2407-74Е и древесный уголь по ГОСТ 6217-74.

Пример 1. Втулки-обоймы эмиссионного узла катода ЭРД МТ изготовляли из прутка ниобия НБП1 по ТУ 48-4-241-73 диаметром 8 мм при диаметре канала 3,5 мм. После набивки канала активной смесью, содержащей 1,46 г гексаборида лантана, 1,46 г окиси алюминия и 0,48 г тетраборфтората аммония, проводили карбоборирование по предложенному способу с расположением деталей в засыпке из карбида бора и защитой углесодержащим компонентом - древесным углем в верхней и нижней части загрузочного контейнера, помещаемого в наружный контейнер равной высоты.

После загрузки в печь, разогретую до 1050°С, и прогрева садки давали выдержку в течение 5 часов и охлаждение вели с печью. Обработка позволила получить в рабочем канале диффузионный слой, содержащий бориды NbB2 и карбобориды Nb(BC) толщиной 35-40 мкм, прочно связанный с основой и имеющий микротвердость Н0,5H=161-172. При этом на наружной поверхности деталей слой был минимален и не превышал 10-15 мкм (фиг.3).

Это позволило при высокотемпературном разогреве канала катода до 1600-1800°С предотвратить контактное борирование с эмиттером из чистого LaB6 и охрупчивание обоймы при увеличении ресурса в 1,5 раза. Время на упаковку и разборку садки сократилось в 1,2 раза, а расходы на компоненты смеси сократились в сравнении с известным способом на 40%.

При уменьшении доли гексаборида лантана и тетраборфтората в составе смеси, наполняющей канал, снижались толщина и однородность получаемого диффузионного слоя.

Пример 2. Капсулы катодов из молибдена марки 4604 по ТУ 1-9-751-73 прутка 12 мм тонкостенные, с диаметром канала размещения эмиттера 1,9-2,2 мм подвергали химико-термической обработке по предложенному способу. Каналы капсул заполняли составом, содержащим гексаборид лантана, тетраборфторат аммония и окись алюминия - электрокорунд, в соотношении 1:0,3:1.

Капсулы, размещенные в засыпке из нитрида бора в пространстве между ограничивающими прокладками из листового асбеста, находились в контейнере с засыпкой нижней и верхней зон отработанным древесноугольным карбюризатором. Внешний контейнер, равный по высоте с загрузочным, имел зазор с основным до 3 мм, при этом вся садка помещалась в печь при 1060°С и выдержка составляла 4,5 часа после сквозного прогрева в течение 1,5 часов. После чего вся садка охлаждалась до 100°С со скоростью охлаждения печи и выгружалась для разбора и распаковки.

В результате обработки на внутренней поверхности канала сформирован дифузионный слой толщиной 24-27 мкм, содержащий бориды Мо2В, Мо2В2, присутствуют также карбиды типа Мо2С. Микротвердость слоя достигает Н0,5H=2010-2040. Слой достаточно тверд, хрупок, но надежно защищает молибден от ускоренного контактного взаимодействия при последующем разогреве эмиттера из гексаборида лантана в составе катода двигателя, как следствие, обеспечивается ресурс работы катода в несколько тысяч часов.

Способ более прост в осуществлении, менее энерго- и ресурсозатратен в сравнении с известными технологиями борирования из паст, шликерных обмазок, а также полной объемной засыпки в борсодержащие активированные смеси.

Пример 3. Фильеры вытяжки капиллярных трубок из сталей 12XI8HIOT и 15ХI8НI2С4ТЮ изготовляли из твердого сплава ВК-20, диаметр отверстия фильер был 1,2-4 мм, упрочающую химико-термическую обработку проводили по предложенному способу с набивкой рабочего канала, высотой от 3 до 8 мм составом, содержавшим 20 г гексаборида лантана, 0,6 г тетраборфтората аммония, 20 г электрокорунда белого. При этом в основном контейнере садка размещалась в средней части, между изолирующими шамотовыми прокладками, в засыпке из карбида бора фракции 30-40 мкм, а изоляцию в верхней части и нижней части контейнера проводили засыпкой колотого древесного угля.

После размещения загрузочного контейнера высотой 120 мм в наружный этой же высоты садка помещалась в электропечь, разогретую до 1050°С, и после прогрева проводилась выдержка в течение 6 часов с последующим охлаждением с печью до 120°С и выгрузкой на воздух.

Карбоборидный слой на рабочих поверхностях фильер толщиной 120-140 мкм был прочно связан с основой, имел микротвердость Н0,5H=1760-1980 и имел износостойкость после алмазной доводки выше в 1,7 раза, чем при обработке по известной технологии. Класс чистоты поверхности капиллярных трубок повысился, исключены наволакивание и изменение геометрии трубок. Трудоемкость и энергозатраты, а также расход компонентов снизились на 30-40%.

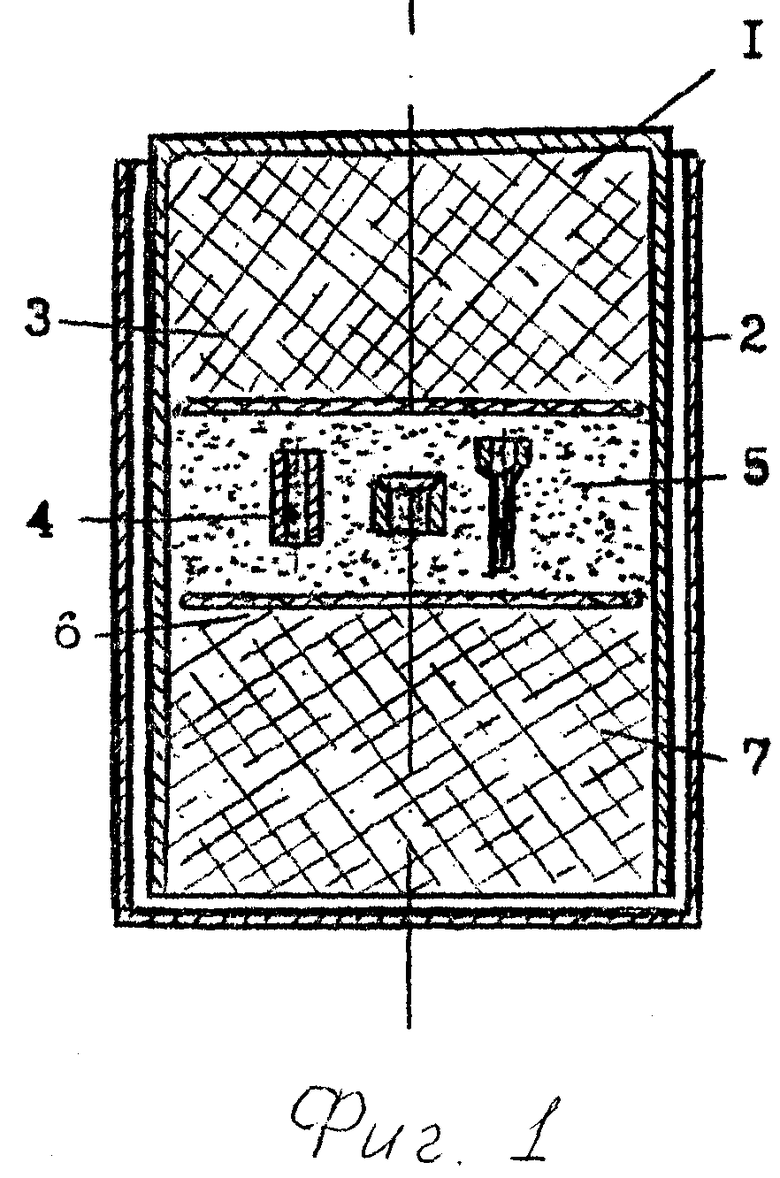

В таблице приведены свойства диффузионных слоев, получаемых при карбоборировании тугоплавких металлов, твердых сплавов в рабочих каналах полых деталей по предложенному способу и по известной технологии

Результаты исследований и технологических испытаний прецизионных деталей ЭРД из молибдена и ванадия, а также мелкоразмерного инструмента из твердых сплавов и быстрорежущей стали с отверстиями и каналами малых диаметров 1,8-5 мм показали возможность создания равномерных по толщине тонких барьерных слоев и износостойких рабочих каналов с однородными, прочно связанными с основой боридами и карбоборидами. В результате были получены детали и инструмент с эксплуатационными свойствами и характеристиками превышающими обработанные по известным технологическим схемам борирования в порошках, расплавах, шликерах различного состава.

Предложенный способ прост в осуществлении в условиях опытных производств, экономичен и экономически целесообразен для специальных деталей и инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ С ФОРМИРОВАНИЕМ САМООРГАНИЗУЮЩИХСЯ ИЗНОСОСТОЙКИХ СЛОЕВ КАРБИДОВ | 2001 |

|

RU2213160C2 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Состав для борирования стальных изделий | 1980 |

|

SU876780A1 |

| Ферромагнитный абразивный материал и способ его получения | 1987 |

|

SU1502284A1 |

| Способ изготовления изделий | 1988 |

|

SU1523287A1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке деталей из тугоплавких материалов и из высоколегированных сталей, и может быть использовано в электронике, приборостроении, электротехнике, а также в инструментальной промышленности при упрочнении специальных инструментов. Способ включает высокотемпературный нагрев для диффузионного насыщения в смеси с укладкой деталей в двойной контейнер. Смесь содержит гексаборид лантана, тетраборфторат аммония с наполнителями и электрокорунд, взятые в соотношении 1:0,3:1. Насыщающую смесь набивают во внутренние каналы полостей, подвергаемых карбоборированию, и размещают детали в изолированной средней зоне в засыпке из борсодержащего компонента. Заполняют донную и верхнюю часть загрузочного контейнера древесным углем через изолирующие прокладки из термостойкого материала. В частных воплощениях изобретения карбоборирование ведут с загрузкой садки в печь при 1050-1060°С и с охлаждением после окончания выдержки с печью до температуры 100-120°С. Техническим результатом изобретения является разработка способа, позволяющего получать покрытие, обладающее более высокими характеристиками микротвердости, износостойкости и однородности по покрываемому отверстию. 5 з.п. ф-лы, 4 ил., 1 табл.

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1987 |

|

SU1479549A1 |

| Состав для лазерного карбоборирования титановых изделий | 1989 |

|

SU1617047A1 |

| US 4533403 A, 06.08.1985 | |||

| Способ оценки технического состояния шестеренных гидронасосов | 1986 |

|

SU1372113A1 |

Авторы

Даты

2006-05-10—Публикация

2004-12-22—Подача