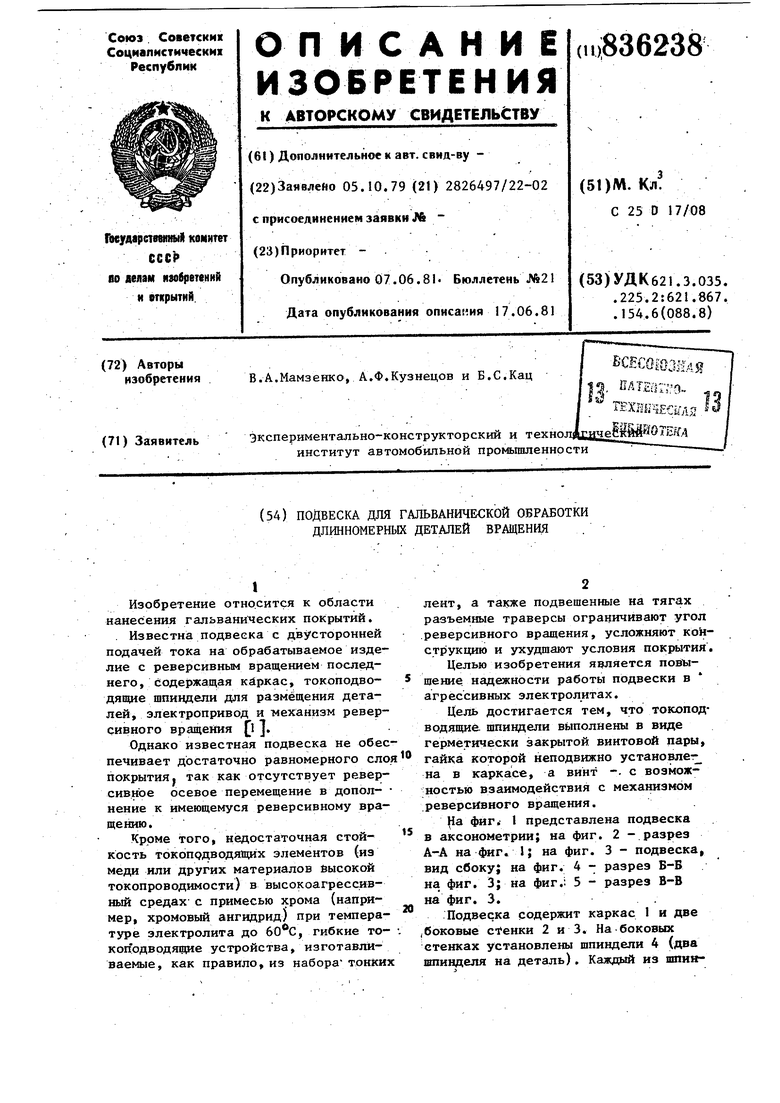

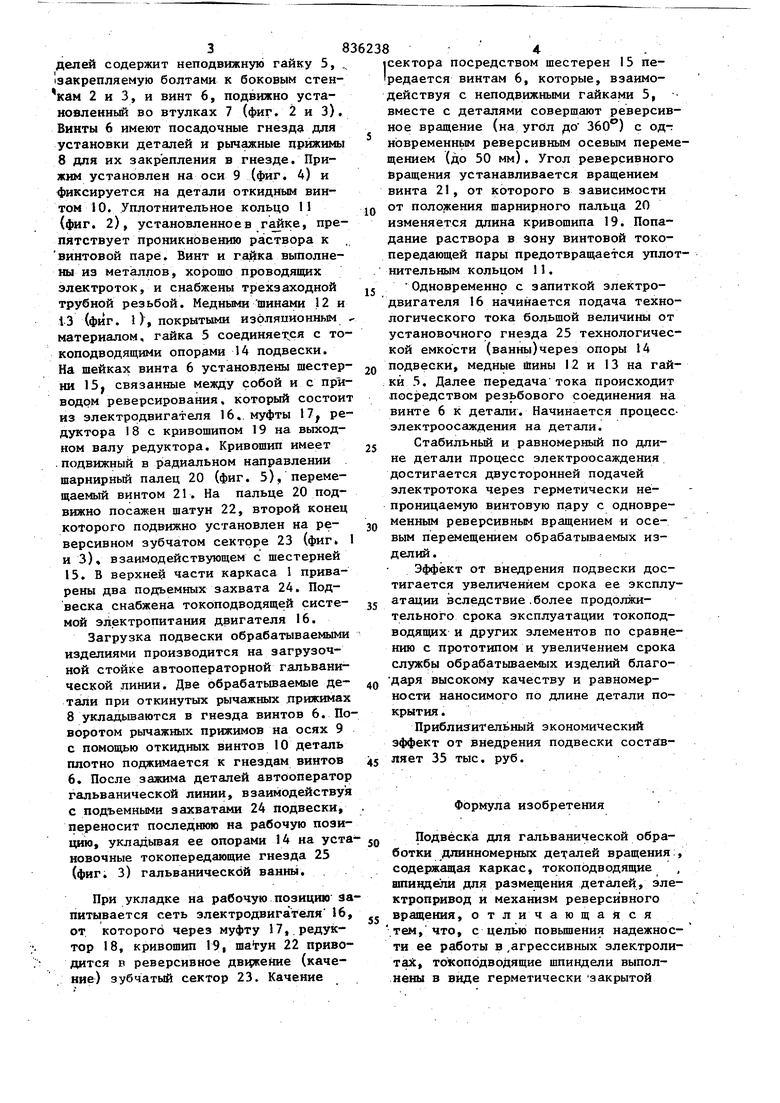

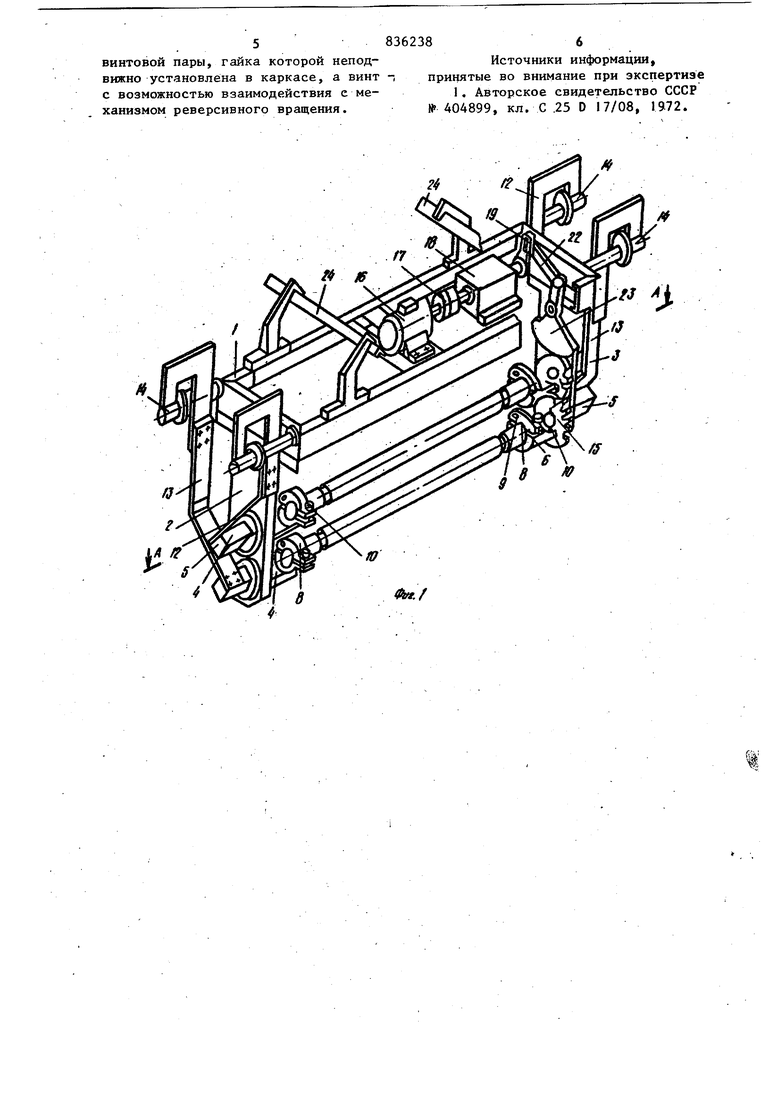

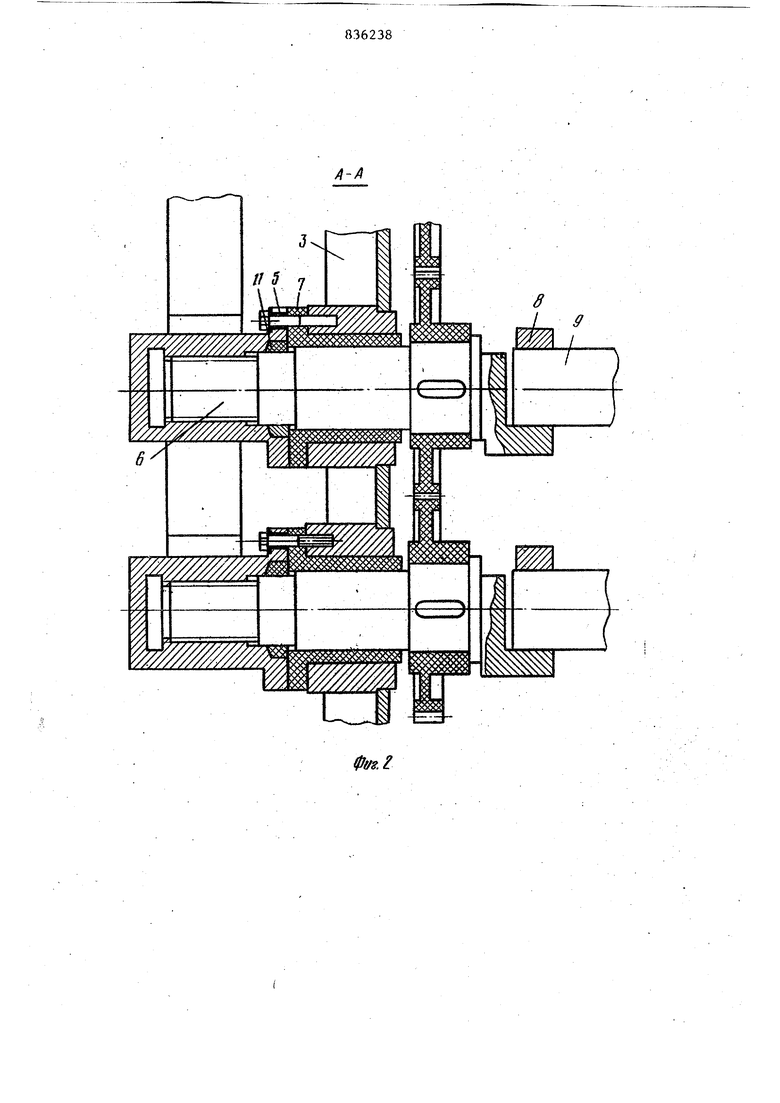

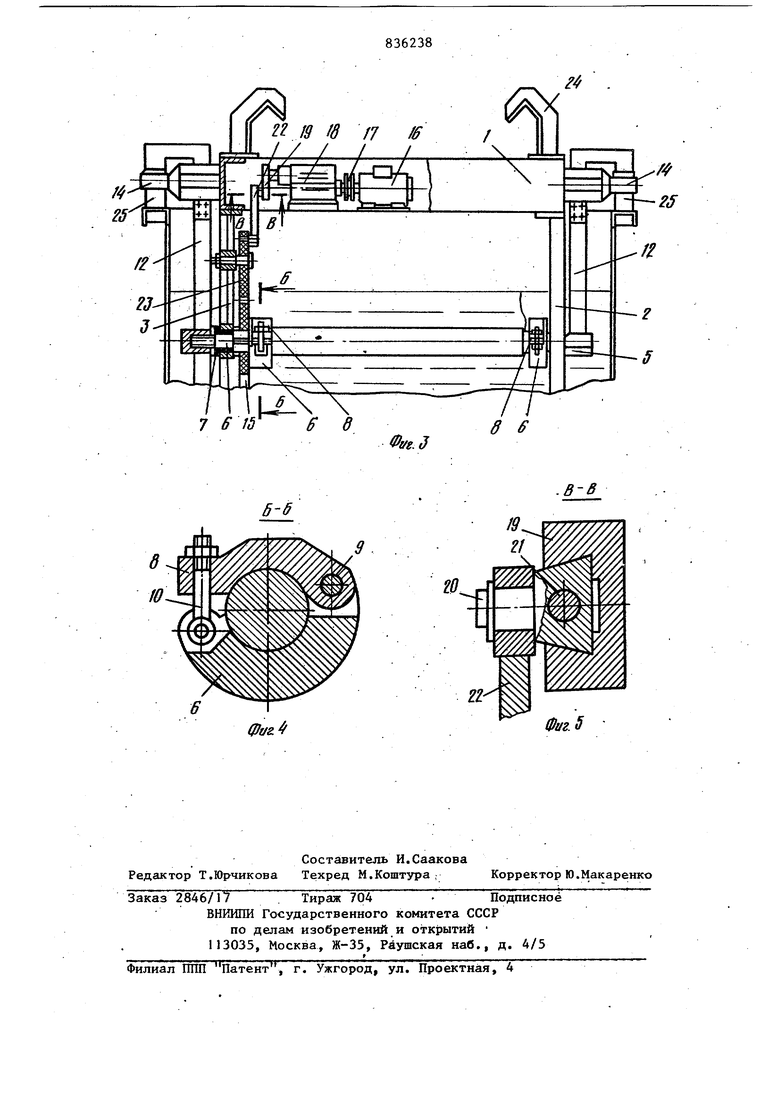

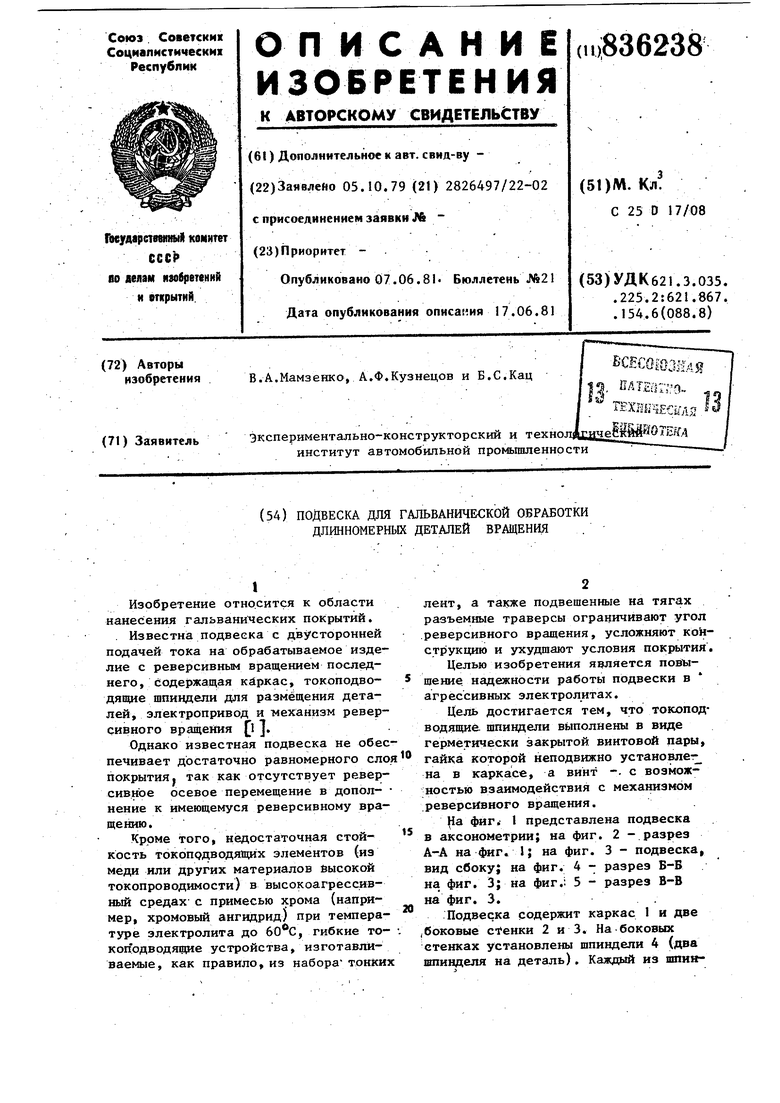

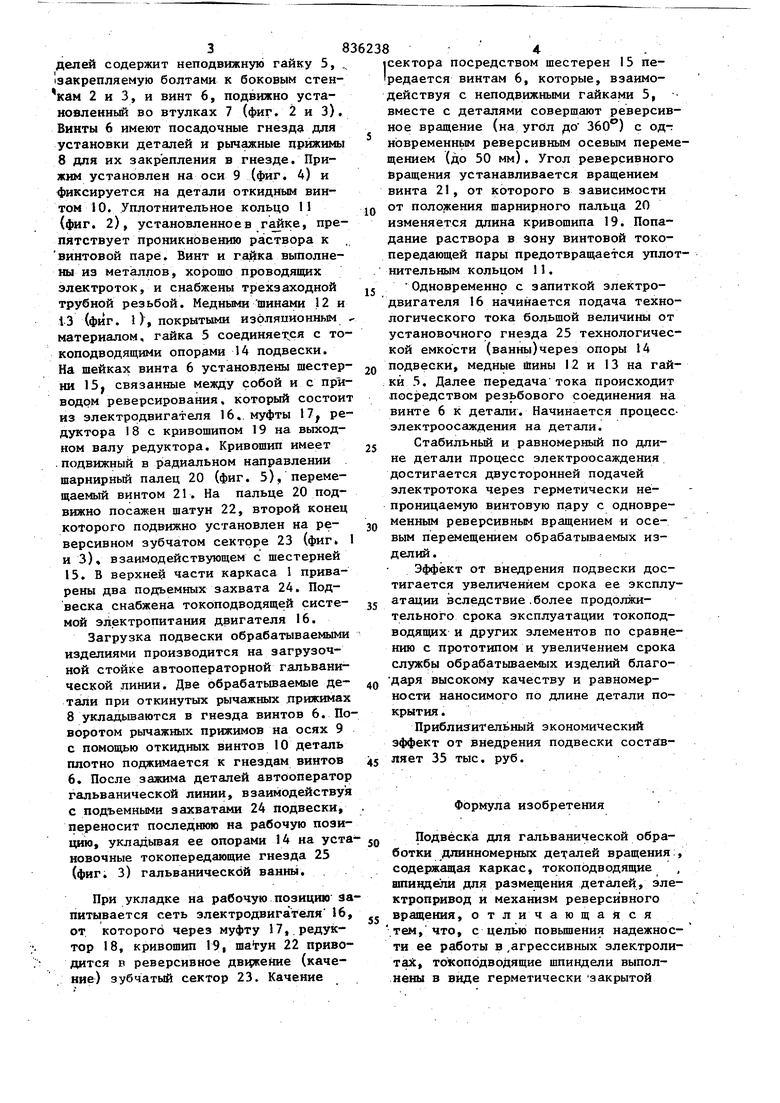

Изобретение относится к области нанесения гальванических покрытий. . Известна подвеска с двусторонней подачей тока на обрабатываемое изделие с реверсивным вращением последнего , йодержа щая каркас, токоподводящие шпиндели для размещения деталей, электропривод и механизм реверсивного вращения О } Однако известная подвеска не обес печивает достаточно равномерного сло покрытияJ так как отсутствует реверсивное осевое перемещение в дополнение к имеющемуся реверсивному вращению. Кроме того, недостаточная стойкость токопрдводящих элементов (из меди или других материалов высокой токопроводимости) в высокоагрессивный средах с примесью хрома (например, хромовый ангидрид) при температуре электролита до , гибкие токоподводящие устройства, изготавливаемые, как правило, из набора- тонких лент, а также подвешенные на тягах разъемные траверсы ограничивают угол .реверсивного вращения, усложняют конструкцию и ухудшают условия покрытия. Целью изобретения является повышение надежности работы подвески в агрессивных электролитах. Цель достигается тем, что токоподводящие шпиндели выполнены в виде герметически закрытой винтовой пары, гайка которой неподвижно установлег на в каркасе, а винт -. с возможностью взаимодействия с механизмом .реверсивного вращения. а фиг. 1 представлена подвеска в аксонометрии; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - подвеска, вид сбоку; на фиг. 4 - разрез Б-В на фиг. 3; на фиг.; 5 - разрез В-В на фиг. 3.. Подвеска содержит каркас 1 и две боковые сТенки 2 и 3. На боковых стенках установлены шпиндели 4 (два шпинделя на деталь). Каждый из шли делей содержит неподвижную гайку 5, ,, 1закрепляемую болтами к боковым стен кам 2 и 3, и винт 6, подвижно установленный во втулках 7 (фиг, И и З). Винты 6 имеют посадочные гнезда для установки деталей и рычажные прижимы 8 для их закрепления в гнезде. Прижим установлен на оси 9 (фиг, 4) и фиксируется на детали откидным винтом 10, Уплотнитель ное кольцо 11 (фиг, 2), установленное в гайке, препятствует проникновению раствора к винтовой паре. Винт и гайка выполнены из металлов, хорошо проводящих электроток, и снабжены трехзаходной трубной резьбой, Медныьш шинами 12 и 13 (фиг, l), покрытыми избляиионным материалом, гайка 5 соединяет ся с токоподводящими опорами 14 подвески. На шейках винта 6 установлены шестерни 15, связанные между собой и с приводом реверсирования, который состоит из электродвигателя 16. муфты 17 редуктора 18 с кривошипом 19 на выходном валу редуктора. Кривошип имеет .подвижный в радиальном направлении шарнирный палец 20 (фиг. 5), перемещаемый винтом 21, На пальце 20 подвижно посажен шатун 22, второй конец которого подвижно установлен на реверсивном зубчатом секторе 23 (фиг, и 3), взаимодействующем с шестерней 15, В верхней части каркаса 1 приварены два подьемных захвата 24, Подвеска снабжена токоподводящей системой электропитания двигателя 16, Загрузка подвески обрабатываемыми изделиями производится на загрузочной стойке автооператорной гальванической линии. Две обрабатьшаемые детали при откинутых рычажных .прижимах 8 укладьшаются в гнезда винтов 6, По воротом рычажных прижимов на осях 9 с помощью откидных винтов 10 деталь плотно поджимается к гнездам винтов 6. После зажима деталей автооператор гальванической линии, взаимбдейству;я с подъемными захватами 24 подвески, переносит после чнюю на рабочую позицию, укладывая ее опорами 14 на уста новочные токопередающие гнезда 25 (фиг, 3) гальванической ванны. При укладке на рабочую позицию за питывается сеть злектродвигатёля 16, от которого через муфту 17,.редуктор 18, кривошип 19, шагун 22 приводится в реверсивное дв19кение (качение) зубчатый сектор 23. Качение сектора посредством шестерен 15 передается винтам 6, которые, взаимодействуя с неподвижными гайками 5, вместе с деталями совершают реверсивное вращение (на угол до 360) с од-г новременньм реверсивным осевым перемещением (до 50 мм), Угол реверсивного вращения устанавливается вращением винта 21, от которого в зависимости от положения шарнирного пальца 20 изменяется длина кривошипа 19, Попадание раствора в зону винтовой токопередающей пары предотвращается уплотнительным кольцом 11, Одновременно с запиткой электродвигателя 16 начинается подача технологического тока большой величишл от установочного гнезда 25 технологической емкости (ванны)через опоры 14 подвески, медные Шины 12 и 13 на гайки 5, Далее передача тока происходит лосредством резьбового соединения на винте 6 к детали. Начинается процессэлектроосаждения на детали, Стабильный и равномерный по длине детали процесс электроосаждения достигается двусторонней подачей электротока через герметически непроницаемую винтовую пару с одновременным реверсивным вращением и осевым перемещением обрабатываемых изделий, Эффект от внедрения подвески достигается увеличением срока ее эксплуатации зследствие .более продолжительного срока эксплуатации токоподводящих и других элементов по сравнению с прототипом и увеличением срока службы обрабатьшаемых изделий благодаря высокому качеству и равномерности наносимого по длине детали покрытия. Приблизительный экономический эффект от внедрения подвески составляет 35 тыс. руб. Формула изобретения Подвеска для гальванической обработки длинномерных деталей вращения:, содержащая каркас, токопОдводящие , шпивдели для размещения деталей, электропривод и механизм реверсивного вращения, отличающаяся тем, что, с целью повьш1ения надежности ее работы в,агрессивных электролитах, токоподводящие шпиндели выполнены в виде герметически закрытой

винтовой пары, гайка которой неподвижно установлена в каркасе, а винт -, с возможностью взаимодействия с механизмом реверсивного вращения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №404899, кл. С .25 D 17/08, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования и полирования оптических деталей | 1987 |

|

SU1449327A1 |

| Подвеска для гальванической обработки длинномерных деталей вращения | 1988 |

|

SU1638215A1 |

| Устройство для гальванической обработки деталей | 1989 |

|

SU1730213A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| ТОКОПРОВОДЯЩЕЕ УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ВАННЫ | 1994 |

|

RU2081215C1 |

| Подвеска для нанесения гальванических покрытий | 1981 |

|

SU1014998A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНЫЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2022 |

|

RU2801976C1 |

| ПОДВЕСКА ДЛЯ ХРОМИРОВАНИЯ ТРУБ В ГОРИЗОНТАЛЬНОМ ПОЛОЖЕНИИ | 2014 |

|

RU2572660C1 |

| ПОДВЕСКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2072001C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2009 |

|

RU2430199C2 |

f Ш 18 /7 / / I I 8 Феед ff

6-5

Фаг.

n

Фаг. 5

Авторы

Даты

1981-06-07—Публикация

1979-10-05—Подача