(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ШЛИКЕРА

12

Этот способ н-аиболее близок к изобретению.

Однако он не позволяет получить шликер с минимальной вязкостью и стабильной влажностью на минимально-возможном уровне, уменьшить перерасход электролита. Это обусловлено тем, что расход электролита не регулируют отдельно от расхода воды. Кроме того, учитывая неоднозначность связи вязкости и влажности с мощностью, потребляемой приводом роторной мельницы-мешалки, и влияние дрейфа статической характеристики разжижения на качество управления, невозможно получить шлнкер на выходе роторной мельни/цы-мешалки с заданными физико-химическими характеристиками.

Целью изобретения является получение шликера с минимальной вязкостью и стабильной влажностью на минимально допустимом уровне, а компенсация изменения влажности керамического сырья.

Это достигается тем, что в способе автоматического регулирования прОЦесса получения шликера из керамического сырья, включающем измерение расходов воды, электролита, керамического сырья, мощности, затрачиваемой на размол керамического сырья, и влажности шликера, изменение расходов электролита и воды, устанавливают расход электролита, соответствующий минимальному значению мощности, затрачиваемой на размол керамического сырья, а изменение расхода воды осуществляют пропорционально разности суммой величин, пропордиональпых расходу воды и установленному расходу электролита, и величиной, пропорциональной расходу керамического сырья. Кроме -ТОГО, дополнительно изменяют расход воды до достижения суммы величин, пропорционал-ьных расходам воды, электролита и разности между измеренной влажностью полученного шликера и заданной влажностью величины, пропорциональной расходу .керамического сырья.

Способ автоматического регулирования процесса получения шликера из керамического сырья осуществляется следующим образом.

Керамическое сырье, воду и электролит подают в механизм для размола керамического сырья, где происходит механическое и гидродинамическое измельчение и первоначальный роспуск в водной среде электролита керамического сырья. Измеряют мощность, потребляемую механизмом для размола керамического сырья, и в зависимости от величины мощности регулируют расход электролита.

Если при изменении расхода электролита мощность, потребляемая механизмом для размола керамического сырья, уменьшается, то в этом случае увеличивают расход электролита до того момента, когда

значение величины мощности остается постоянным. Необходимо поддерживать значение расхода электролита соответствующим положению, при котором изменение последнего в сторону увеличения или уменьшения вызывает увеличение мощности, потребляемой механизмом для размола керамического сырья.

Если при увеличении расхода электролита мощность, потребляемая механизмом для размола керамического сырья, будет возрастать, необходимо уменнщать расход электролита до тех пор, пока величина мощности, потребляемой механизмом для размола керамического сырья, станет постоянной.

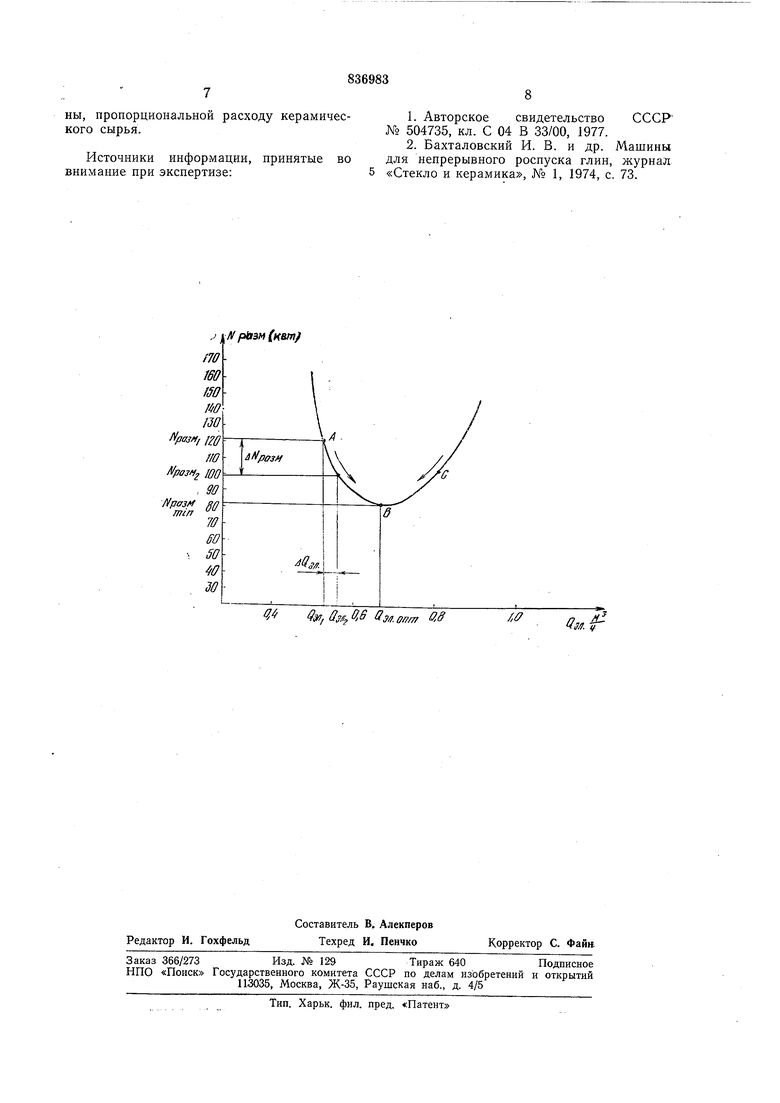

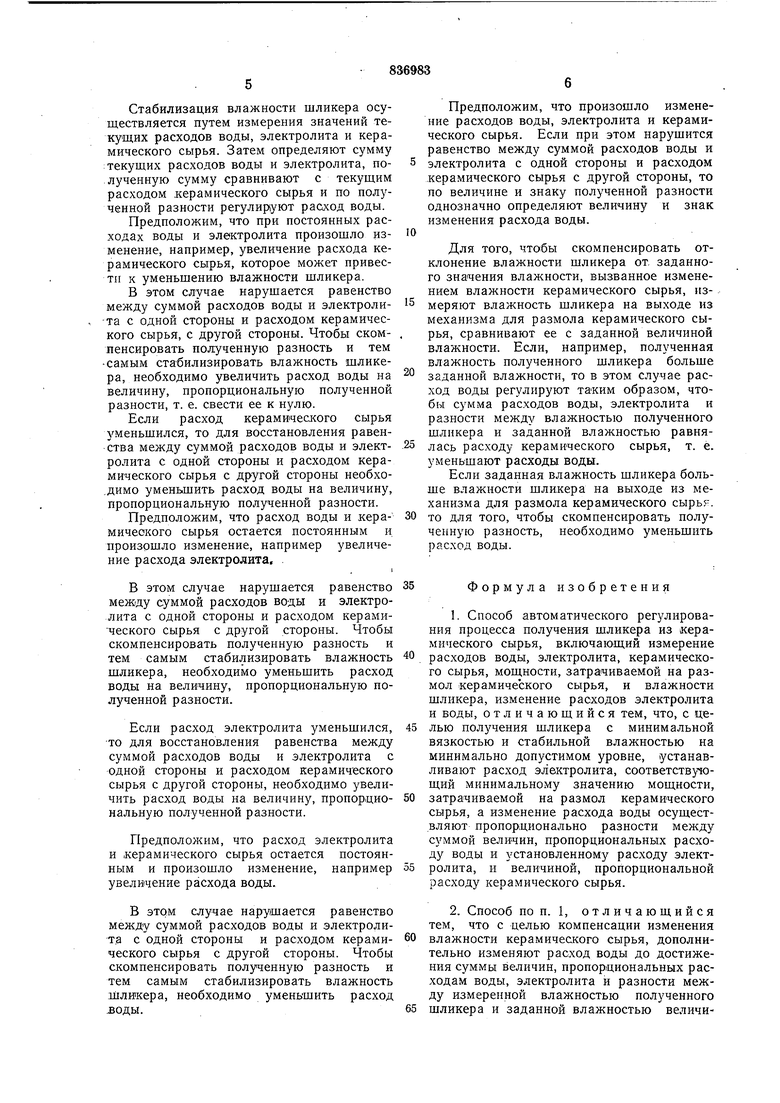

На чертеже изображена кривая, показывающая зависимость мощности, потребляемой механизмом для размола керамического сырья, от расхода электролита, при этом по оси ординат отложена -мощность, потребляемая механизмом для размола керамического сырья, в квт, а по оси

мабсцисс-Qэл - расход электролита в -

при определенных расходах воды и керамического сырья.

При рассмотрении кривой видно, что если мощность, затрачиваемая на размол керамического сырья, равна Л/разм,, а расход электролита равен , то этому режиму соответствует точка А, находящаяся на левом склоне кривой. Для того, чтобы найти оптимальный расход электролита Qs.i.onr при котором мощность, затрачиваемая на размол керамического сырья, имеет минимальное значение .мин, т. е. установить режим, соответствующий точке В на кривой, необходимо ,увеличивать расход электролита.

И при дальнейшей работе необходимо поддерживать значение расхода электролита, равное Q n-om- Как видно из кривой, изменение значения Сэл.опт в сторону уменьщения или увеличения вызывает увеличение мощности, затрачиваемой на размол керамического сырья.

Таким образом, на кривой точка В соответствует минимальной вязкости шликера.

Если мощность, затрачиваемая на размол керамического сырья, равна Мрази,, а расход электролита Сэлз. то этому режиму соответствует точка С, находящаяся на правом склоне кривой.

Для того, чтобы найти оптимальный расход электролита Qan-oni, при котором мощность, затрачиваемая на размол керамического сырья, имеет минимальное значение, т. е. установить режим, соответствующий точке В на кривой, необходимо уменьшить расход электролита. При увеличении расхода электролита увеличивается РН раствора, вызывающий его перещелачивание.

Стабилизация влажности шликера осуществляется путем измерения значений текущих расходов воды, электролита и керамического сырья. Затем определяют сумму текущих расходов воды и электролита, полученную сумму сравнивают с текущим расходом керамического сырья и по полученной разности регулир1уют расход воды.

Предположим, что при постоянных расходах воды и электролита произощло изменение, например, увеличение расхода керамического сырья, которое может привести к уменьшению влажности шликера.

В этом случае нарушается равенство между суммой расходов воды и электролита с одной стороны и расходом керамического сырья, с другой стороны. Чтобы скомпенсировать полученную разность и тем самым стабилизировать влажность шликера, необходимо увеличить расход воды на величину, пропорциональную полученной разности, т. е. свести ее к нулю.

Если расход керамического сырья уменьшился, то для восстановления равенства между суммой расходов воды и электролита с одной стороны и расходом керамического сырья с другой стороны необходимо уменьшить расход воды на величину, пропорциональную полученной разности.

Предположим, что расход воды и керамического сырья остается постоянным и произошло изменение, например увеличение расхода электролита.

В этом случае нарущается равенство между суммой расходов воды и электролита с одной стороны и расходом керамического сырья с другой стороны. Чтобы скомпенсировать полученную разность и тем самым стабилизировать влажность щликера, необходимо уменьщить расход воды на величину, пропорциональную полученной разности.

Если расход электролита уменьщился, то для восстановления равенства между суммой расходов воды и электролита с одной стороны и расходом керамического сырья с другой стороны, необходимо увеличить расход воды на величину, пропорциональную полученной разности.

Предположим, что расход электролита и керамического сырья остается постоянным и произошло изменение, например увеличение расхода воды.

В этом случае нару)щается равенство между суммой расходов воды и электролита с одной стороны и расходом керамического сырья с другой стороны. Чтобы скомпенсировать полученную разность и тем самым стабилизировать влажность шликера, необходимо уменьшить расход

JBOДЫ.

Предположим, что произошло изменение расходов воды, электролита и керамического сырья. Если при этом нарущится равенство между суммой расходов воды и

электролита с одной стороны и расходом керамического сырья с другой стороны, то по величине и знаку полученной разности однозначно определяют величину и знак изменения расхода воды.

Для того, чтобы скомпенсировать отклонение влажности шликера от. заданного значения влажности, вызванное изменением влажности керамического сырья, измеряют влажность шликера на выходе из механизма для размола керамического сырья, сравнивают ее с заданной величиной влажности. Если, например, полученная влажность полученного шликера больще заданной влажности, то в этом случае расход воды регулируют таким образом, чтобы сумма расходов воды, электролита и разности междз влажностью полученного щликера и заданной влажностью равнялась расходу керамического сырья, т. е. уменьщают расходы воды.

Если заданная влажность щликера больше влажности щликера на выходе из механизма для размола керамического сырья.

то для того, чтобы скомпенсировать полученную разность, необходимо уменьшить расход воды.

Формула изобретения

1.Способ автоматического регулирования процесса получения шликера из керамического сырья, включающий измерение расходов воды, электролита, керамического сырья, моц;ности, затрачиваемой на размол керамического сырья, и влажности щликера, изменение расходов электролита и воды, отличающийся тем, что, с целью получения шликера с минимальной вязкостью и стабильной влажностью на минимально допустимом уровне, устанавливают расход электролита, соответствующий минимальному значению мощности, затрачиваемой на размол керамического сырья, а изменение расхода воды осуществляют пропорционально разности между суммой величин, пропорциональных расходу воды и установленному расходу электролита, и величиной, пропорциональной расходу керамического сырья.

2.Способ по п. 1, отличающийся тем, что с целью компенсации изменения влажности керамического сырья, дополнительно изменяют расход воды до достижения суммы величин, пропорциональных расходам воды, электролита и разности между измеренной влажностью полученного щликера и заданной влажностью величины, пропорциональной расходу керамического сырья.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 504735, кл. С 04 В 33/00, 1977.

2.Бахталовский И. В. и др. Машины для непрерывного роспуска глин, журнал «Стекло и керамика, N° 1, 1974, с. 73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулированияпРОцЕССА РОСпуСКА глиНы B РОТОРНОйМЕльНицЕ-МЕшАлКЕ | 1979 |

|

SU802035A1 |

| Разжижитель для керамических ликеров | 1977 |

|

SU620455A1 |

| Способ автоматического управления приготовлением шликера в агрегате непрерывного роспуска | 1975 |

|

SU543640A1 |

| Способ управления технологическим процессом приготовления шликерной массы для производства керамической плитки | 1977 |

|

SU742414A1 |

| Устройство для концентрирования шликера | 1988 |

|

SU1599039A1 |

| Устройство для управления процессом производства керамических плиток | 1978 |

|

SU791692A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БАКТЕРИЦИДНЫХ СВЕЧЕЙ | 1971 |

|

SU302322A1 |

| Способ снижения влажности фарфорового шликера | 1980 |

|

SU948969A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШЛИКЕРА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2026420C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОКОМКОВАНИЯ ШИХТЫ | 2001 |

|

RU2218530C2 |

,j tffpi 3M (Hsmf

ff. Q,Sfff,0,6 Зэа,о„ О. в

f,ff

Qsff. f

Авторы

Даты

1982-04-15—Публикация

1978-06-24—Подача