(54) МЕЛЩЕЕ ТЕЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Футеровка трубной мельницы | 1990 |

|

SU1738342A1 |

| Мелющая загрузка | 1985 |

|

SU1308385A1 |

| Способ помола твердых материалов | 1986 |

|

SU1375334A1 |

| Трубная многокамерная мельница | 1984 |

|

SU1622005A1 |

| Борнеплита для футеровки трубной мельницы | 1977 |

|

SU629968A1 |

| Бронефутеровка трубной мельницы | 1977 |

|

SU631203A1 |

| Подпорное кольцо трубной мельницы | 1981 |

|

SU1011255A1 |

| Трубная мельница | 1960 |

|

SU131607A1 |

| Мелющее тело | 1978 |

|

SU801881A1 |

| Трубная мельница | 1980 |

|

SU1045924A1 |

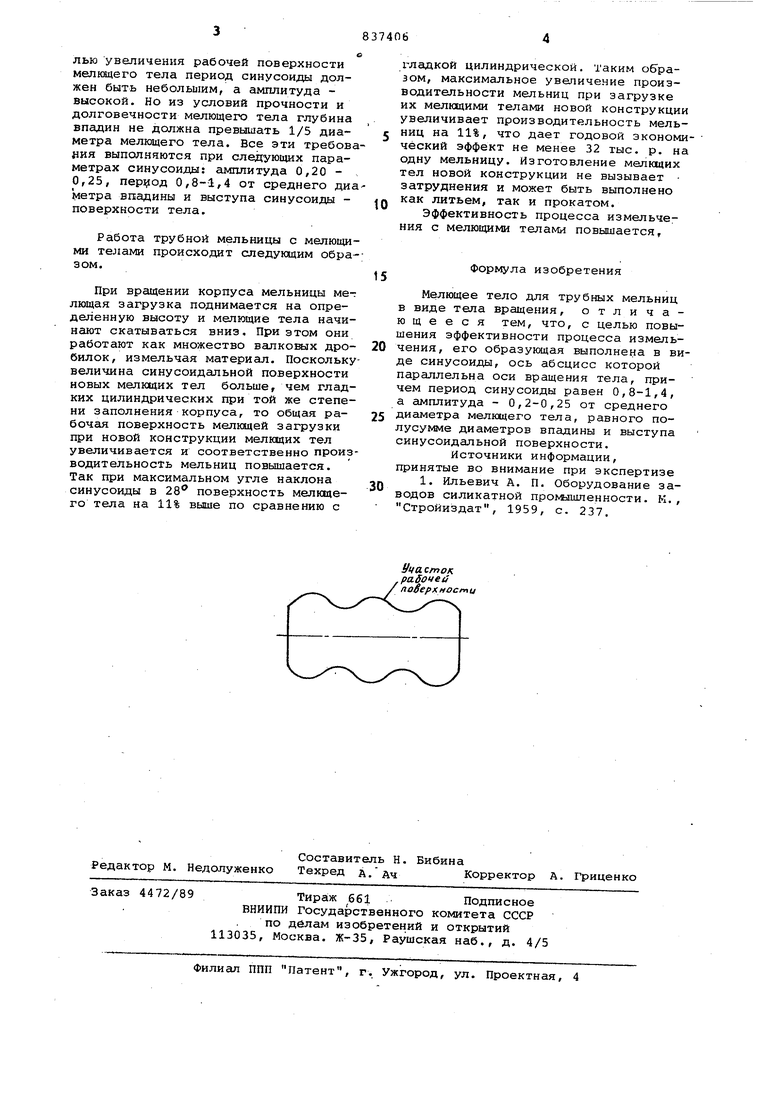

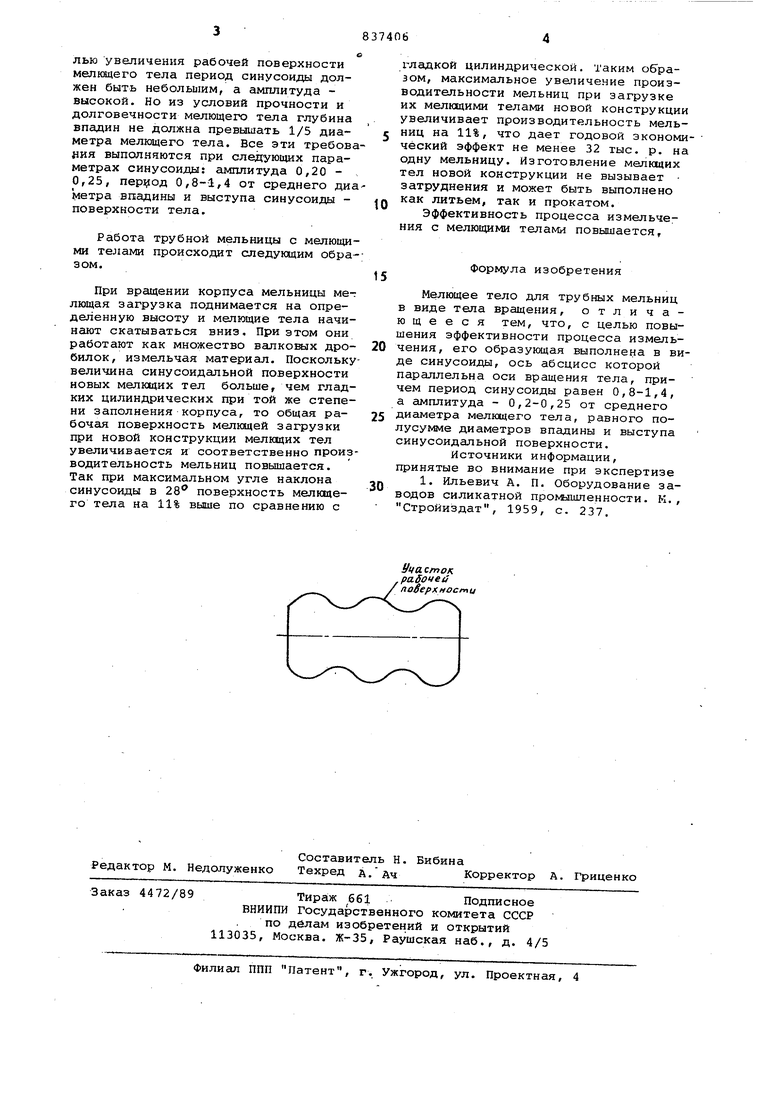

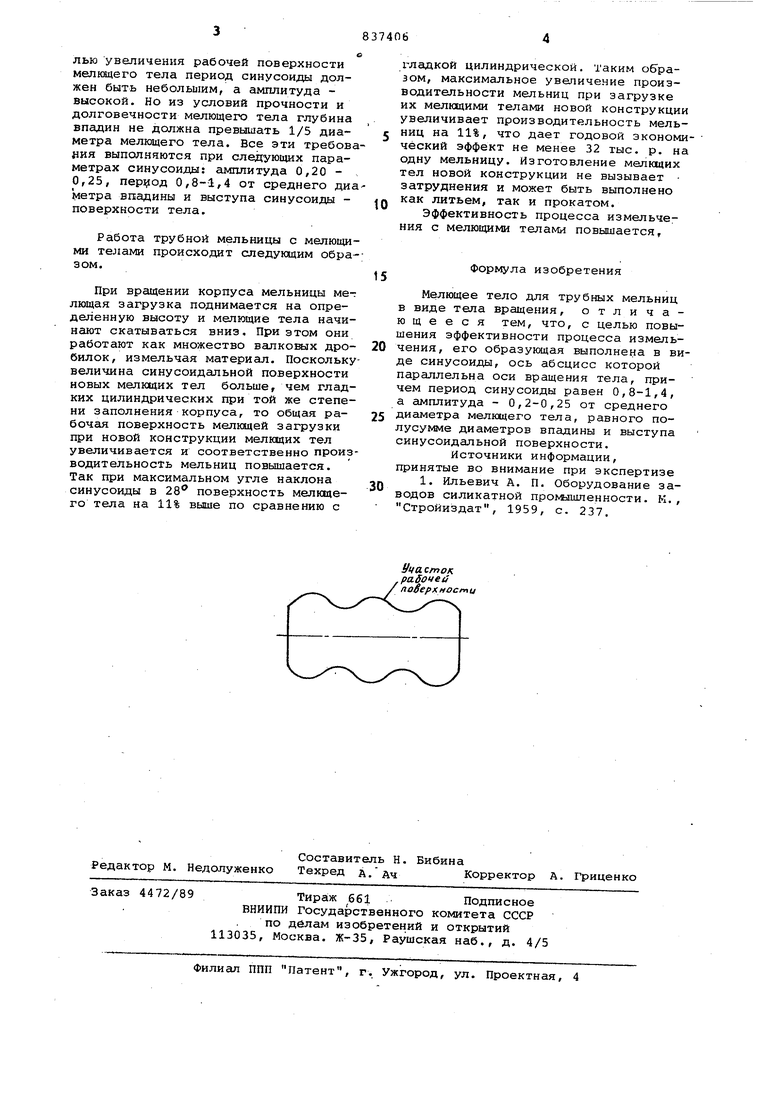

Изобретение относится к технике измельчения различных материалов и может быть использовано в цементной горнообогатительной и других отраслях промышленности, где применяются мельницы, загружаемые мелющими телами . Известны конструкции мелющих тел для трубных мельниц в виде тела вращения i. Недостаток этих конструкций мелющих тел состоит в том, что рабочая поверхность выполнена гладкой цилинд рической. Такая форма тела дает нет большую поверхность контакта мелющих тел с измельчаемым материалом, в то время, как для повышения тонкости помола требуется.увеличение рабочей поверхности мелющих тел. Цель изобретения - повышение эффективности измельчения. Указанная цель достигается тем, что образующая мелющего тела выполнена в виде синусоиды,ось абсцисс ко торой параллельна оси вращения тела при,чем период синусоиды равен 0,8-1 а амплитуда 0,2-0,25 от среднего диа метра мелющего тела, равного полусумме диаметров впадины и выступа 5ииусоидальной поверхности. На чертеже схематически представлено мелющее тело. Участок рабочей поверхности мелющего тела выполнен по синусоиде с периодом, равным 0,8-1,4, и амплитудой - 0,20-0,25 от среднего диаметра тела, равного полусумме диаметров впадин и выступов. Средний диаметр равен диаметру известных стержней или цильпебса. Диаметр применяемых стержней и цильпебса с гладкой цилиндрической поверхностью выбирается з зависимости от крупности и твердости частиц измельчаемого материала. Обычно диаметр цильпебса колеблется от 16 до 25 мм, а диаметр стержней 80 100 мм. С целью уменьшения износа рабочей поверхности шаг и амплитуда синусоидальной поверхности предлагаемой конструкции мелющего тела должны определяться с учетом коэффициента трения измельчаемого материала по поверхности мелющего тела из условия ликвидации их взаимного перемещения. Скольжение измельчаемого материала по синусоидальной поверхности не будет, если угол наклона синусоиды не превышает т. е. меньше уг-. ла трения. С другой стороны, с целью увеличения рабочей поверхности мелквдего тела период синусоиды должен быть небольшим, а амплитуда высокой. Но из условий прочности и долговечности мелющего тела глубина впадин не должна превышать 1/5 диаметра мелющего тела. Все эти требовайия выполняются при следующих параметрах синусоиды: амплитуда 0,20 0,25, 0,8-1,4 от среднего диаметра впадины и выступа синусоиды поверхности тела.

Работа трубной мельницы с мелющими телами происходит следующим образом.

При вращении корпуса мельницы мет лющая загрузка поднимается на определенную высоту и мелющие тела начинают скатываться вниз. При этом они работают как множество валковых дробилок, измельчая материал. Посколькувеличина синусоидальной поверхности новых мелющих тел больше, чем гладких цилиндрических при той же степени заполнения корпуса, то общая рабочая поверхность мелющей загрузки при новой конструкции малкщих тел увеличивается и соответственно производительность мельниц повышается. Так при максимальном угле наклона синусоиды в 28 поверхность мелкщего тела на 11% выше по сравнению с

гладкой цилиндрической, таким образом, максимальное увеличение производительности мельниц при загрузке их мелющими телами новой конструкции увеличивает производительность мельниц на 11%, что дает годовой экономический эффект не менее 32 тыс. р. на одну мельницу. Изготовление мелгацих тел новой конструкции не вызывает затруднения и может быть выполнено как литьем, так и прокатом.

Эффективность процесса измельчения с мелющими телами повышается,

Формула изобретения

Мелющее тело для трубных мельниц в виде тела вращения, отличающееся тем, что, с целью повышения эффективности процесса измельчения, его образующая выполнена в виде синусоиды, ось абсцисс которой параллельна оси вращения тела, причем период синусоиды равен 0,8-1,4, а амплитуда - 0,2-0,25 от среднего диаметра мелющего тела, равного полусумме диаметров впадины и выступа синусоидальной поверхности.

Источники информации, принятые во внимание при экспертизе

УЦЛ сток.

pa.6O4etj

поверхности

Авторы

Даты

1981-06-15—Публикация

1979-08-07—Подача