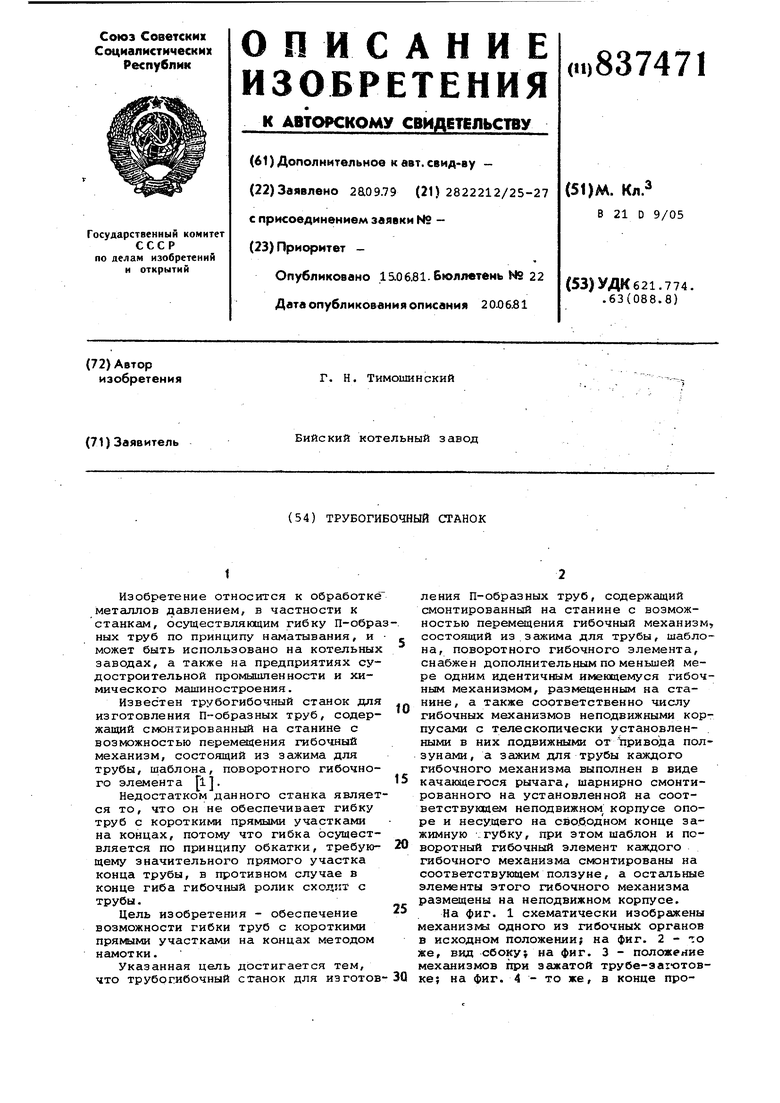

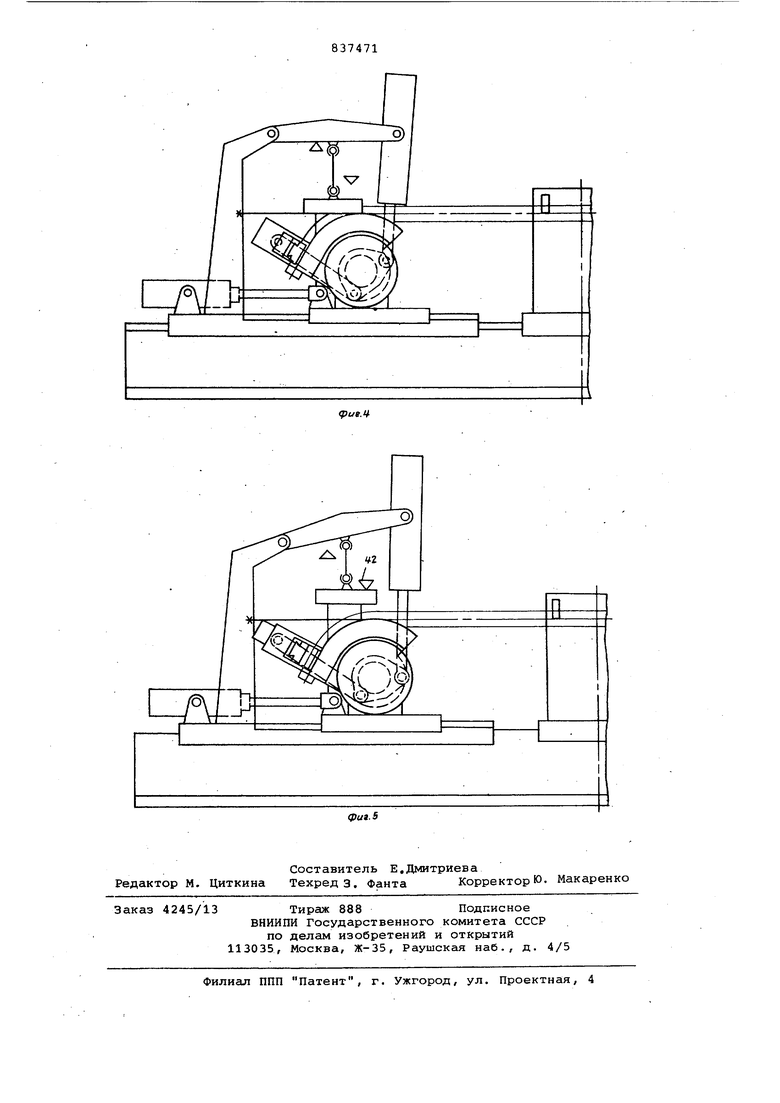

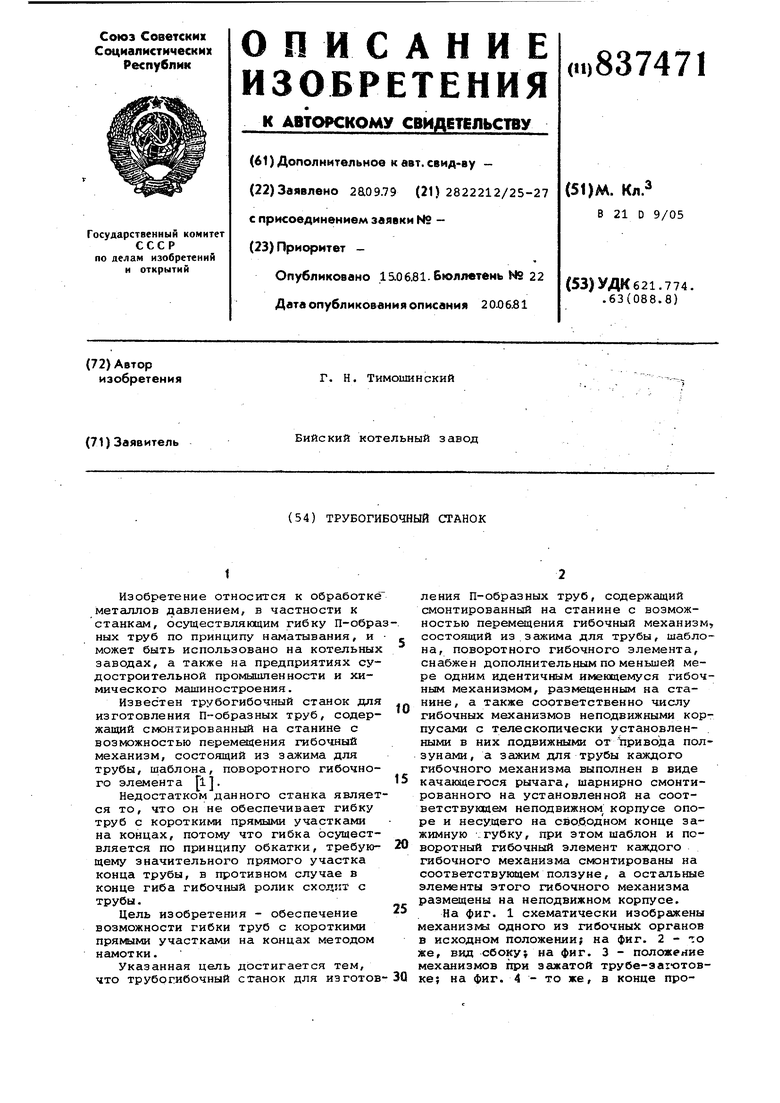

Изобретение относится к обработке металлов давлением, в частности к станкам, осуществляющим гибку П-обра ных труб по принципу наматывания, и может быть использовано на котельных заводах, а также на предприятиях судостроительной промышленности и химического машиностроения. Известен трубогибочный станок для изготовления П--образных труб, содержащий смонтированный на станине с возможностью перемещения гибочный механизм, состоящий из зажима для трубы, шаблона, поворотного гибочного элемента 1. Недостатком данного станка являет ся то, что он не обеспечивает гибку труб с короткими прямыми участками на концах, потому что гибка осуществляется по принципу обкатки, требую щему значительного прямого участка конца трубы, в противном случае в конце гиба гибочный ролик сходит с трубы. Цель изобретения - обеспечение возможности гибки труб с короткими прямыми участками на концах методом намотки. Указанная цель достигается тем, что трубогибочный станок для из гото ления П-образных труб, содержащий смонтированный на станине с возможностью перемещения гибочный механизм, состоящий из.зажима для трубы, шаблона, поворотного гибочного элемента, снабжен дополнительным по меньшей мере одним идентичным имеющемуся гибочным механизмом, размещенным на станине, а также соответственно числу гибочных механизмов неподвижными корпусами с телескопически установлен- . ными в них подвижными от привода ползунами, а зажим для трубы каждого гибочного механизма выполнен в виде качающегося рычага, шарнирно смонтированного на установленной на соответствукщем неподвижном корпусе опоре и несущего на свободном конце зажимную .губку, при этом шаблон и поворотный гибочный элемент каждого гибочного механизма смонтированы на соответствующем ползуне, а остальные элементы этого гибочного механизма размещены на неподвижном корпусе. На фиг. 1 схематически изображены механизма одного из гибочных органов в исходном положении; на фиг. же, вид сбоку; на фиг. 3 - положение механизмов при зажатой трубе-эагчэтовке; на фиг. 4 - то же, в конце процесса гибки} на фиг. 5 - то же, при освобожденной согнутой трубе.

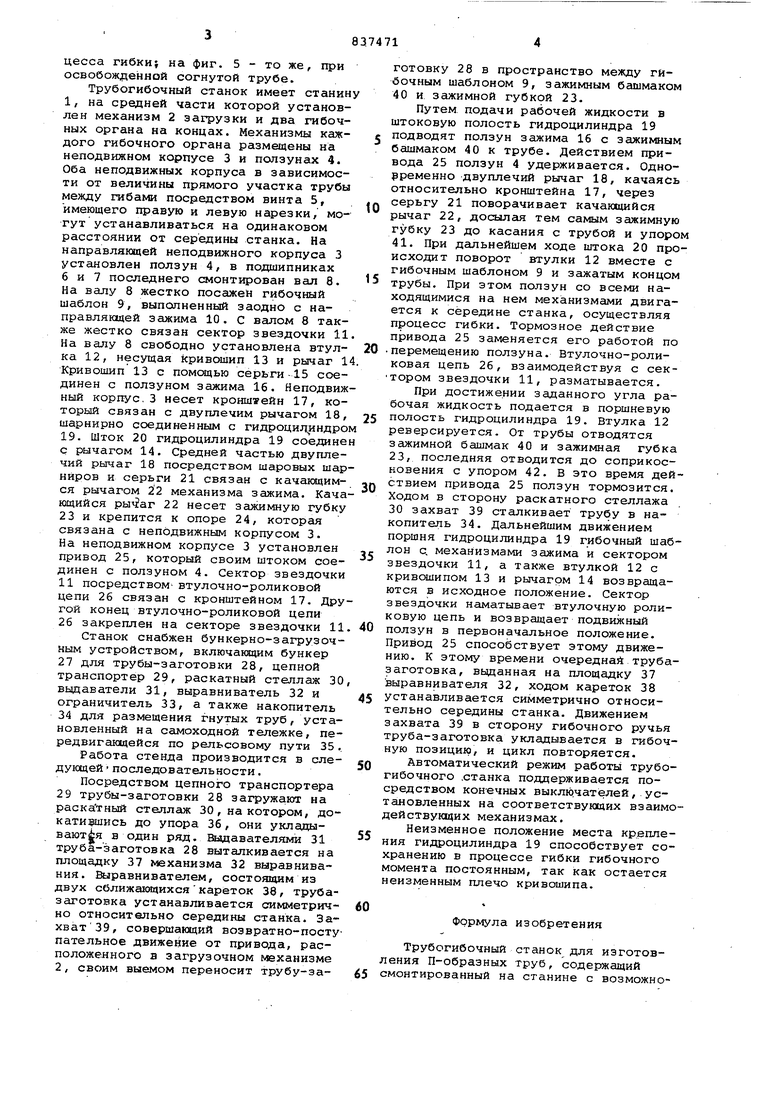

Трубогибочный станок имеет станину 1, на средней части которой установлен механизм 2 загрузки и два гибочных органа на концах. Механизмы каждого гибочного органа размещены на неподвижном корпусе 3 и ползунах 4. Оба неподвижных корпуса в зависимости от величины прямого участка трубы между гибами посредством винта 5, имеющего правую и левую нарезки, могут устанавливаться на одинаковом расстоянии от середины станка. На направляющей неподвижного корпуса 3 установлен ползун 4, в подшипниках 6 и 7 последнего смонтирован вал 8. На валу 8 жестко посажен гибочный шаблон 9, выполненный заодно с направлякадей зажима 10. С валом 8 также жестко связан сектор звездочки 11 На валу 8 свободно установлена втулка 12, несущая кривошип 13 и рычаг 1 Кривошип 13 с помслцью серьги -15 соединен с ползуном зажима 16. Неподвижный корпус. 3 несет кронштейн 17, который связан с двуплечим рычагом 18, шарнирно соединенным с гидроцилиндро 19. Шток 20 гидроцилиндра 19 соедине с рычагом 14. Средней частью двуплечий рычаг 18 посредством шаровых шарниров и серьги 21 связан с качающимся рычагом 22 механизма зажима. Качающийся 22 несет зажимную губку 23 и крепится к опоре 24, которая связана с неподвижным корпусом 3. На неподвижном корпусе 3 установлен привод 25, который своим штоком соединен с ползуном 4. Сектор звездочки 11 посредством- втулочно-роликовой цепи 26 связан с кронштейном 17. Другой конец втулочно-роликовой цепи

26закреплен на секторе звездочки 11 Станок снабжен бункерно-загрузочным устройством, включагацим бункер

27для трубы-заготовки 28, цепной транспортер 29, раскатный стеллаж 30 вьщаватели 31, выравниватель 32 и ограничитель 33, а также накопитель 34 для размещения гнутых труб, установленный на самоходной тележке, передвигающейся по рельсовому пути 35..

Работа стенда производится в следукадейпоследовательности.

Посредством цепного транспортера 29 трубы-заготовки 28 загружают на раскатный стеллаж 30, на котором, докати шись до упора 36, они укладывают я в один ряд. йадавателями 31 труба-заготовка 28 выталкивается на площадку 37 механизма 32 выравнивания. Выравнивателем, состоящим нз двух сближающихсякареток 38, трубазаготовка устанавливается симметрично относительно середины станка. Захват 39, совершающий возвратно-посту пательное движение от привода, расположенного а загрузочном механизме 2, своим выемом переносит трубу-заготовку 28 в пространство между гибочным шаблоном 9, зажимным башмаком 40 и зажимной губкой 23.

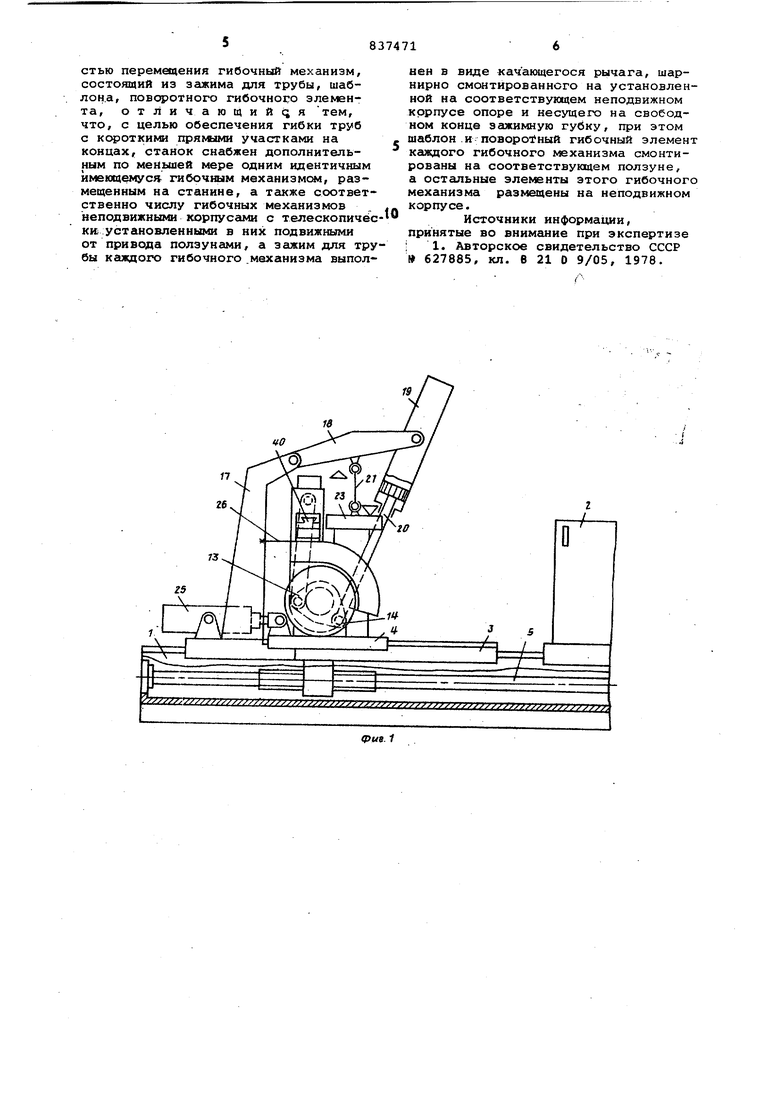

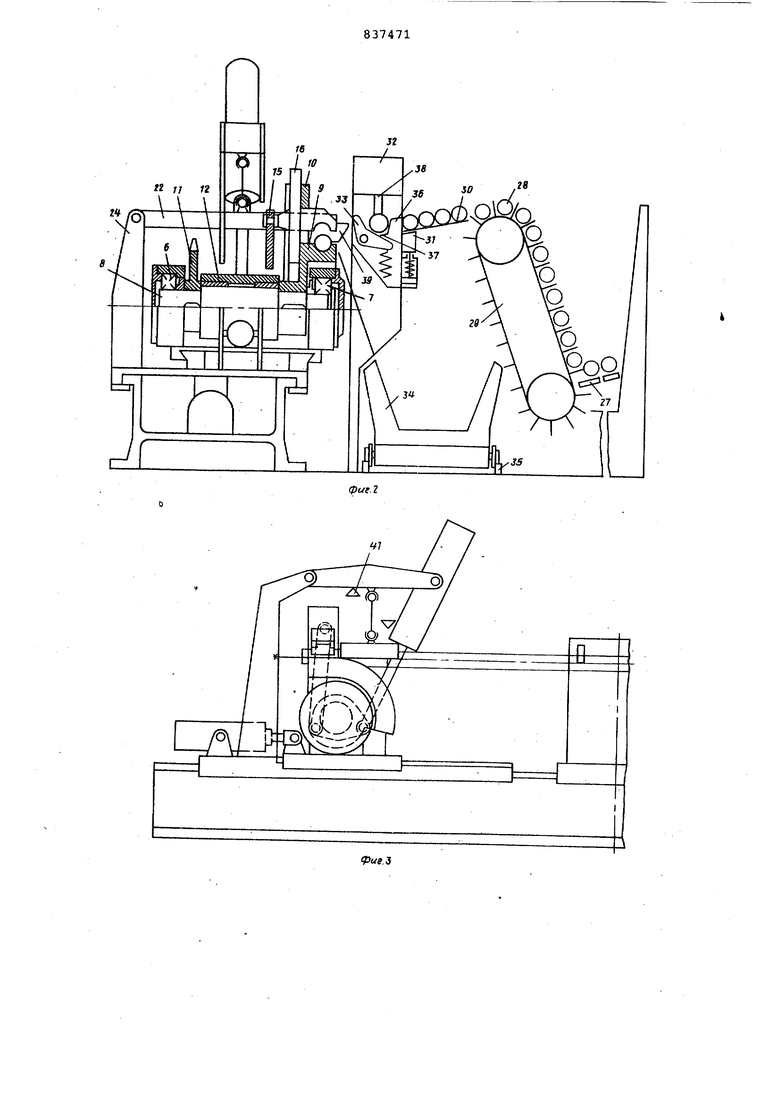

Путем подачи рабочей жидкости в штоковую полость гидроцилиндра 19 подводят ползун зажима 16 с зажимным бс1шмаком 40 к трубе. Действием привода 25 ползун 4 удерживается. Одновременно двуплечий рычаг 18, качаясь относительно кронштейна 17, через серьгу 21 поворачивает качаюошйся рычаг 22, досылс1я тем самым зажимную губку 23 до касания с трубой и упоро 41. При дальнейшем ходе штока 20 происходит поворот втулки 12 вместе с гибочным шаблоном 9 и зажатым концом трубы. При этом ползун со всеми находящимися на нем механизмами двигается к середине станка, осуществляя процесс гибки. Тормозное действие привода 25 заменяется его работой по перемещению ползуна. Втулочно-роликовая цепь 26, взаимодействуя с сектором звездочки 11, разматывается.

При достижении заданного угла рабочая жидкость подается в поршневую полость гидроцилиндра 19. Втулка 12 реверсируется. От трубы отводятся зажимной башмак 40 и зажимная губка 23, последняя отводится до соприкосновения с упором 42. В это время действием привода 25 ползун тормозится. Ходом в сторону раскатного стеллажа 30 захват 39 сталкивает трубу в накопитель 34. Дальнейшим движением поршня гидроцилиндра 19 гибочный шаблон с. механизмами зажима и сектором звездочки 11, а также втулкой 12 с кривошипом 13 и рычагом 14 возвращаются в исходное положение. Сектор звездочки наматывает втулочную роликовую цепь и возвращает подвижный ползун в первоначальное положение. Привод 25 способствует этому движению. К этому времени очередная трубазаготовка, вьвданная на площадку 37 выравнивателя 32, ходом кареток 38 устанавливается симметрично относительно середины станка. Движением захвата 39 в сторону гибочного ручья труба-заготовка укладывается в гибочную позицию, и цикл повторяется.

Автоматический режим работы трубогибочного .станка поддерживается посредством кон-ечных выключателей, установленных на соответствующих взаимдействукщих механизмах.

Неизменное положение места крепления гидроцилиндра 19 способствует сохранению в процессе гибки гибочного момента постоянным, так как остается неизменным плечо кривошипа.

Формула изобретения

Трубогибочный станок для изготовления П-образных труб, содержащий смонтированный на станине с возможностью перемещения гибочный механизм, состоящий из зажима для трубы, шаблон.а, поворотного гибочного элемента, отличающийс;я тем, что, с целью обеспечения гибки труб с короткими прямыми участками на концах, станок снабжен дополнительным по меньшей мере одним идентичным имеющемуся гибочным механизмом, размещенным на станине, а также соответ ственно числу гибочных механизмов неподвижными корпусами с телескопичё кк; установленны1«1 в них подвижными от привода ползунами, а зажим для тр бы каждого гибочного .механизма выпол вен в виде качающегося рычага, шарнирно смонтированного на установленной на соответствующем неподвижном корпусе опоре и несущего на свободном конце зажимную губку, при этом шаблон и поворотный гибочный элемент каждого гибочного механизма смонтированы на соответствующем ползуне, а остальные элементы этого гибочного механизма размещены на неподвижном корпусе. Источники информации, принятые во внимание при экспертизе I 1. Авторское свидетельство СССР О 627885, кл, В 21 О 9/05, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный станок | 1974 |

|

SU521966A1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2004 |

|

RU2270733C1 |

| Гибочное устройство к трубогибочномуСТАНКу | 1979 |

|

SU835564A1 |

| Трубогибочный станок | 1981 |

|

SU1030064A2 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| Трубогибочный станок | 1984 |

|

SU1274802A1 |

| Устройство для измерения угла пружинения к трубогибочному станку | 1976 |

|

SU662197A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ И ЗАЖИМА ТРУБ | 1992 |

|

RU2043803C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 1990 |

|

RU2044585C1 |

| Узел поворота с механизмом зажима трубы трубогибочной машины | 1987 |

|

SU1523217A1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-28—Подача