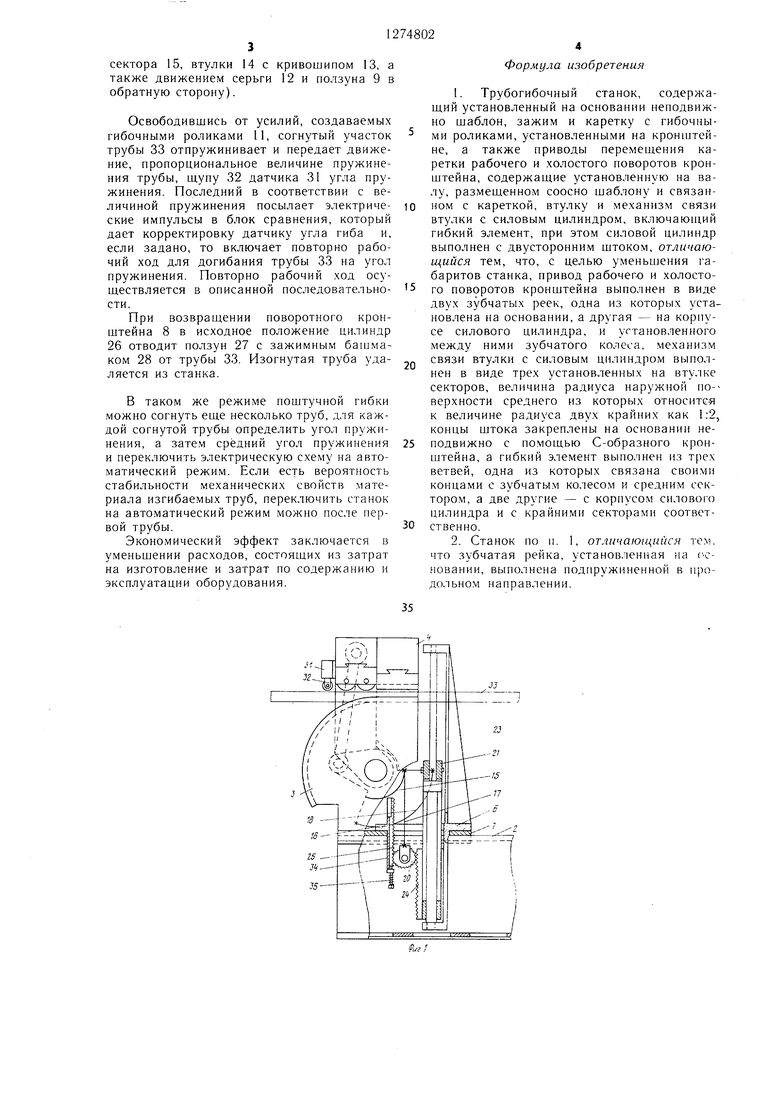

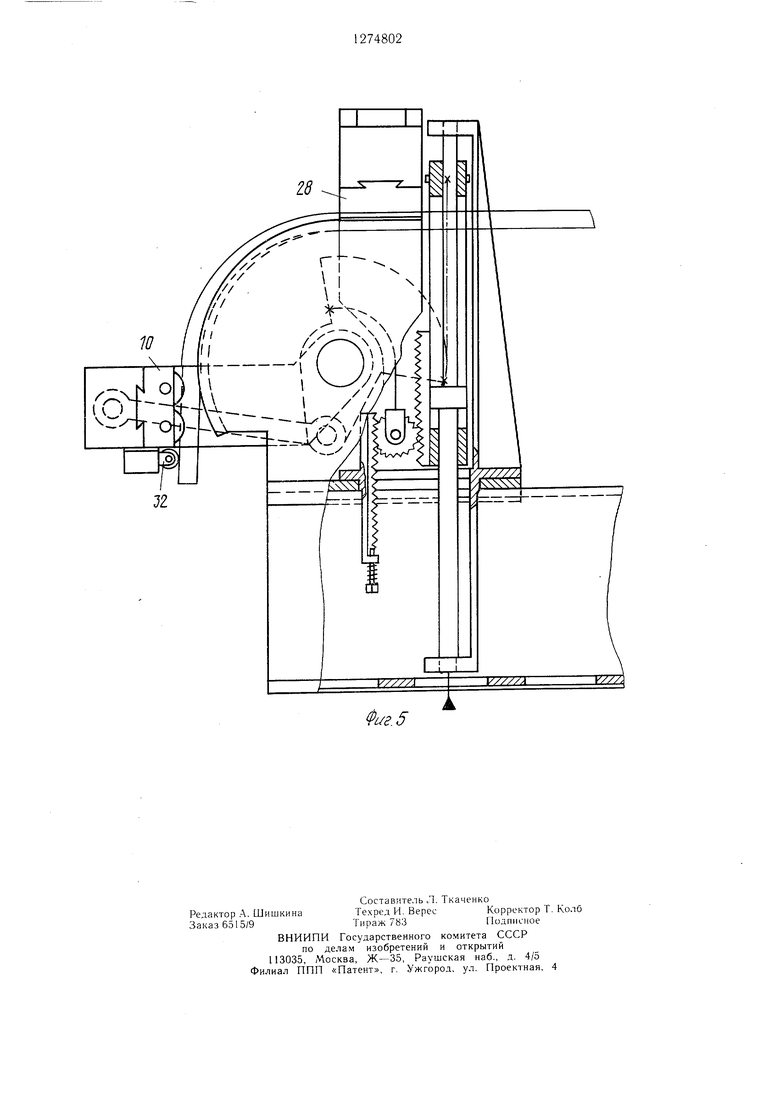

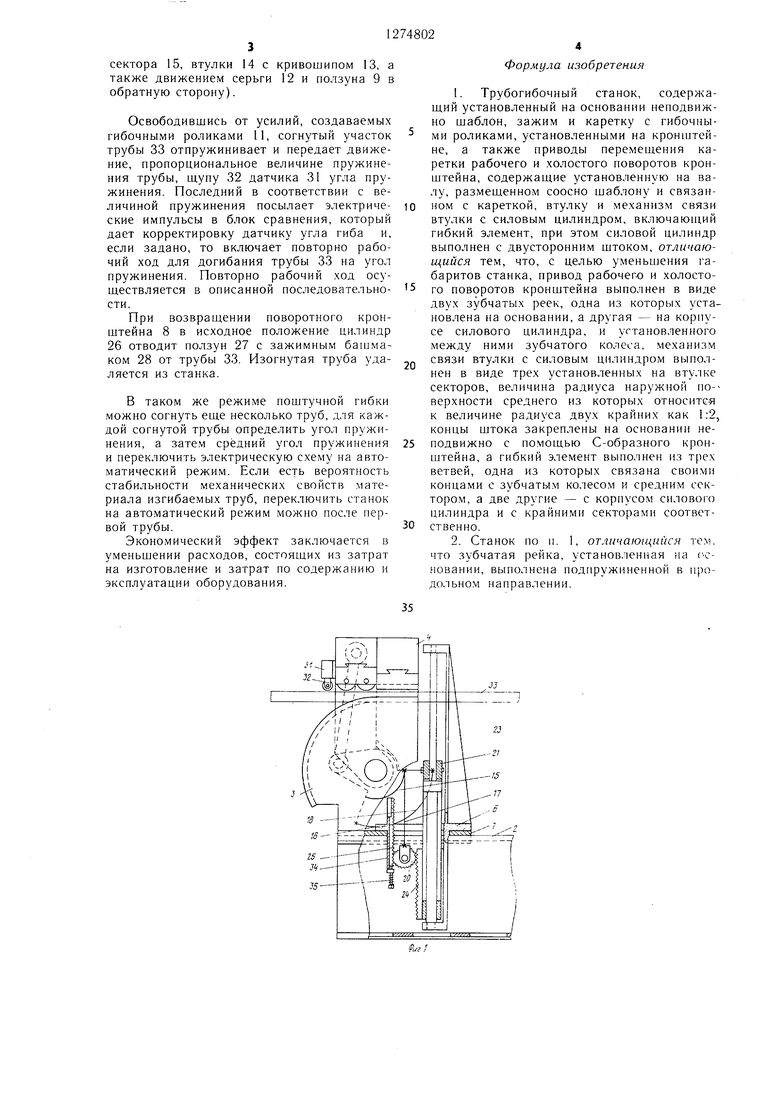

Изобретение относится к обработке металлов давлением, в частности к трубогибочным станкам, и может быть использовано на котельных заводах, в судостроительной промышленности, химическом и электротехническом машиностроении, а также в строительно-монтажном производстве. Цель изобретения - уменьшение габаритов станка. На фиг. 1 схематически изображен трубогибочный станок в исходном положении; на фиг. 2 - то же, в аксонометрической проекции; на фиг. 3 - то же, в положении механизмов при зажатой трубе и подведенных до касания с ней гибочных роликов и щупа датчика угла пружинения; на фиг. 4 - то же, положение механизмов в конце гиба; на фиг. Гэ - то же, положение механизмов в начале обратного хода при отведенных гибочных роликах и спружиненной трубе. Предлагаемый станок имеет основание 1, которым он опирается на станину 2. Жестко с основанием соединены гибочный шаблон 3, направляющая зажима 4, корпус подшипника 5 и С-образный кронштейн 6. В центральном отверстии гибочного шаблона 3 и корпуса подшипника 5 смонтирован вал 7 с закрепленным на нем поворотным кронштейном 8, имеющим направляющую для ползуна 9, несущего каретку 10 с гибочными роликами 11. Ползун 9 имеет привод через серьгу 12, кривошип 13 втулки. 14, связанной через секторы 15 и 16 гибкими элементами 17 и 18 с обоймой 19 зубчатого колеса 20 и балансиром 21, установленным на корпусе 22 силового цилиндра. Силовой цилиндр имеет двусторонний шток 23, концы которого неподвижно закреплены в С-образном кронштейне 6. Зубчатое колесо 20 находится в постоянном зацеплении с рейками 24 и 25, закрепленными на корпусе 22 и С-образном кронштейне 6 соответственно. Взаимное положение секторов 16 и корпуса 22 цилиндра таково, что его ось находится в плоскости, касательной к основной окружности секторов 16. Радиусы секторов 15 и 16 относятся как 1:2. К направляющей зажима 4 прикреплен цилиндр 26, шток которого, например, через рычажную систему соединен с ползуном 27, несущим зажимной башмак 28. Вал 7 снабжен тормозом 29, с ним также связаны подвижные элементы датчика 30 угла гиба. На поворотном кронштейне 8 установлен датчик 31 угла пружинения, имеющий щуп 32, взаимодействующий с изгибаемой трубой 33. При этом датчик 31 угла пружинения электрически связан с блоком сравнения, включающим датчик 30 угла гиба, и блоком управления (не показан) . Рейка 25 имеет возможность продольного перемещения, для чего установлена в направляющей 34 и нагружена пружиной 35, создающей постоянный натяг гибких элементов 17 и 18. Усилие, создаваемое пружиной 35, превосходит силу, приходящуюся на рейку 24. Работа станка осуществляется в следующей последовательности. При исходном положении гибочного .механизма труба 33 вводится в пространство между гибочным шаблоном 3 и зажимным башмаком 28 и гибочными роликами П, Движением щтока цилиндра 26 ползун 27 зажимным баи1маком 28 прижимает трубу 33 к прямолинейному участку гибочного шаблона 3. Через сверление верхнего конца штока подается рабочая жидкость в полость корпуса 22 силового цилиндра, который движется вверх и через балансир 21 и гибкие элементы 18 поворачивает секторы 16 против часовой стрелки. Поворот секторов 16 вызывает вращение втулки 14 с кривоп)ипом 13, который через серьгу 12 двигает ползун 9 с кареткой 10 и гибочпыми роликами 11 до контакта с трубой 33 и упором, встроенными в поворотный кронштейн 8 (не показан) . Одновременно с поворотом втулки 14 в целях препятствия поворота кронштейна 8 вращение вала 7 уде|)живается тормозом 29. В это время щуп 32 датчика 31 угла пружинения доходит до соприкосновения с тр бой 33. При дальнейшем ходе корпуса 22 цилиндра происходит поворот кронштейна 8 с ползуном 9, кареткой 10 и гибочными роликами 11, и труба 33 гнется обкаткой по гибочному шаблону 3. По .мере движения корпуса 22 ци;|индра вверх рейка 24, обкатываясь по зубчатому колесу 20, передвнгает последпюю тоже вверх, освобождая гибкий элемент 17. который наматывается на сектор 15. Поворот вала 7 контролируется датчиком 30 угла гиба. При .тостиженнп заданного угла гиба производится реверс главного движения, т.е. рабочий ход перек:1Ючается на обратный. Обратный ход начинается подачей рабочей жидкости через сверление нижне1о штока в полость корпуса 22 ци.ишдра. В результате корпус 22 цилиндра перемешается вниз и движением рейки 24 обкатывает зубчатое колесо 20 но непод1$ижной рейке 25, заставляя тем самым зчбчатое колесо 20 двигаться вниз и через гибкий элемент 17 поворачивать сектор 15 по часовой стрелке, осуществ,яя возврат поворотного кронштейна 8 в исходное положение. В начале обратного хода поворот вала удерживается тормозом 29, что дает возможность прежде отвести ползун 9 с кареткой 10 и гибочными роликами 1 1 от согнуого участка трубы (посредством поворота

сектора 15, втулки 14 с кривошипом 13, а также движением серьги 12 и ползуна 9 в обратную сторону).

Освободившись от усилий, создаваемых гибочными роликами 11, согнутый участок трубы 33 отпружинивает и передает движение, пропорциональное величине пружинения трубы, щупу 32 датчика 31 угла пружинения. Последний в соответствии с величиной нружинения посылает электрические импульсы в блок сравнения, который дает корректировку датчику угла гиба и, если задано, то включает повторно рабочий ход для догибания трубы 33 на угол пружинения. Повторно рабочий ход осундествляется в описанной последовательности.

При возврандении поворотного кронштейна 8 в исходное положение цилиндр 26 отводит ползун 27 с зажимным багимаком 28 от трубы 33. Изогнутая труба удаляется из станка.

В таком же режиме поштучной гибки можно согнуть еще несколько труб, для каждой согнутой трубы определить угол пружинения, а затем средний угол пружинения и переключить электрическую схему на автоматический режим. Если есть вероятность стабильности механических свойств материала изгибаемых труб, переключить станок на автоматический режим можно после первой трубы.

Экономический эффект заключается в уменьшении расходов, состоящих из затрат на изготовление и затрат по содержанию и эксплуатации оборудования.

Формула изобретения

1.Трубогибочный станок, содержаший установленный на основании неподвижно шаблон, зажим и каретку с гибочными роликами, установленными на кронштейне, а также приводы перемещения каретки рабочего и холостого поворотов кронштейна, содержащие установленную на валу, размещенном соосно шаблону и связанном с кареткой, втулку и механизм связи

0 втулки с силовым цилиндром, включающий гибкий элемент, при этом силовой цилиндр выполнен с двусторонним штоком, отличающийся тем, что, с целью уменьшения габаритов станка, привод рабочего и холосто5го поворотов кронштейна выполнен в виде двух зубчатых реек, одна из которых установлена на основании, а другая - на корпусе силового цилиндра, и установленного между ними зубчатого колеса, механизм связи втулки с силовым цилиндром выпол0нен в виде трех установленных на втулке секторов, величина радиуса наружной по-верхности среднего из которых относится к величине радиуса двух крайних как 1:2, концы штока закреплены на основании неподвижно с помощью С-образного крон5штейна, а гибкий элемент выполнен из трех ветвей, одна из которых связана своими концами с зубчатым колесом и средним сектором, а две другие - с корпусом силового цилиндра и с крайними секторами соответственно.

2.Станок по н. 1, отличающийся тем. что зубчатая рейка, установленная яа CCновании, выполнена подпружиненной в продольном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Станок-автомат для двусторонней гибки труб | 1985 |

|

SU1271611A1 |

| Трубогибочный станок | 1981 |

|

SU1030064A2 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Станок для подгибки труб в панелях | 1978 |

|

SU729907A2 |

Изобретение относится к трубогибочным станкам и позволяет уменьшить их габариты. Поворотный кронштейн (ПК) 8 с гибочными роликами 11 имеет привод в виде зубчатых реек, установленных на основании 2 и на корпусе (КЦ) 22 силового цилиндра соответственно, а также зубчатого колеса (ЗК) 20. КЦ 22 и ЗК 20 связаны гибкими элементами 17 и 18с секторами 15 и 16 втулки 14, установленной на оси гибочного шаблона 3 и связанной с ПК 8. При движении КЦ 22 вверх через гибкие элементы 18 поворачиваются секторы 16 втулок 14 по часовой стрелке, обеспечивая приближение каретки 10 с гибочными роликами 11 к трубе и последующий рабочий поворот ПК 8. При этом ЗК 20 поднимается, освобождая гибкий элемент 17. При движении КЦ 22 вниз ЗК 20 опускается и через гибкий элемент 17 поворачивает втулки 14 против часовой стрелки, обеспечивая возврат ПК 8 в исходное положение. 1 з.п.ф-лы. 5 ил.

| Трубогибочный станок | 1981 |

|

SU1030064A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Полуавтоматический станок для многоплоскостной гибки труб | 1972 |

|

SU548336A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1984-04-05—Подача