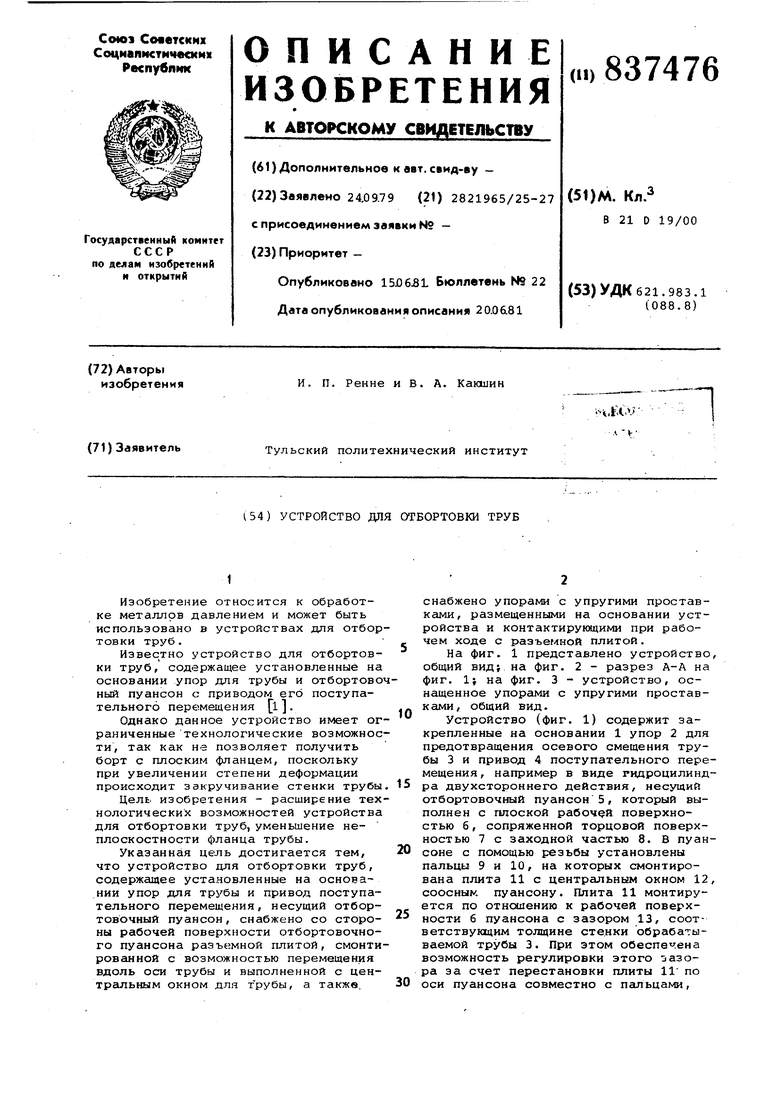

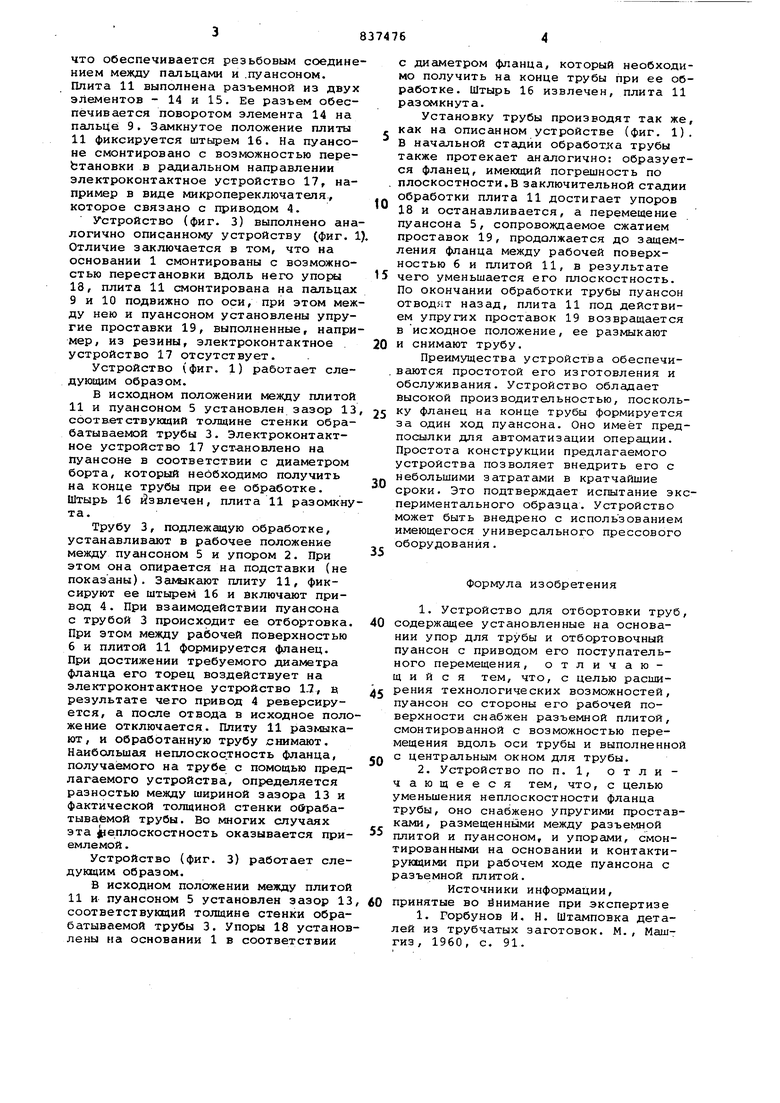

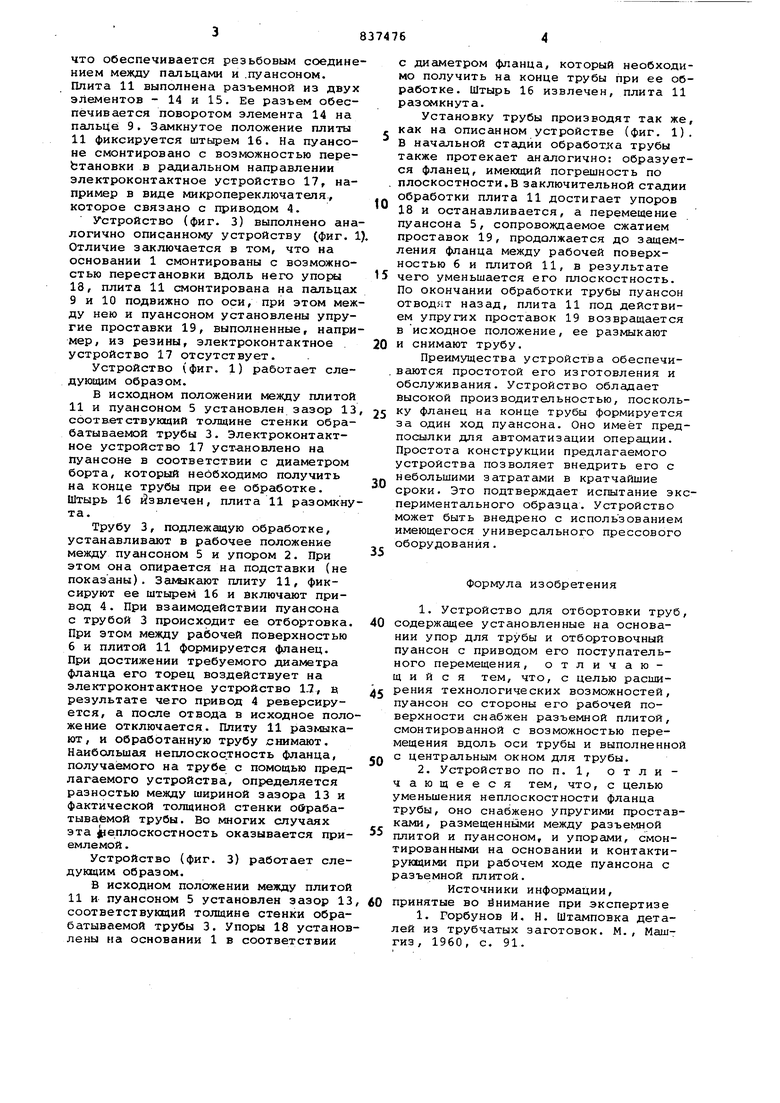

Изобретение относится к обработке мета.плов давлением и может быть использовано в устройствах для отбор тонки труб. Известно устройство для отбортовки труб, содержащее установленные на основании упор для трубы и отбортово ный пуансон с приводом его поступательного перемещения i Однако данное устройство имеет ог раниченные технологические возможнос ти, так как не позволяет получить борт с плоским фланцем, поскольку при увеличении степени деформации происходит закручивание стенки трубы Цель изобретения - расширение тех нологических возможностей устройства для отбортовки труб, уменьшение неплоскостности фланца трубы. Указанная цель достигается тем, что устройство для отбортовки труб, содержащее установленные на основании упор для трубы и привод поступательного перемещения, несущий отбортовочный пуансон, снабжено со стороны рабочей поверхности отбортовочного пуансона разъемной плитой, смонти рованной с возможностью перемещения вдоль оси трубы и выполненной с центральным окном для трубы, а также. снабжено упорами с упругими проставками, размещенными на основании устройства и контактирующими при рабочем ходе с разъемной плитой. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1} на фиг. 3 - устройство, оснащенное упорами с упругими проставками, общий вид. Устройство (фиг. 1) содержит закрепленные на основании 1 упор 2 для предотвращения осевого смещения трубы 3 и привод 4 поступательного перемещения , например в виде гидроцилиндра двухстороннего действия, несущий отбортовочный пуансон5, который выполнен с плоской рабочей поверхностью 6, сопряженной торцовой поверхностью 7 с заходной частью 8. В пуансоне с помощью резьбы установлены пальцы 9 и 10, на которых смонтирована плита 11 с центральным окном 12, соосным пуансону. Плита 11 монтируется по отнопению к рабочей поверхности 6 пуансона с зазором 13, соответствугацим толщине сте.нки обрабатываемой трубы 3. При этом обеспечена возможность регулировки этого оазора за счет перестановки плиты 11 по оси пуансона совместно с пальцами,

что обеспечивается резьбовым соединением между пальцами и .пуансоном. Плита 11 выполнена разъемной из двух элементов - 14 и 15. Ее разъем обеспечивается поворотом элемента 14 на пальце 9. Замкнутое положение плиты 11 фиксируется штьфем 16. На пуансоне смонтировано с возможностью переЬтановки в радиальном направлении электроконтактное устройство 17, например в виде микропереключателя, которое связано с приводом 4.

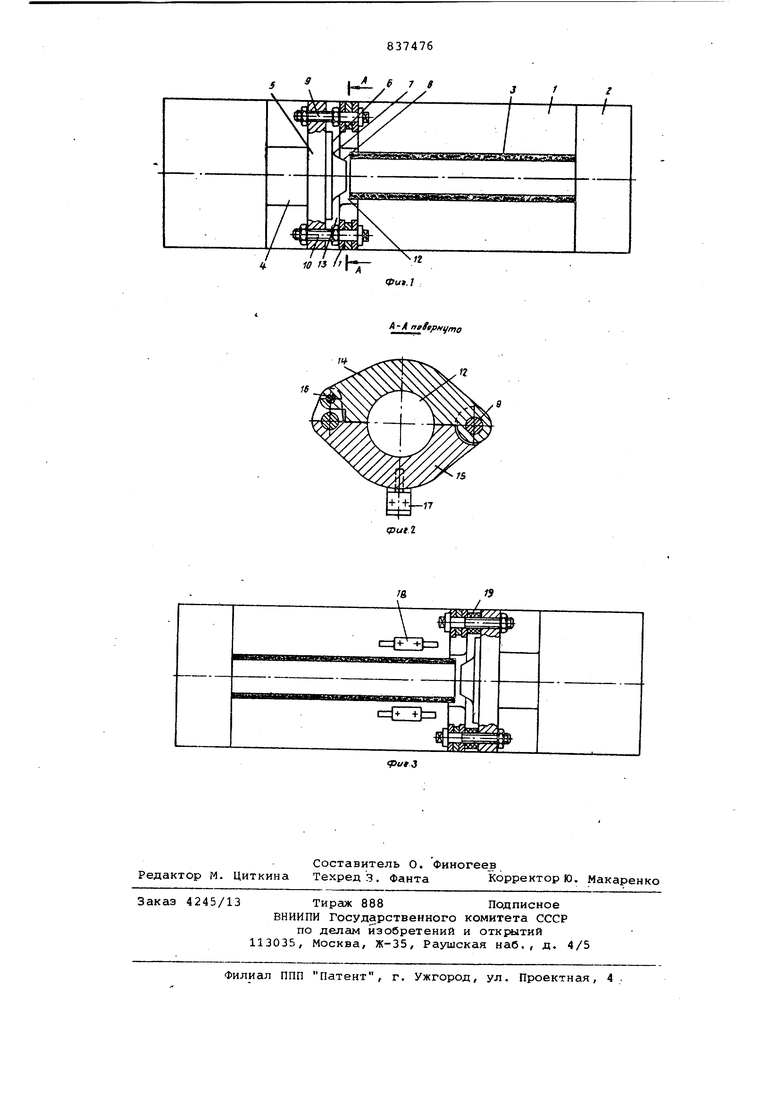

Устройство (фиг. 3) выполнено аналогично описанному устройству (фиг. 1 Отличие згислючается в том, что на основании 1 смонтированы с возможностью перестановки вдоль него упоры 18, плита 11 смонтирована на пальцах 9 и 10 подвижно по оси, при этом между нею и пуансоном установлены упругие проставки 19, выполненные, например, из резины, электроконтактное устройство 17 отсутствует.

Устройство (фиг. 1) работает следующим образом.

В исходном положении между плитой 11 и пуансоном 5 установлен зазор 13 соотв-етствукадий толщине стенки обрабатываемой трубы 3. Электроконтактное устройство 17 установлено на пуансоне в соответствии с диаметром борта, который необходимо получить на конце трубы при ее обработке. Штырь 16 извлечен, плита 11 разомкнута.

Трубу 3, подлежащую обработке, устанавливают в рабочее положение между пуансоном 5 и упором 2. При этом она опирается на подставки (не показаны), Закикают плиту 11, фиксируют ее штырем 16 и включают привод 4. При взаимодействии пуансона с трубой 3 происходит ее отбортовка. При этом между рабочей поверхностью 6 и плитой 11 формируется фланец. При достижении требуемого диаметра фланца его торец воздействует на электроконтактное устройство 1.7, и результате чего привод 4 реверсируется, а после отвода в исходное положение отключается. Плиту 11 размыкают, и обработанную трубу снимают. Наибольшая неплоскостность фланца, получаемого на трубе с помощью предлагаемого устройства, определяется разностью между шириной зазора 13 и фактической толщиной стенки оОрабатываёмой трубы. Во многих случаях эта 11еплоскостность оказывается приемлемой .

Устройство (фиг. 3) работает следующим образом.

В исходном положении между плитой 11 и пуансоном 5 установлен зазор 13 соответствующий толщине стенки обрабатываемой трубы 3. Упоры 18 установлены на основании 1 в соответствии

с диаметром фланца, который необходимо получить на конце трубы при ее обработке. Штырь 16 извлечен, плита 11 разомкнута.

Установку трубы производят так же как на описанном устройстве (фиг. 1) В начальной стадии обработка трубы также протекает аналогично: образуется фланец, имеющий погрешность по плоскостности.В заключительной стадии обработки плита 11 достигает упоров 18 и останавливается, а перемещение пуансона 5, сопровождаемое сжатием проставок 19, продолжается до защемления фланца между рабочей поверхностью 6 и плитой 11, в результате чего уменьшается его плоскостность. По окончании обработки трубы пуансон отводят назад, плита 11 под действием упругих проставок 19 возвращается в исходное положение, ее размыкают и снимают трубу.

Преимущества устройства обеспечиваются простотой его изготовления и обслуживания. Устройство обладает высокой производительностью, поскольку фланец на конце трубы формируется за один ход пуансона. Оно имеет предпосылки для автоматизации операции. Простота конструкции предлагаемого устройства позволяет внедрить его с небольшими затратами в кратчайшие сроки. Это подтверждает испытание экспериментального образца. Устройство может быть внедрено с использованием имеющегося универсального прессового оборудования.

Формула изобретения

1.Устройство для отбортовки труб содержащее установленные на основании упор для трубы и отбортовочный пуансон с приводом его поступательного перемещения, отличающийся тем, что, с целью расширения технологических возможностей, пуансон со стороны его рабочей поверхности снабжен разъемной плитой, смонтированной с возможностью перемещения вдоль оси трубы и выполненно с центральным окном для трубы.

2.Устройство по п. 1, отличающееся тем, что, с целью уменьшения неплоскостности фланца трубы, оно снабжено упругими проставками, размещенными между разъемной плитой и пуансоном, и упорами, смонтированными на основании и контактирующими при рабочем ходе пуансона с разъемной плитой.

Источники информации, принятые во йнимание при экспертизе

1. Горбунов И. Н. Штамповка деталей из трубчатых заготовок. М., Машгиз, 1960, с. 91.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбортовки труб | 1980 |

|

SU940928A2 |

| СПОСОБ ТРАФАРЕТНОГО НАГРЕВА В ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКЕ НЕФТЕ-ГАЗО-ТЕПЛО-ВОДОПРОВОДНЫХ СТАЛЬНЫХ ТРОЙНИКОВ И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2481168C1 |

| Устройство для отбортовки труб | 1976 |

|

SU642049A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU889203A1 |

| Штамп совмещенного действия для листовой штамповки | 1986 |

|

SU1479169A1 |

| Устройство для отбортовки цилиндрических изделий | 1985 |

|

SU1329866A1 |

| Горизонтальный пресс для отбортовки концов труб | 1978 |

|

SU774686A1 |

| Устройство для формообразования фланцев на обечайках | 1987 |

|

SU1733161A1 |

| Штамп для изготовления тройников из листовых заготовок | 1980 |

|

SU893285A1 |

| СПОСОБ БЕЗМАТРИЧНОЙ ГОРЯЧЕЙ ШТАМПОВКИ НЕФТЕ-ГАЗО-ВОДОПРОВОДНЫХ СТАЛЬНЫХ ТРОЙНИКОВ И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2410180C1 |

W

А-А trettpHijtrto

П

IS

Авторы

Даты

1981-06-15—Публикация

1979-09-24—Подача