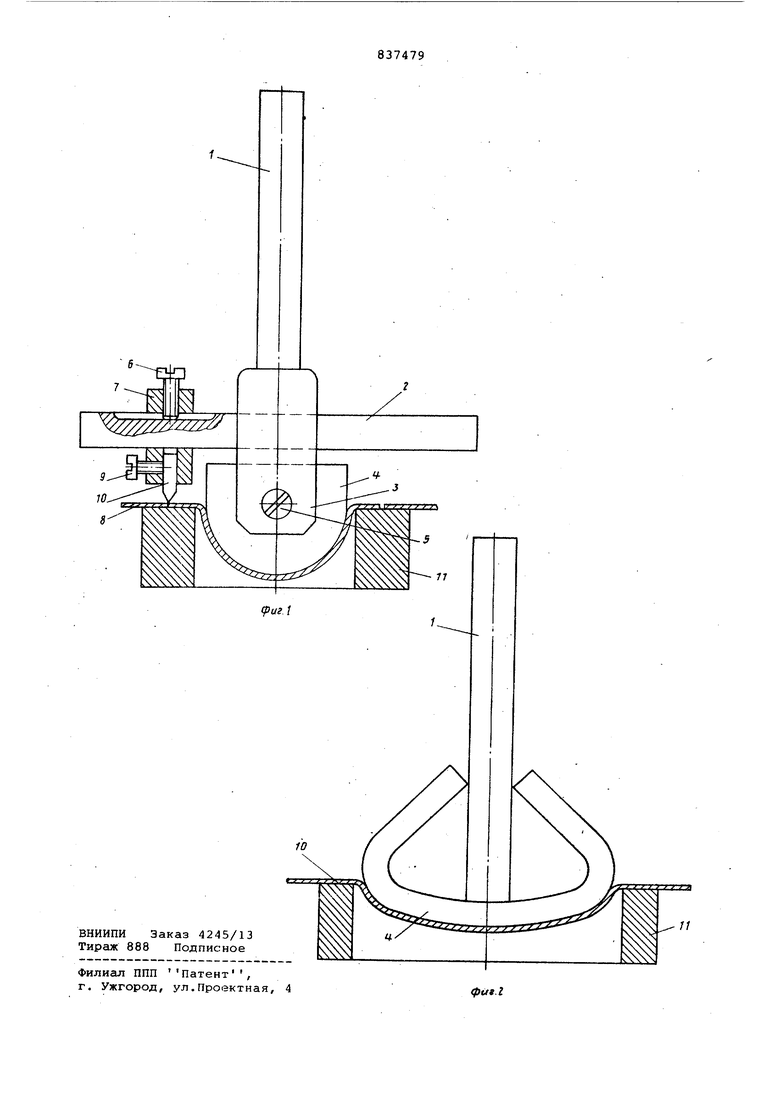

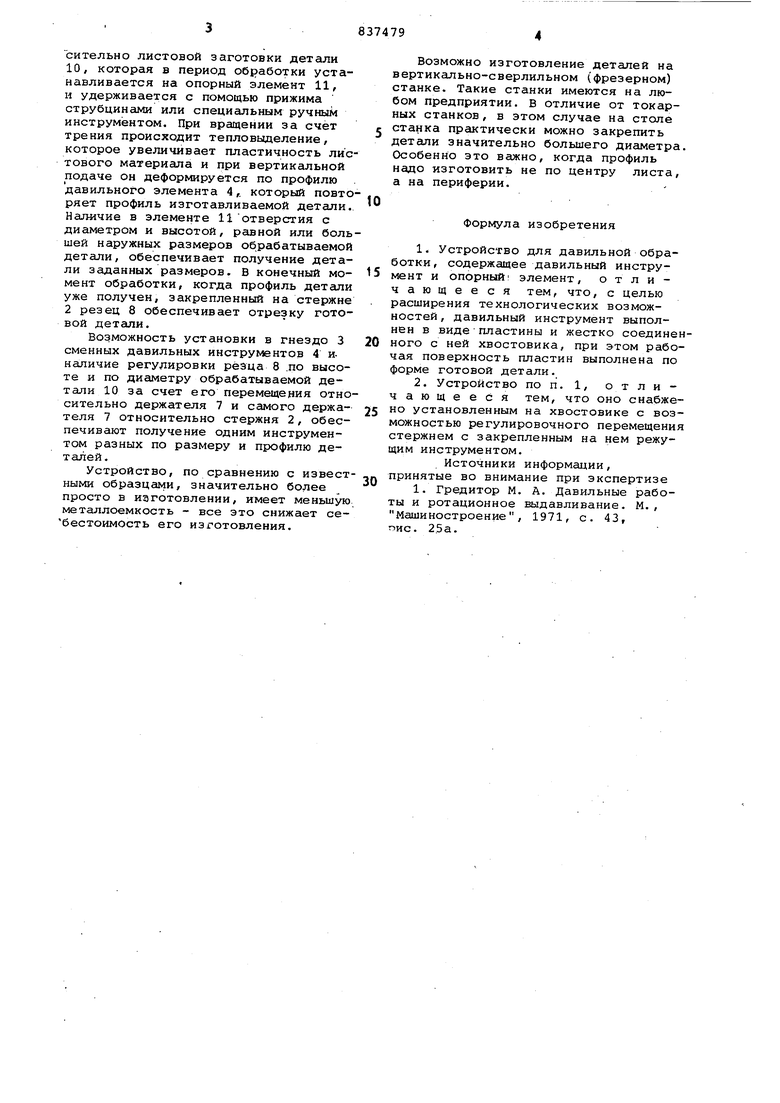

Изобретение относится к обработке металлов давлением, а именно к устро ствам для давильной обработки. Известно устройство для давильной обработки, содержащее давильный инст румент и оперный элемент fl. Недостатком устройства является невозможность изготавливать на нем изделия крупных габаритов. Цель изобретения - расширение тех нологических возможностей. Указанная цель достигается за сче того, что в устройстве для давильной обработки, содержащем давильный инст румент и опорный элемент, давильный инструмент выполнен в виде пластины и жестко соединенного с ней хвостовика, при этом рабочая поверхность пластин выполнена по форме готовой детали. Устройство снабжено установленным на хвостовике с возможностью регулировочного перемещения стержнем с закрепленным на нем режущим инструментом. На фиг. 1 изображена схема устрой ства} на фиг. 2 - вариант выполнения устройства. Устройство состоит из хвостовика 1, один конец которого выполнен с возможностью установки в шпиндель Vпатрон) вертикально-сверлильного (фрезерного) станка (не показан), а на другом конце закреплен поперечный стержень 2 и смонтировано гнездо (вилка) 3 для установки давильного инструмента 4 в виде плоской с закругленными кромками пластины. Давильный инструмент 4 фиксируется в гнезде 3 например, винтом 5. На поперечном стержне 2 подвижно с возможностью фиксации винтом 6 установлен держатель 7 для закрепления резца 8, который фиксируется-винтом 9. Резец 8 служит для отрезки готовой детали 10, которая изготавливается из листовой заготовки.,В период обработки листовая заготовка детали устанавливается на опорный элемент 11, выполненный в виде втулки с внутренним диаметром и высотой, равной или большей наружных размеров обрабатываемой детали. Инструмент служит для изготовления деталей большого диаметра. Устройство работает следующим образом. От шпинделя станка через хвостовик 1 давильный инструмент 4 получает вращение и вертикальную подачу отно сительно листовой заготовки детали 10, которая в период обработки устанавливается на опорный элемент 11, и удерживается с помощью прижима струбцинами или специальным ручным инструментом. При вращении за счет трения происходит тепловыделение, которое увеличивает пластичность листового материала и при вертикальной подаче он деформируется по профилю давильного элемента 4,. который повторяет профиль изготавливаемой детали. Наличие в элементе 11отверстия с диаметром и высотой, равной или большей наружных размеров обрабатываемой детали, обеспечивает получение детали заданных размеров. В конечный момент обработки, когда профиль детали уже получен, закрепленный на стержне 2 резец 8 обеспечивает отрезку готовой детали.

Возможность установки в гнездо 3 сменных давильных инструментов 4 иналичие регулировки резца 8 .по высоте и по диаметру обрабатываемой детали 10 за счет его перемещения относительно держателя 7 и самого держателя 7 относительно стержня 2, обеспечивают получение одним инструментом разных по размеру и профилю деталей.

Устройство, по сравнению с известными образцами, значительно более просто в изготовлении, имеет меньшую металлоемкость - все это снижает себестоимость его изготовления.

Возможно изготовление деталей на вертикально-сверлильном (фрезерном) станке. Такие станки имеются на любом предприятии. В отличие от токарных станков, в этом случае на столе станка практически можно закрепить детали значительно большего диаметра Особенно это важно, когда профиль надо изготовить не по центру листа, а на периферии.

Формула изобретения

1.Устройство для давильной обработки, содержащее давильный инструмент и опорный: элемент, отличающееся тем, что, с целью расширения технологических возможностей, давильный инструмент выполнен в видепластины и жестко соединенного с ней хвостовика, при этом рабочая поверхность пластин выполнена по форме готовой детали.

2.Устройство по п. 1, отличающееся тем, что оно снабжено установленным на хвостовике с возможностью регулировочного перемещения стержнем с закрепленным на нем режущим инструментом.

Источники информации, принятые во внимание при экспертизе

1. Гредитор М. А. Давильные работы и ротационное выдавливание. М., Машиностроение, 1971, с. 43, оис. 2.5а.

сригЛ

Авторы

Даты

1981-06-15—Публикация

1978-08-16—Подача