1

Изобретение относится к обработке металлов давлением, в частности , к способам изготовления шлицевых венцов и может найти применение при получении деталей, имеющих шлицевое соединение.

Известен способ изготовления . зубчатого венца с наружными зубьями,при котором из полосы, толщина которой соответствует ширине венца, вырезают две заготовки, являющиеся частями развертки готовой детали, производят гибку заготовок на ребро цилиндрическими роликами и соединяют с помощью сварки отдельные части . зубчатого венца

Применение такого способа целесообразно при изготовлении звездочек больших размеров с наименьшими отходами . При осуществлении способа достигается одинаковая толщина рабочей части венца, однако возможно отклонение вершины зубьев и искривление их, так как в процессе гибки ролики контактируют только со впадинами зубьев. Кроме того, точность изготовления зубчатых венцов снижается при увеличении ширины венца, так как при этом повышается изгиб цилиндрических роликов, учавствующих в процессе гибки заготовок.

Известен также способ шлицевых венцов, при котором на плоской заготовке образуют чередующиеся выступы и впадины и свертывают полученную заготовку в цилиндр 2.

Однако данный способ не обеспечивает высокой точности готовой детали, необходимой, напрмер, при получении шлицевых соединений, из-за неравномерности деформирования заготовки по поперечному сечению (появление вогнутости) и длине iпроисходит 5 ее удлинение).

Цель изобретения - повышение точности изготовления шлицевых венцов для сопряженных деталей со шлицевым соединением, а также повышение производительности труда.

С этой целью предварительно изготавливают заготовки с выступами и впадинами для внутреннего и наружного шлицевых венцов, собирают друг с другом, совмещая выступы одной заготовки со впадинами другой, а затем свертывают заготовки совместно.

Для получения подвижно соединенных деталей между заготовками наружного и внутреннего шлицевых венцов

помещают прослойку, которую после свертывания удаляют.

В качестве прослойки может быть использован легкоплавкий материал.

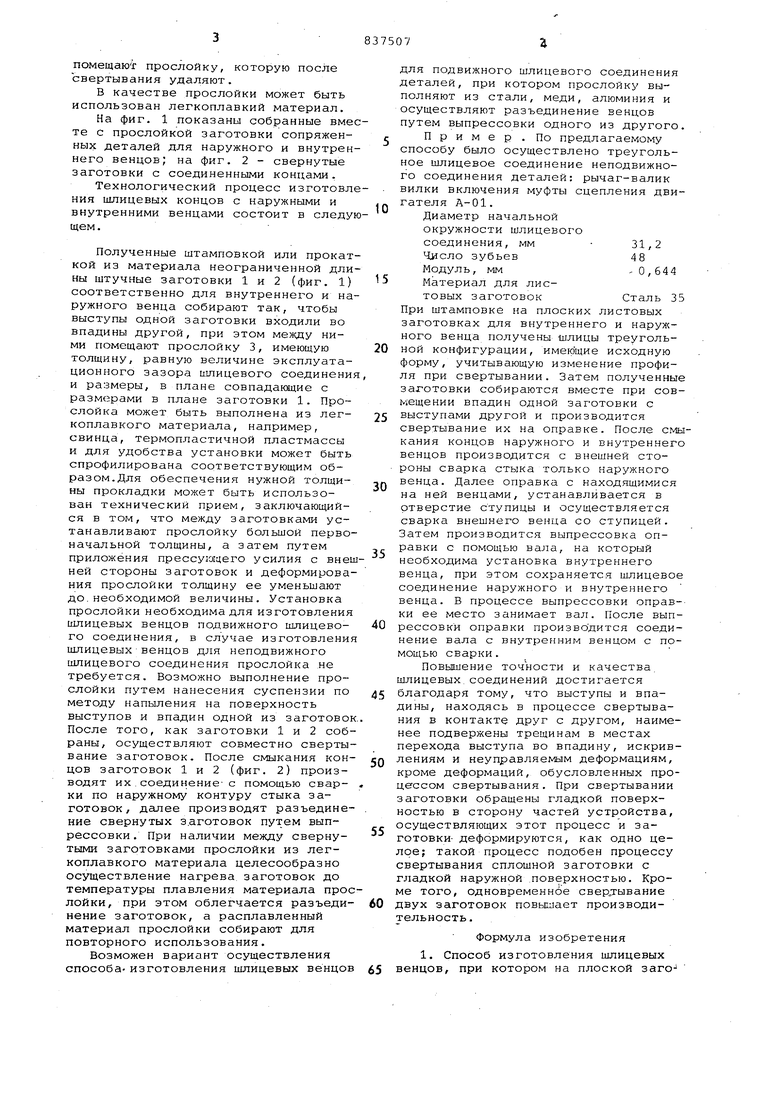

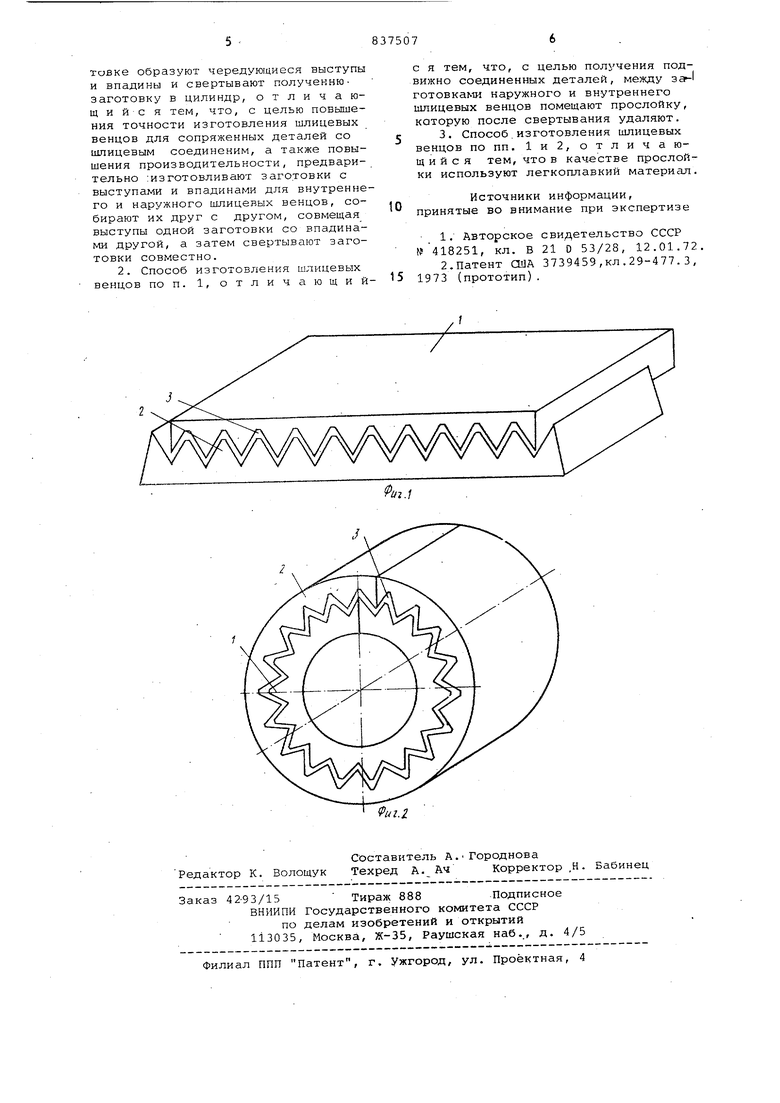

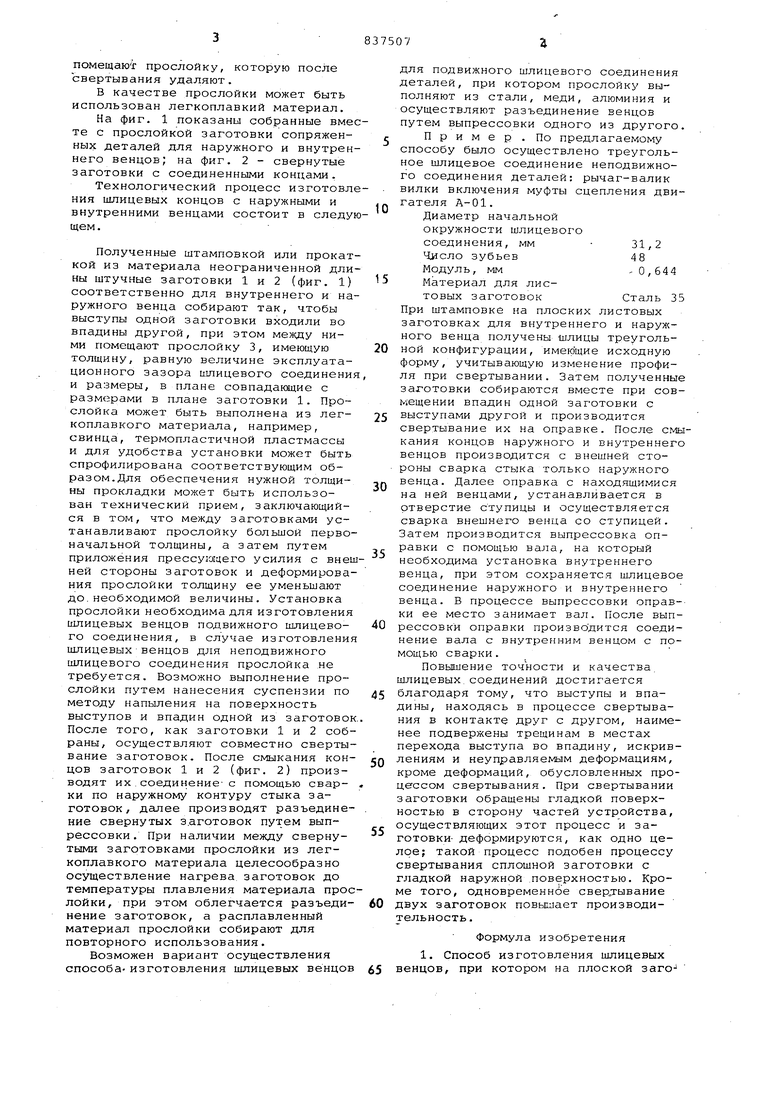

На фиг. 1 показаны собранные вместе с прослойкой заготовки сопряженных деталей для наружного и внутреннего венцов; на фиг. 2 - свернутые заготовки с соединенными концами.

Технологический процесс изготовления шлицевых концов с наружными и внутренними венцами состоит в следующем.

Полученные штамповкой или прокаткой из материала неограниченной длины штучные заготовки 1 и 2 (фиг. 1) соответственно для внутреннего и наружного венца собирают так, чтобы выступы одной заготовки входили во впадины другой, при этом между ними помещают прослойку 3, имеющую толщину, равную величине эксплуатационного зазора ашицевого соединения и размеры, в плане совпадающие с размерами в плане заготовки 1. Прослойка может быть выполнена из легкоплавкого материала, например, свинца, термопластичной пластмассы и для удобства установки может быть спрофилирована соответствующим образом.Для обеспечения нужной толщины прокладки может быть использован технический прием, заключающийся в том, что между заготовками устанавливают прослойку большой первоначальной толщины, а затем путем приложения прессуюгдего усилия с внешней стороны заготовок и деформирования прослойки толщину ее уменьшают до.необходимой величины. Установка прослойки необходима для изготовления ллицевых венцов подвижного шлицевого соединения, в случае изготовления шлицевых венцов для неподвижного шлицевого соединения прослойка не требуется. Возможно выполнение прослойки путем нанесения суспензии по методу напыления на поверхность выступов и впадин одной из заготовок После того, как заготовки 1 и 2 собраны, осуществляют совместно свертывание заготовок. После смыкания концов заготовок 1 и 2 (фиг. 2) производят их.соединение- с помощью сварки по наружному контуру стыка заготовок, далее производят разъединевне свернутых з.аготовок путем выпрессовки. При наличии между свернутыми заготовками прослойки из легкоплавкого материала целесообразно осуществление нагрева заготовок до температуры плавления материала прослойки, при этом облегчается разъединение заготовок, а расплавленный материал прослойки собирают для повторного использования.

Возможен вариант осуществления способа- изготовления щлицевых венцов

для подвижного шлицевого соединения деталей, при котором прослойку выполняют из стали, меди, алюминия и осуществляют разъединение венцов путем выпрессовки одного из другого

П р и м е р . По предлагаемому способу было осуществлено треугольное шлицевое соединение неподвижного соединения деталей: рычаг-валик вилки включения муфты сцепления двигателя А-01.

Диаметр начальной окружности шлицевого соединения, мм 31,2 Число зубьев48

Модуль, мм-0,644

Материал для листовых заготовокСталь 35 При штамповке на плоских листовых заготовках для внутреннего и наружного венца получены -шлицы треугольной конфигурации, имеющие исходную форму, учитывающую изменение профиля при свертывании. Затем полученные заготовки собираются вместе при совмещении впадин одной заготовки с выступами другой и производится свертывание их на оправке. После смыкания концов наружного и внутреннего венцов производится с внешней стороны сварка стыка только наружного венца. Далее оправка с находящимися на ней венцами, устанавливается в отверстие ступицы и осуществляется сварка внешнего венца со ступицей. Затем производится выпрессовка оправки с помощью вала, на который необходима установка внутреннего венца, при этом сохраняется шлицевое соединение наружного и внутреннего венца. В процессе выпрессовки оправки ее место занимает вал. После выпрессовки оправки производится соединение вала с внутренним венцом с помощью сварки.

Повышение точности и качества, шлицевых.соединений достигается благодаря тому, что выступы и впадины, находясь в процессе свертывания в контакте друг с другом, наименее подвержены трещйнам в местах перехода выступа во впадину, искривлениям и неуправляемым деформациям, кроме деформаций, обусловленных процессом свертывания. При свертывании заготовки обращены гладкой поверхностью в сторону частей устройства, осуществляющих этот процесс и заготовки- деформируются, как одно целое; такой процесс подобен процессу свертывания сплошной заготовки с гладкой наружной .поверхностью. Кроме того, одновременное сверстывание двух заготовок повышает производительность.

Формула изобретения 1. Способ изготовления щлицевых венцов, при котором на плоской заго

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления конических зубчатых колес со шлицевым отверстием | 1987 |

|

SU1518087A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВЕРТЫВАНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1995 |

|

RU2146180C1 |

| Способ автовакуумной пайки | 1984 |

|

SU1668063A1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 1992 |

|

RU2074075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ПЕЧАТНОЙ ОБМОТКИ | 1994 |

|

RU2054783C1 |

| Способ формообразования зубчатого венца | 2015 |

|

RU2617187C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2009 |

|

RU2404035C1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| Обечайка из тонколистового материала | 1990 |

|

SU1743893A1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-25—Подача