(54) СПОСОБ ОБРАБОТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления соединительных труб | 1980 |

|

SU912372A1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2301713C2 |

| Способ обжатия труб | 1988 |

|

SU1648606A1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА С ТЕМПЕРАТУРОЙ 500-720°C ПОСЛЕ ТЕРМООБРАБОТКИ ПОД НАРЕЗКУ РЕЗЬБЫ | 2012 |

|

RU2492009C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2545928C2 |

| Роботизированный мобильный комплекс для ремонта насосно-компрессорных труб | 2024 |

|

RU2832982C1 |

| Способ обработки труб | 1983 |

|

SU1106583A1 |

| Поточно-механизированная линия для обработки труб | 1986 |

|

SU1424904A1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ РАЗМЕРОМ 244,5×7,9, 244,5×9 И 244,5×10 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2508955C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НЕФТЯНОГО СОРТАМЕНТА ПОД НАРЕЗКУ РЕЗЬБЫ | 2013 |

|

RU2564776C2 |

1

Изобретение относится к обработке металлов давлением, в частности к производству труб нефтяного сортамента (обсадных и насосно-компрессорных) .

Известен способ обработки труб, состоящий из операций подготовки поверхности трубы, нанесения металлического покрытия и накатывания резьбы. Перед нанесением покрытия концы труб калибруют до получения наружного диаметра равного среднему диаметру накатываемой резьбы. Этот способ позволяет исключить отслаивание металлического покрытия LlJОднако такой способ не может быть использрван для обработки обсадных и насосно-компрессорных труб, соединяемых друг с другом с помощью муфтовбго соединения, так как не обеспечивает прочности соединения.

Обсадные трубы с помощью резьбовых соединений соединяют обсадную колонну, которую используют для предохранения скважин от обрушения. Для транспортировки нефтепродуктов на поверхность используют колонны, составленные из насосно-компрессорных труб.

Обсадные и насосно-компрессорные трубы испытывают различные виды нагрузок: растяжение, наружное и внутреннее давление. Наиболее важной характеристикой для этих труб является прочность, которая определяет максимальную глубину спуска колонны.

Наиболее распространенным соединением обсадных и насосно-компрессорных труб является муфтовое соединение. По концам трубы имеют наружную коническую резьбу с треугольным профилем и соединяются друг с другом с помощью муфт. Прочность такого соединения на 30-35% ниже прочности тела трубы. Снижение прочности вызвано двумя причинами: ослаблением поперечного сечения трубы в месте резьбы и неравномерным распределениемнагрузки по ее длине.

Известен также способ обработки труб на поточно-механизированной линии, состоящий из выравнивания торца движущейся трубы, профилирования ее конца на конус холостыми валками и нарезки на нем резьбы 2J.

Недостаток этого способа - невысокая производительность, вызванная тем, что ВЕлравнивания торца и

трубы и профилирование производится за две отдельные операции.

Цель изобретения - повышение производительности .

Поставленная цель достигается тем что выравнивание торца трубы осущестляют одновременно с профилированием ее конца холостыми валками, при этом обжатие трубы по диаметру за оборот валков составляет 0,1-0,5%.

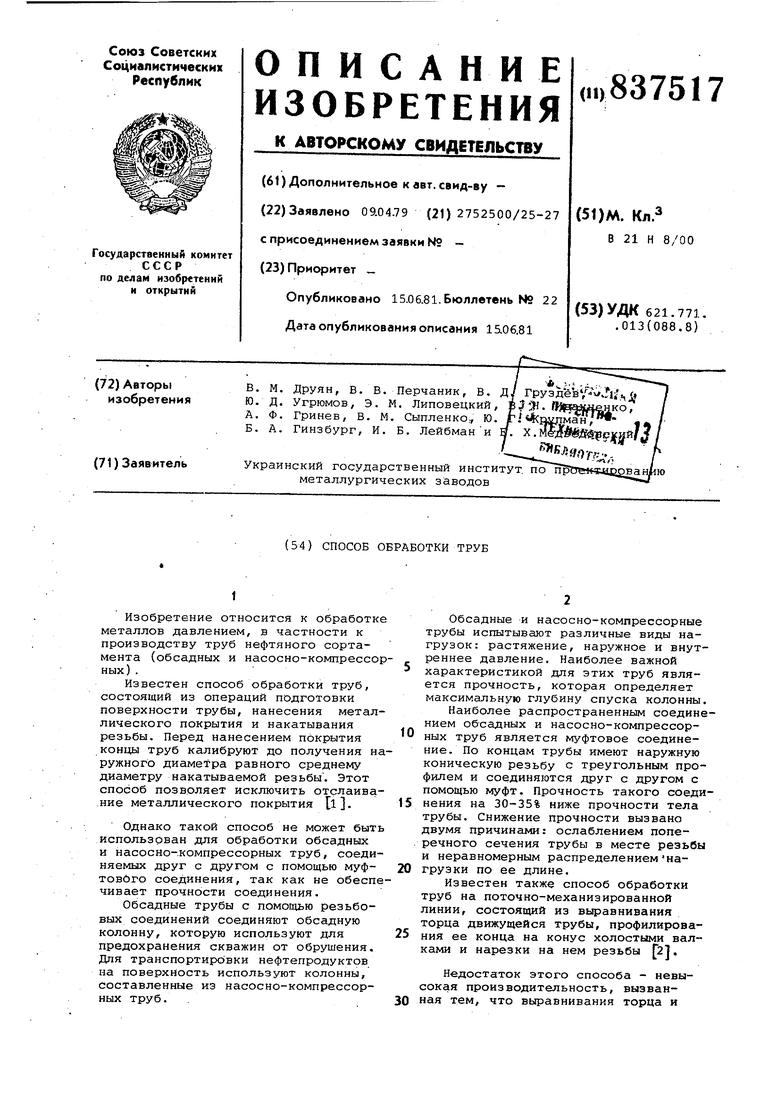

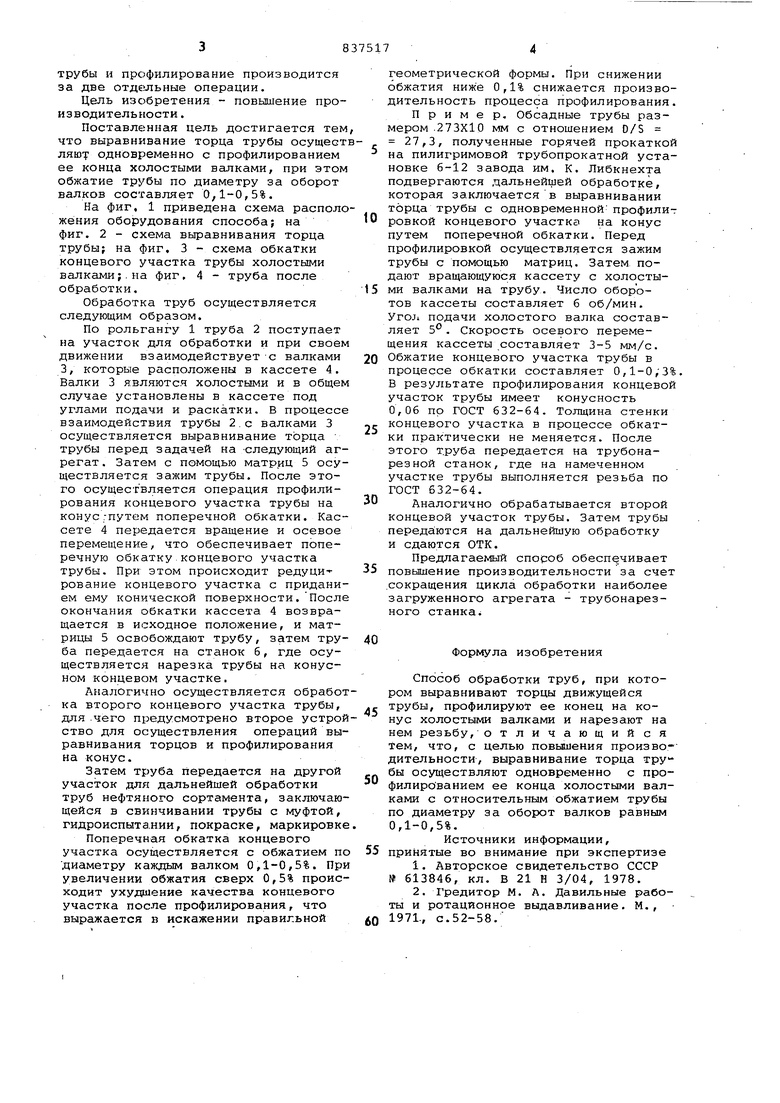

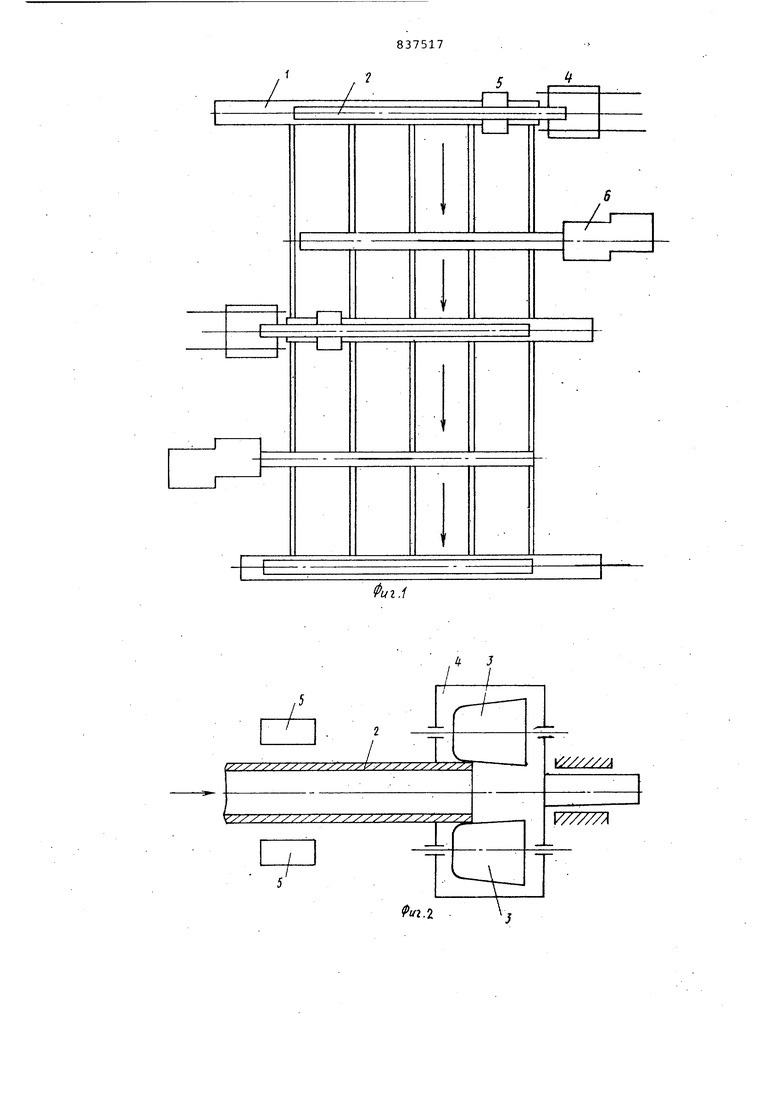

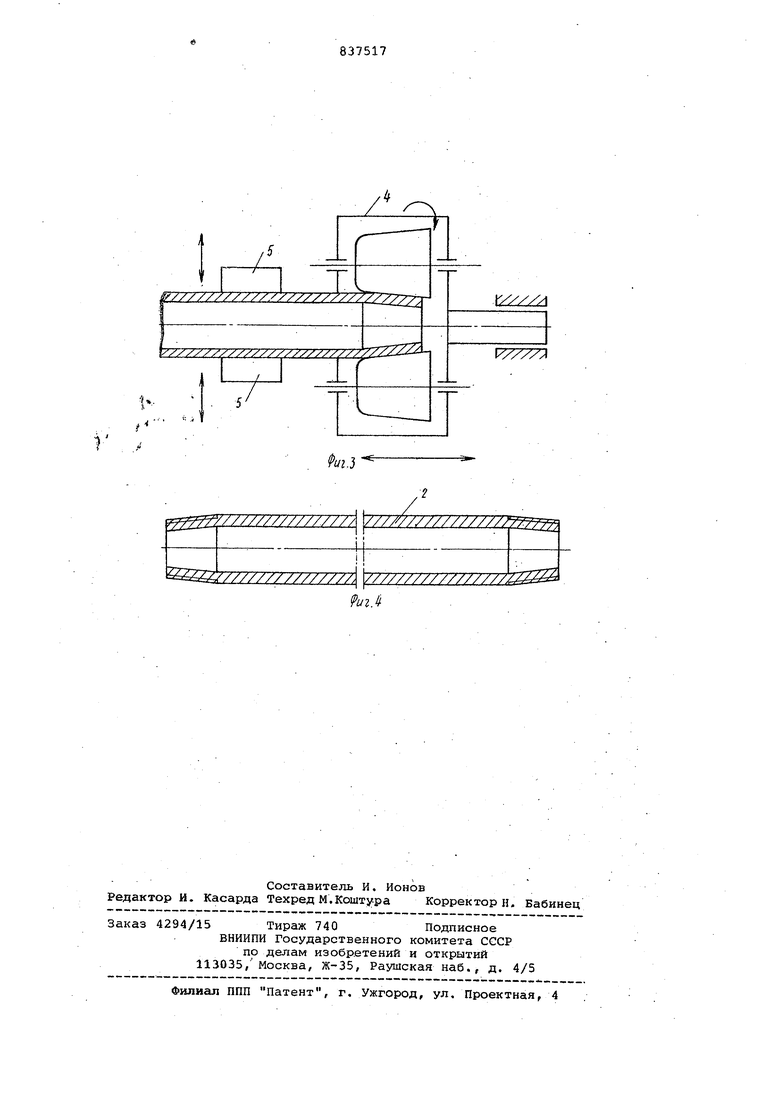

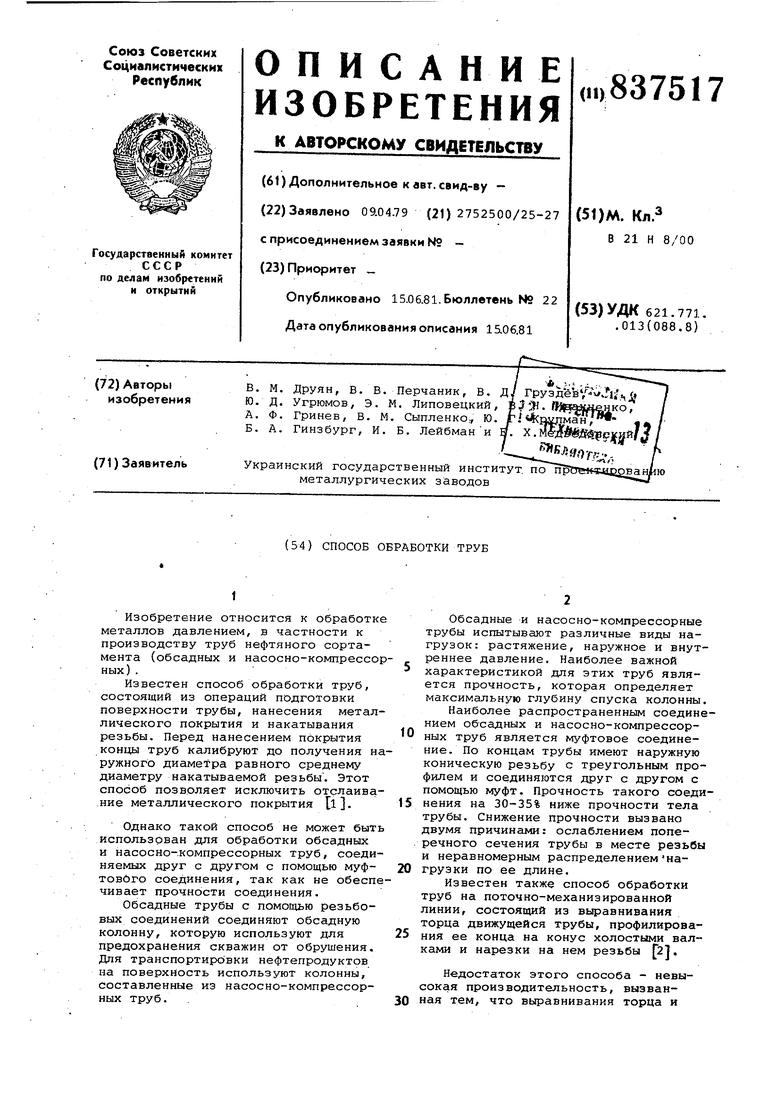

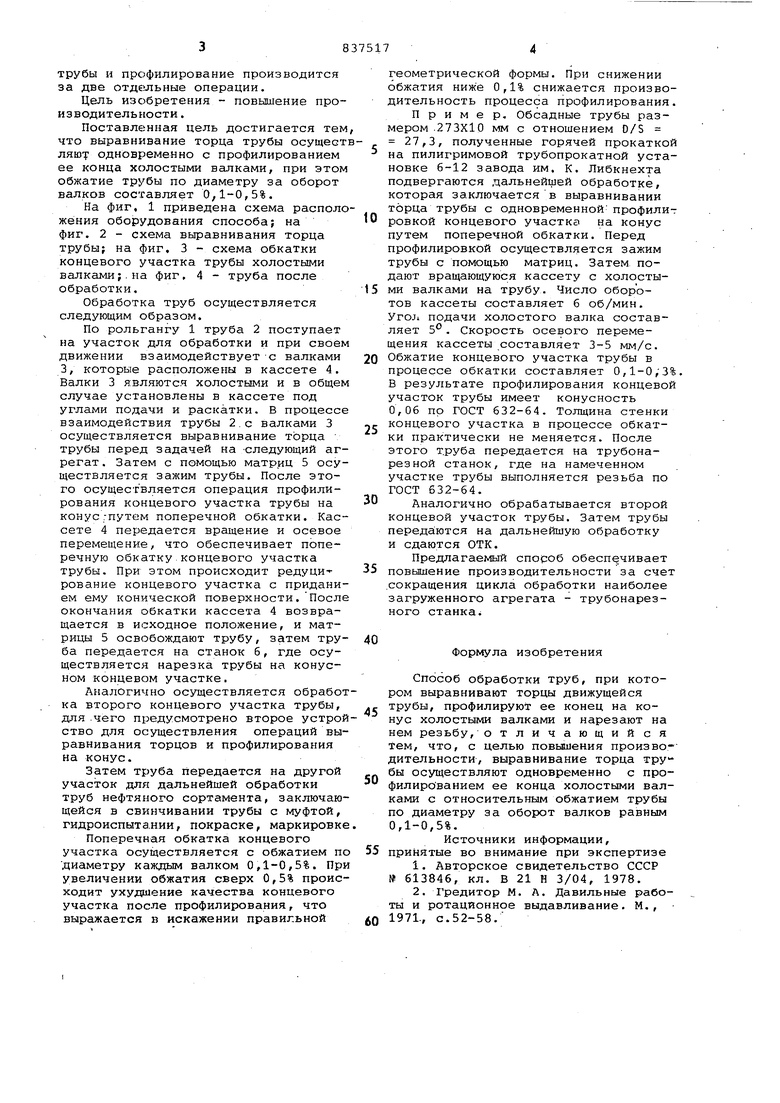

На фиг, 1 приведена схема расположения оборудования способа; на фиг. 2 - схема выравнивания торца трубы; на фиг, 3 - схема обкатки концевого участка трубы холостыми валками;.на фиг, 4 - труба после обработки.

Обработка труб осуществляется следующим образом.

По рольгангу 1 труба 2 поступает на участок для обработки и при своем движении взаимодействует-с валками 3, которые расположены в кассете 4. Валки 3 являются холостыми и в общем случае установлены в кассете под углами подачи и раскатки. В процессе взаимодействия трубы 2.с валками 3 осуществляется выравнивание торца трубы перед задачей на -следующий агрегат. Затем с помощью матриц 5 осуществляется зажим трубы. После этого осуществляется операция профилирования концевого участка трубы на конусгпутем поперечной обкатки. Кассете 4 передается вращение и осевое перемещение, что обеспечивает поперечную обкатку концевого участка трубы. При этом происходит редуцирование концевого участка с приданием ему конической поверхности,После окончания обкатки кассета 4 возвращается в исходное положение, и матрицы 5 освобождают трубу, затем труба передается на станок б, где осуществляется нарезка трубы на конусном концевом участке.

Аналогично осуществляется обработка второго концевого участка трубы, для .чего предусмотрено второе устройство для осуществления операций выравнивания торцов и профилирования на конус.

Затем труба Передается на другой участок ДЛЯ дальнейшей обработки труб нефтяного сортамента, заключающейся в свинчивании трубы с муфтой, гидроиспыта.нии, покраске, маркировке

Поперечная обкатка концевого участка осуществляется с обжатием по диаметру каждым валком 0,1-0,5%, При увеличении обжатия сверх 0,5% происходит ухудаиение качества концевого участка после профилирования, что выражается в искажении правильной

геометрической формы. При снижении обжатия ниже 0,1% снижается производительность процесса профилирования. Пример. Обсадные трубы размером .273X10 мм с отношением D/S 27,3, полученные горячей прокаткой на пилигримовой трубопрокатной установке 6-12 завода им. К, Либкнехта подвергаются дальнейшей обработке, которая заключается в выравнивании торца трубы с одновременной- профилит

О ровкой концевого участка на конус путем поперечной обкатки. Перед профилировкой осуществляется зажим трубы с помощью матриц. Затем подают вращающуюся кассету с холостыми валками на трубу. Число оборотов кассеты составляет б об/мин, yroji подачи холостого валка составляет . Скорость осевого перемещения кассеты составляет 3-5 мм/с.

0 Обжатие концевого участка трубы в

процессе обкатки составляет 0,1-0,3%. В результате профилирования концевой участок трубы имеет конусность 0,06 по ГОСТ 632-64. Толщина стенки концевого участка в процессе обкатки практически не меняется. После этого труба передается на трубонарезной станок, где на намеченном участке трубы выполняется резьба по ГОСТ 632-64.

0 Аналогично обрабатывается второй концевой участок трубы. Затем трубы передаются на дальнейшую обработку и сдаются ОТК,

Предлагаемый спороб обеспечивает

5 повышение производительности за счет сокращения цикла обработки наиболее загруженного агрегата - трубонарезного станкаi

Формула изобретения

Способ обработки труб, при котором выравнивают торцы движущейся трубы, профилируют ее конец на конус холостыг м валками и нарезают на нем резьбу, отличающийся тем, что, с целью повьвиения производительности, выравнивание торца трубы осуществляют одновременно с профилированием ее конца холостыми валками с относительным обжатием трубы по диаметру за оборот валков равным 0,1-0,5%.

Источники информации, 5 принятые во внимание при экспертизе

0 1971., с.52-58.

I±

г// /////// /. / /////// /////// /

.J

Y77//A

-77722 / //7Л

Авторы

Даты

1981-06-15—Публикация

1979-04-09—Подача