Изобретение относится к обработке металлов давлением, в частности к производству тонкостенных труб нефтяного1 сортамента.

Цель изобретения - повышение производительности за счет увеличения обжатий трубы по наружному диаметру за один оборот.

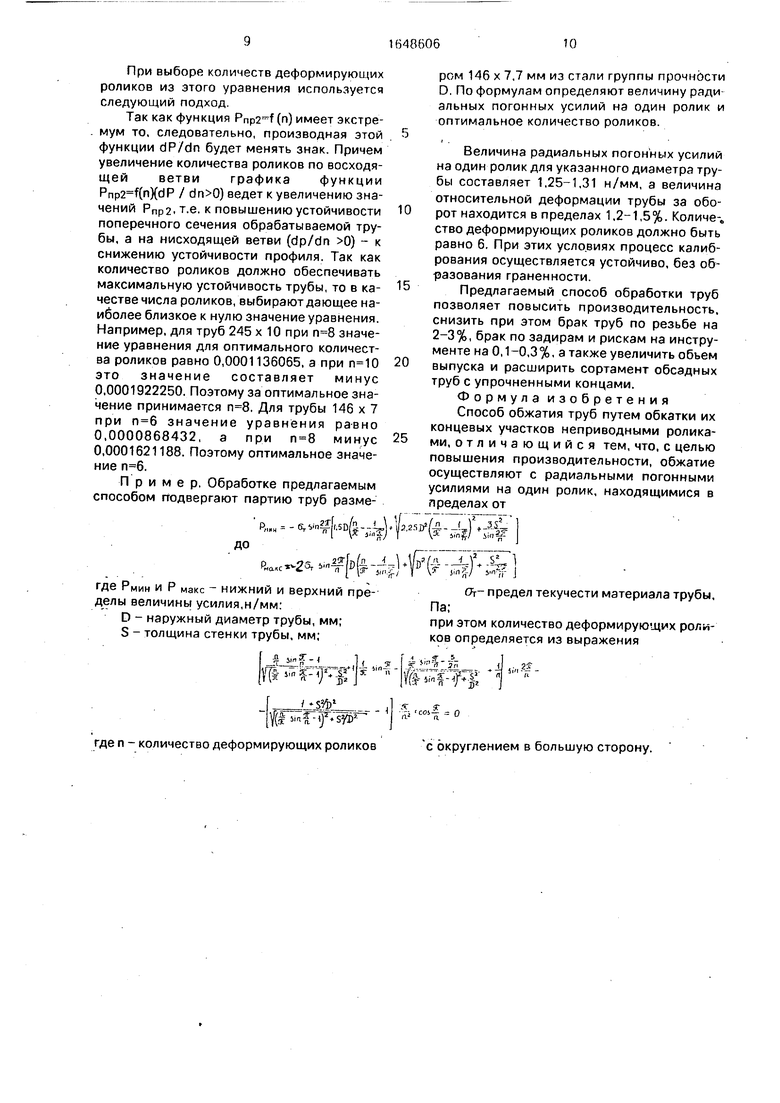

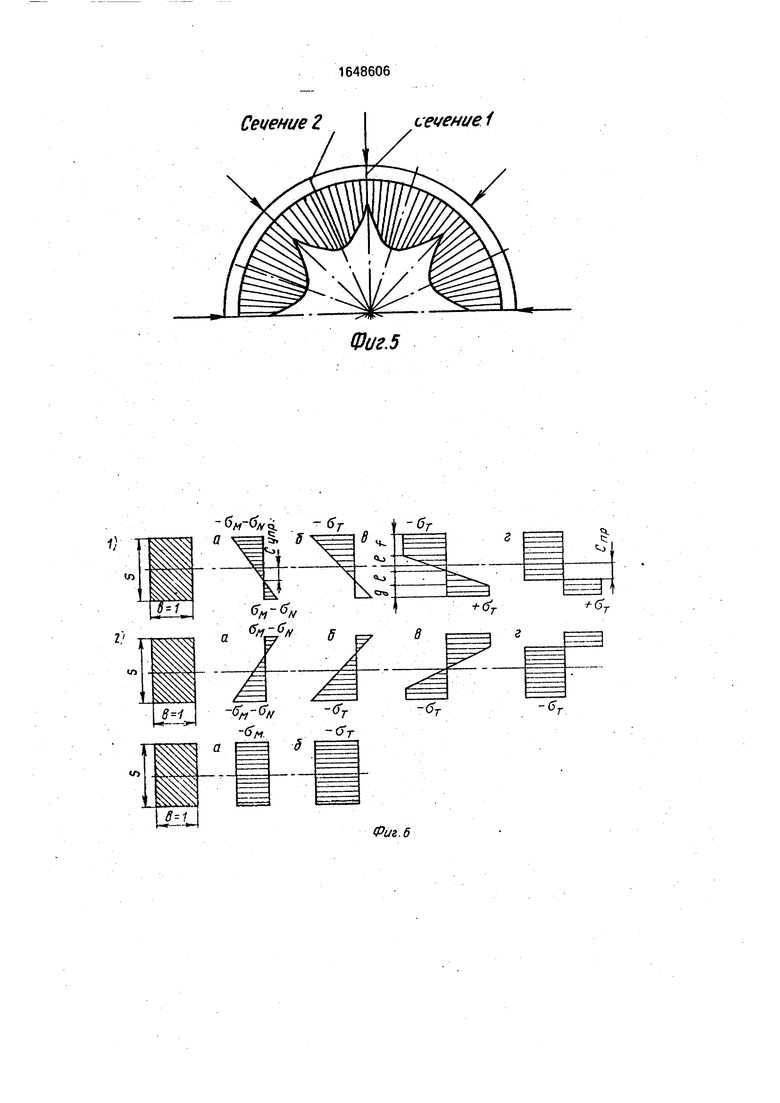

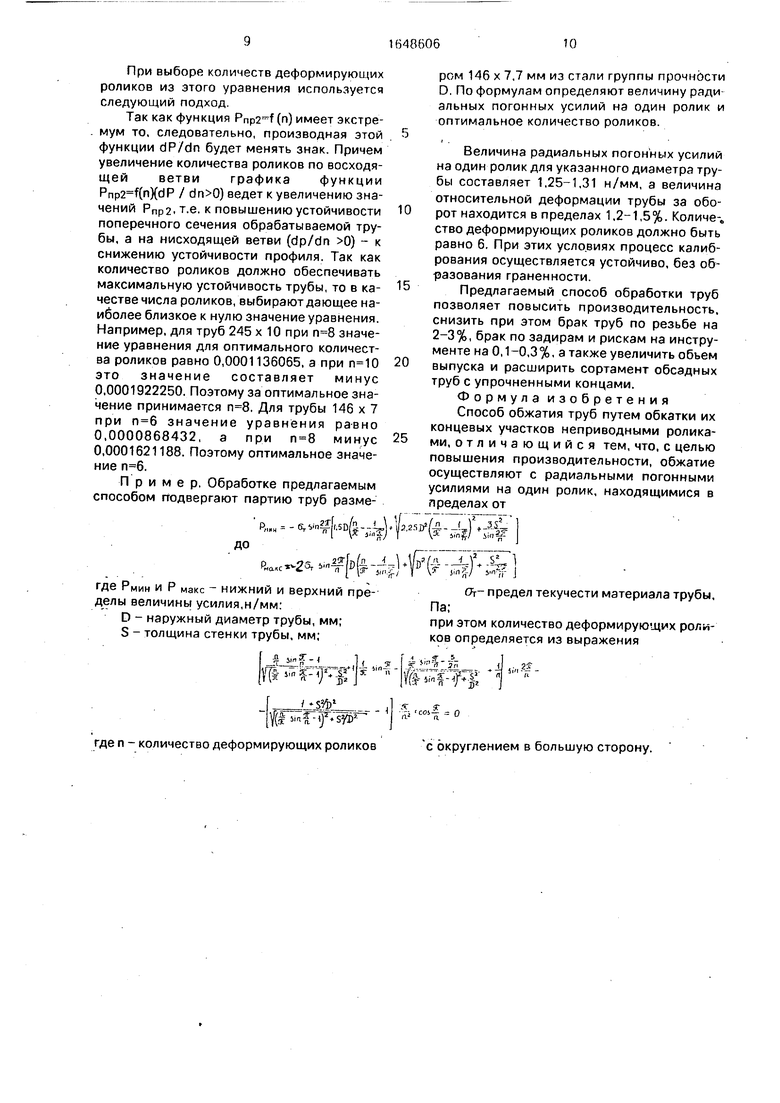

На фиг. 1 изображена схема обкатки концевого участка трубы холостыми валками; на фиг. 2 - схема приложения сил; на фиг. 3 - физическая модель процесса; на фиг. 4 - эпюра распределения величины изгибающего момента по периметру заготовки; на фиг. 5 - эпюра распределения величины тангенциальной силы; на фиг. 6 - стадии работы характерных сечений заготовки; на фиг. 7 - расчетная схема к определению радиусов кривизны средней линии заготовки.

Обработка труб ocyiuecTBflj тся следующим образом.

Труба 1, перемещаясь, взаимодействует с роликами 2. которые расположены в кассете 3. Ролики 2 являются холостыми. С помощью губок 4 осуществляют зажим трубы 1. Кассету 3 вращают и перемещают в осевом направлении, производя обкатку конца трубы 1. После окончания обкатки кассета 3 возвращается в исходное положение, и губки 4 освобождают трубу 1.

Обкатку концевого участка трубы осуществляют с обжатием Р, находящимся в интервалеРмин Р Рмакс.рассчитанных по формулам

Ё

О

00

о о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кольцевых заготовок | 1988 |

|

SU1489880A1 |

| Способ гибки труб | 1986 |

|

SU1342562A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНОЙ ПОДКРЕПЛЁННОЙ РЁБРАМИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2566689C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗГИБНОЙ ЖЕСТКОСТИ СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2016 |

|

RU2630128C1 |

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ ТРУБ | 2011 |

|

RU2469237C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| Устройство для холодной гибки труб | 1989 |

|

SU1754272A1 |

| Способ производства гильз на косо-ВАлКОВОМ CTAHE | 1979 |

|

SU804022A1 |

Изобретение относится к обработке металлов давлением, а точнее к способам калибровки концов труб роликовым инструментом. Цель изобретения - повышение производительности за счет увеличения обжатий трубы по наружному диаметру за оборот. Способ обработки труб включает обжатие их концевых участков неприводными роликами с определенными радиальными погонными условиями на один ролик, определяемыми приведенными математическими зависимостями. Количество роликов также определяется по приведенной зависимости. При применении данного способа обжатия труб снижается; брак. 7 ил.

Г« иМ

Am

f 3Ј мЦГып Ј

ДО

в.- -f

где D - наружный диаметр трубы, мм; S - толщина стенки трубы, мм; От- предел текучести металла трубы, Па,

Важнейшим показателем, определяющим основные параметры процесса обжатия, является режим частных деформаций, т.е. деформаций трубы за оборот. Величина деформации при калибровании определяется усилиями, прикладываемыми к наружной поверхности трубы. Величина этих усилий ограничена условиями устойчивого протекания процесса без разрушения трубы и искажения профиля ее поперечного сечения. Для определения оптимальных условий нагружения трубы рассмотрим кольцо единичной ширины с наружным диаметром О и толщиной стенки S, соответствующими ре- альной трубе. Принимают, что кольцо нагружено системой точечно приложенных сил, расположенных с равным шагом по периметру кольца (фиг. 2). Материал кольца считают упругопластическим.

При нагружении кольца по принятой схеме в каждом его поперечном сечении возникают следующие силовые факторы (фиг. 3); изгибающий момент

М

-

ас тангенциальная сжимающая сила

а р )

14Ji t Ж

радиальная перерезывающая сила

Т

itrt 2vn

Ifcti

(2)

(3)

i. 0)

где Р - радиальная сжимающая сила;

п - количество приложенных сил (роликов);

а- текущий угол.

Поскольку кольцо является тонким, т.е. размеры поперечного сечения его малы по сравнению с диаметром (для тонкостенных труб нефтяного сортамента), и деформации

10

при этом оптимальное количество деформирующих роликов определяется с округлением в большую сторону из выражения

9 ЯГ

5 0 5 0

сдвига, на которых производит работу перерезывающая сила, тоже очень малы, то в дальнейшем влиянием силы Т можно пренебречь.

Анализ эпюр распределения изгибающего момента М и тангенциальной силы N по периметру кольца (фиг. 4, 5) позволяет выделить три типа характерных сечений, в которых действуют экстремальные значения этих силовых факторов:

сечения 1, в которых приложены силы (зоны контактных деформаций), положение этих сечений определяется угловой координатой ф - 0;

сечения 2 (зоны внеконтактных деформаций), положение которых определяется координатой/v, Г.

2 а/

сечения 3 (зоны внеконтактных деформаций), положение таких сечений определяется условием

Ј-о/сс -W

5

0

%

$

з - а

В сечениях 1 действуют нормальные напряжения Ом от изгибающего момента и сжимающие напряжения ON, созданные тангенциальной силой. Величины этих напряжений определяются выражениями

()sf (5)

(6)

где у - расстояние от нейтральной линии сечения.

Суммарная эпюра нормальных напряжений от момента и тангенциальной силы в упругой стадии работы сечений 1 представлена на фиг. 6-1а. На наружных волокнах, для которых у S/2, знаки 7М1 и окцсовпа- дают (оба напряжения сжимающие) и вели- чина результирующего напряжения определяется уравнением

(7)

Увеличение силы Р приводит к росту момента и тангенциальной силы N, следовательно, к росту напряжений в сечениях. При некотором значении силы Р на наиболее нагруженных наружных волокнах сечений величина результирующих напряжений достигает предела текучести От (фиг. 6-16). Такое значение силы определяется из выражения 25 S

т(8)

()4Scigf

Дальнейшее увеличение нагрузки приводит к появлению пластической области в сжатой зоне сечений и ее росту. При этом напряжения в растянутой зоне стремятся к пределу текучести и достигают его. С этого момента в сечениях существуют две области пластичности, разделенные упругой областью (фиг. 6-1 в).

Соотношение между размерами пластических и упругой областей определяется известной системой уравнений (2)

L.yqi

S И

3 М.

Jf s.

L - i(t.) 157 zl OT Ы a, l s ffr

о, ( Л 6. , К) ЗЙГ Г Т( о, V/ ,

2а 1/ЗЛ И)

Т 1М1 #1

f-1 S 2 Г

.). ) ЗМ2 3 2Г бг/ 1Г вЈ/

Предельная нагрузка в этом сечении оп- 55 ределяется уравнением

23Г

Рпрг -26,iin я

fc- hH-si

Я

0

5

0

5

0

В предельном случае напряженное состояние сечения кольца описывается эпюрой в виде двух прямоугольников (фиг. 6-1 г) - образуется так называемый пластический шарнир. В этом случае высота упругой зоны равна нулю, т.е.

з Л„Й)- -О

V Щ1 S26r Решая это уравнение с учетом (1) и (6), получают предельную нагрузку в сечениях 1.

1 ) (Ю)

В сечениях 2 действуют отрицательный изгибающий момент, вызывающий растяжение наружных и сжатие внутренних волокон, и тангенциальная сила, вызывающая напряжение сжатия по всему сечению. Характер работы этих сечений аналогичен.

Эпюры напряженного состояния представлены на фиг. 6 -2. Нормальные напряжения от момента и тангенциальной силы опоеделяются выражениями

.(-ik)sr. «

к Р 6 fce2§

L.

m{

П.

(12)

Величина силы, вызывающая напряжение текучести на наиболее нагруженных волокнах сечений 2

(,з)

т,

(-ifo)

ил л

Система уравнения (9) можетбыть записана в виде

ЗМа

згб-т

-)ЗМ2 I б / S2ffT

4)

i

-f. 5f

(«5)

В сечениях 3 действует только тангенциальная сжимающая сила, создающая однородное состояние линейного сжатия (фиг. 6-За). Предельным для таких сечений будет состояние,при котором напряжения оы до- стигают предела текучести (фиг. 6-36). Усилие, вызывающее такое состояние, определяется уравнением

Ј п

Рпо, - 26VS

фз

Об)

Сравнение выражений (10), (15) и (16) показывает, что при любом числе деформирующих РОЛИКОВ П РпрЗ Рпр2 Рпр1.

Следовательно, состояние пластических шарниров в сечениях 1 и 2 будет достигнуто при более низких нагрузках, чем состояние пластического сжатия в сечениях 3.

Из приведенного анализа напряженного состояния следует, что вначале образуют- ся пластические шарниры в сечениях 1 (при усилиях Pnpi). Кинематически возможными в этих сечениях являются перемещения только в направлении действия нагрузки.

РМОКС 2бг 6-п

,J

Л 5in

6inf

Из анализа приведенных эпюр напряженного состояния при калибровании еле- 30 дует, что минимальная нагрузка, при которой начинается процесс пластического уменьшения периметра, должна вызывать на средней линии сечений 2 суммарные намин

- 6V n2f|f,5D

л

Необходимым условием потери устойчивости при калибровании, является обра- зование двух семейств пластических шарниров с различными направлениями кинематически возможных перемещений.

Анализ условий образования шарниров и зависимости предельных нагрузок от количества деформирующих роликов (фиг. 7) показывает, что устойчивость процесса калибрования определяется силовыми условиями в зонах внеконтактных деформаций (сечения 2) и может быть обеспечена схемой

/ SW

0

5

0

Образование семейства пластических шарниров с одинаковыми кинематически возможными перемещениями не исчерпывает несущей способности статически неопределимой системы - кольца, так как перемещения в шарнирах ограничены действием упругих участков и, следовательно, возможно дальнейшее увеличение активных сил Р.

Повышение усилий до величины Рпр2 Рпр1 приводит к образованию пластических шарниров в сечениях 2. В этих шарнирах кинематически возможны перемещения в направлениях разгрузки. В результате образования двух семейств пластических шар- ниров с различными кинематически возможными перемещениями кольцо (конец трубы) превращается в кинематически подвижную систему с большим числом степеней свободы, что приводит к образованию граненности по периметру. Следовательно, максимальные радиальные погонные усилия не должны превышать величины РПр2 т.е.:

И

(Т j/nf/ iirf

пряжения, равные пределу текучести. Величина этой нагрузки может быть определена из второго уравнения системы (14) при условии /2. Тогда минимальные радиальные погонные усилия на один ролик должны быть не менее

2,25Г/

(Ј-dj)

нагружения, т.е. количеством деформирующих роликов. Очевидно, что наибольшую устойчивость обеспечивает схема нагружения, соответствующая максимуму кривой РПр2 (фиг. 7). Тогда необходимое количество роликов можно определить из условия

d Pnao л

--T-Ob-iO

После дифференцирования получают уравнение для определения оптимального количества деформирующих роликов

9f

4mf-

т г

fa COif-0

При выборе количеств деформирующих роликов из этого уравнения используется следующий подход.

Так как функция (п) имеет экстремум то, следовательно, производная этой функции dP/dn будет менять знак. Причем увеличение количества роликов по восходящей ветви графика функции (nXdP / ) ведет к увеличению значений Рпр2.т.е. к повышению устойчивости поперечного сечения обрабатываемой трубы, а на нисходящей ветви (dp/dn 0) - к снижению устойчивости профиля. Так как количество роликов должно обеспечивать максимальную устойчивость трубы, то в качестве числа роликов, выбирают дающее наиболее близкое к нулю значение уравнения. Например, для труб 245 х 10 при значение уравнения для оптимального количества роликов равно 0,0001136065, а при это значение составляет минус 0,0001922250. Поэтому за оптимальное значение принимается . Для трубы 146 х 7 при значение уравнения равно 0,0000868432, а при минус 0,0001621188. Поэтому оптимальное значение .

Пример. Обработке предлагаемым способом подвергают партию труб размеР„„н -6,г

.nffl.5D/a--U ya.25B fe. )V3

I X IVJt л#/ i,

i№-$F&

где Рмин и Р макс - нижний и верхний пределы величины усилия,н/мм:

D - наружный диаметр трубы, мм;

S - толщина стенки трубы, мм;

где п - количество деформирующих роликов с округлением в большую сторону.

0

5

0

5

ром 146 х 7,7 мм из стали группы прочности D. По формулам определяют величину радиальных погонных усилий на один ролик и оптимальное количество роликов.

Величина радиальных погонных усилий на один ролик для указанного диаметра трубы составляет 1.25-1.31 н/мм, а величина относительной деформации трубы за оборот находится в пределах 1.2-1,5%. Количе-. ство деформирующих роликов должно быть равно 6. При этих условиях процесс калибрования осуществляется устойчиво, без образования граненности.

Предлагаемый способ обработки труб позволяет повысить производительность, снизить при этом брак труб по резьбе на 2-3%, брак по задирам и рискам на инструменте на 0,1-0,3%, а также увеличить обьем выпуска и расширить сортамент обсадных труб с упрочненными концами.

Формула изобретения

Способ обжатия труб путем обкатки их концевых участков неприводными роликами, отличающийся тем, что. с целью повышения производительности, обжатие осуществляют с радиальными погонными усилиями на один ролик, находящимися в пределах от

i№-$F&

Ch- предел текучести материала трубы. Па;

при этом количество деформирующих роликов определяется из выражения

зг

Jf ; Jrf- Jri Я

JD«

c«f 0

i A. 32

Фиг. I

фигг

Фиг4

Сечение f

Сечение Z

. 6T 6Т

п. :Г ч.I О- 1

сечение 1

Фиг.5

-Ст

-6Г

Фиг. 6

Cevewez

Фиг

Сечение f

| Машина для калибровки концов труб | 1986 |

|

SU1389899A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-15—Публикация

1988-12-26—Подача