Изобретение относится к нефтяной промышленности и может быть использовано для ремонта насосно-компрессорных труб.

Известен комплекс по ремонту нефтяного подземного оборудования в одном производственном корпусе (Патент RU 11732 U, B21D 3/12, В08В 5/00, П01Т 27/82, опубл. 08.06.1999), содержащий автономно работающие технологические участки по ремонту НКТ, ремонту насосных штанг и ремонту штанговых глубинных насосов и вспомогательной площадкой, при этом все технологические участки связаны друг с другом в единый технологический процесс от момента поступления нефтяного оборудования на комплекс до отгрузки на скважину посредством расположенной по центру производственных площадей вдоль указанных участков транспортной линии.

Недостатками данного технического решения являются отсутствие участка отворота муфт, участка по очистке, контролю и сортировке муфт, участка наворота муфт, что характеризует предложенный комплекс высоким объемом отбраковки труб и муфт, навернутых на трубы, по причине наличия дефектов по телу трубы или муфты.

Кроме того, в техническом решении отсутствует участок контроля резьбы после ее нарезания на трубонарезной линии, что характеризует предложенный комплекс недостаточно высоким уровнем качества ремонта НКТ, т.к. отсутствуют необходимые контрольно-измерительные работы.

Вместе с этим предложенный комплекс не выполняет требований конечных пользователей отремонтированных труб НКТ по обеспечению сортировки труб по группам прочности и классам НКТ при отправлении на скважину.

Компоновка комплекса предусматривает его эксплуатацию в составе стационарного производственного корпуса, без возможности быстрого перемещения на другое место проведения работ и не обеспечивает полную автоматизацию технологической цепочки ремонта НКТ и возможность повышения коррозионной прочности отремонтированных НКТ.

Наиболее близкой к предлагаемому изобретению является технологическая схема очистки, осмотра и ремонта насосно-компрессорных труб, используемых в нефтяной промышленности (Патент CN 202271141 U, В23Р 6/00, В08В 9/02, G01N 27/82, G01N 3/12, опубл.10.10.2011), содержащая узел очистки, узел неразрушающего контроля, узел ремонта резьбовой части насосно-компрессорных труб и узел испытания гидростатическим давлением, при этом узел очистки включает устройство очистки наружной поверхности насосно-компрессорных труб и устройство очистки внутренней стенки насосно-компрессорных труб, узел неразрушающего контроля включает в себя устройство неразрушающей дефектоскопии, а узел ремонта резьбовой части включает в себя устройство ремонта резьбы для ремонта наружной резьбы насосно-компрессорных труб и устройство замены муфты для замены муфты насосно-компрессорных труб, узел испытания гидростатическим давлением включает в себя устройство для испытания на гидростатическое давление для проверки прочности и герметичности насосно-компрессорных труб, а технологическая система также включает в себя вспомогательную транспортировку для прохождения насосно-компрессорных труб через каждую единицу в последовательности в соответствии с последовательностью технического обслуживания насосно-компрессорных труб.

Недостатками данного технического решения являются отсутствие устройств для контроля и очистки муфт, устройств контроля внутреннего диаметра НКТ, контроля резьбы НКТ, что характеризует технологическую схему недостаточно высоким уровнем качества ремонта НКТ, а также не обеспечивает полную автоматизацию технологической цепочки ремонта НКТ, что не снижает трудоемкость при выполнении ремонта.

Кроме того, ремонтный комплекс не содержит технологические участки по нанесению защитного покрытия на внутреннюю поверхность НКТ, что не позволяет предусматривать возможность повышения коррозионной прочности отремонтированных НКТ.

Задачей изобретения является разработка роботизированного мобильного комплекса для ремонта насосно-компрессорных труб, в котором устранены недостатки аналогов и прототипа.

Техническим результатом изобретения является повышение качества ремонта НКТ, повышение коррозионной прочности отремонтированных насосно-компрессорных труб, увеличение производительности выполнения операций при ремонте НКТ, возможность быстрого монтажа и демонтажа комплекса для его транспортировки на другое место размещения.

Технический результат достигается тем, что в роботизированном мобильном комплексе для ремонта насосно-компрессорных труб, включающем технологическую линию по ремонту НКТ, содержащую погрузочно-разгрузочную площадку, участок входного контроля, участок очистки, участок отворота муфт, участок неразрушающего контроля, отрезной участок, трубонарезную линию, участок наворота муфт, участок гидроиспытаний, участок сортировки и упаковки, центр управления, согласно настоящему изобретению технологическая линия по ремонту НКТ дополнительно включает участок очистки, контроля и сортировки муфт, реализованный в виде последовательно расположенного автоматического оборудования, гарантирующего очистку и контроль резьбы, наружной и внутренней поверхностей муфты и выполняющий маркирование и сортировку муфт по группам прочности; участок шаблонирования включающий две зеркально расположенные автоматические установки контроля криволинейности, обеспечивающие выполнение контроля с обоих концов трубы без ее разворота на 180 градусов; участок наворота заглушек и маркирования, состоящий из автоматических модулей нанесения смазки на резьбу НКТ и муфты, автоматических устройств подачи заглушек и наворота на НКТ и муфту, автоматического устройства, позволяющего контролировать выходные параметры НКТ и производить маркирование на наружной поверхности; при этом участок входного контроля дополнительно включает модуль магнитного контроля; участок отворота муфт включает техническое устройство для захвата и передачи муфт в автоматическом режиме на участок очистки, контроля и сортировки муфт; трубонарезная линия содержит два автоматических трубонарезных станка, оснащенных устройствами для автоматического упора и позиционирования НКТ, заглушками внутренней полости НКТ от попадания смазочной жидкости и стружки в процессе нарезки резьбы и автоматическими щетками с функцией продувки воздухом для очистки резьбы от стружки, а также по два автоматических стенда контроля и упрочнения резьбы; участок наворота муфт дополнительно содержит автоматическую установку преднаворота муфт, включающую модуль подготовки муфт, выполненный в виде автоматического накопителя, позволяющего обеспечивать прием и сортировку муфт для хранения по группам прочности, но не менее одной группы прочности, приемно-подающего устройства, гарантирующего подачу муфты требуемой группы прочности, устройства нанесения смазки на резьбу муфт, модуль подготовки НКТ, представляющий собой устройство по нанесению смазки на резьбу НКТ и модуль преднаворота муфты с контролем крутящего момента; участок гидроиспытания дополнительно включает устройство для сушки труб; участок сортировки и упаковки, включает автоматический манипулятор-укладчик, позволяющий производить сортировку НКТ по группам прочности, классам и критериям годности; при этом роботизированный мобильный комплекс для ремонта насосно-компрессорных труб дополнительно включает технологическую линию по нанесению покрытий на внутреннюю поверхность НКТ, содержащую участок подготовки НКТ, состоящий из модуля отворота муфт, модуля предварительного нагрева, термообезжиривания и сушки труб, модуля абразивной обработки, модуля продувки и контроля качества поверхности, участок нанесения покрытия на внутреннюю поверхность НКТ, включающий модуль нанесения защитного покрытия и сушильную камеру, участок контроля, участок подготовки и нанесения покрытия на внутреннюю поверхность муфт, участок наворота муфт; и транспортные линии, обеспечивающие в автоматическом режиме перемещение НКТ между участками и технологическими линиями и позволяющие производить одновременный ремонт в роботизированном мобильном комплексе НКТ с покрытием и без покрытия.

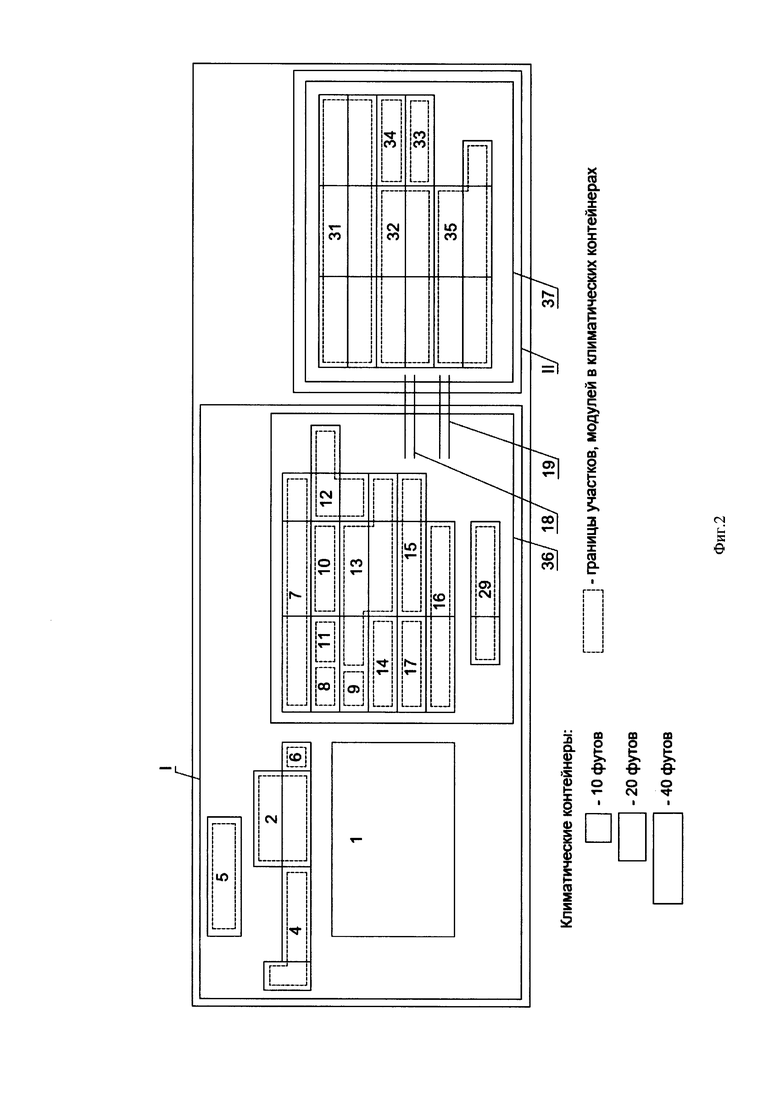

Участки роботизированного мобильного комплекса интегрированы в состав климатических контейнеров, соответствующих габаритам 40-футовых, 20-футовых и 10-футовых контейнеров с возможностью регулирования по высоте специальными механизированными устройствами для выравнивания уровня комплекса по горизонту, в случае наличия кривизны поверхности площадки, и обеспечивающим эксплуатацию комплекса в широком диапазоне температур и воздействию внешней окружающей среды, а также осуществлять его транспортировку воздушным, наземным и водным транспортом.

Комплекс работает в автоматическом режиме, что обеспечивает снижение подготовительного и операционного времени при ремонте НКТ и повышение безопасности выполняемых работ.

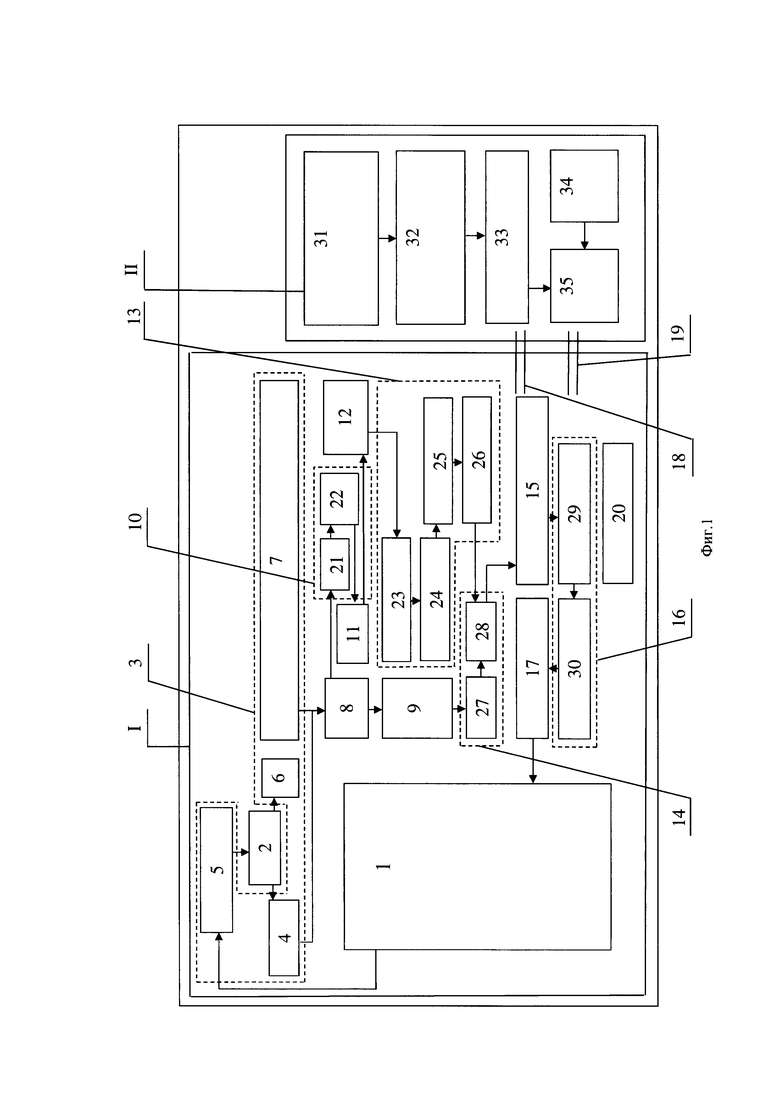

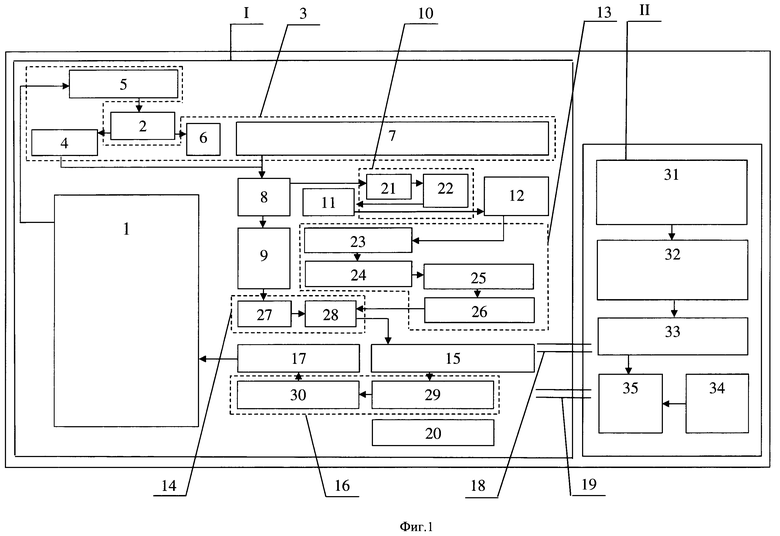

Сущность изобретения поясняется иллюстрационным материалом, где на фиг. 1 приведена принципиальная схема работы роботизированного мобильного комплекса для выполнения ремонта НКТ, на фиг. 2 приведена схема роботизированного комплекса в сборе с указанием размещения оборудования по контейнерам.

Цифрами на фиг. 1 и фиг. 2 показаны:

I - технологическая линия по ремонту НКТ;

II - технологическая линия по нанесению покрытий на внутреннюю поверхность НКТ;

1 - погрузочно-разгрузочная площадка;

2 - участок входного контроля поступивших в ремонт НКТ;

3 - участок очистки:

4 - установка очистки высокозагрязненных НКТ,

5 - установка очистки наружной и внутренней поверхности НКТ,

6 - автоматическая установка механической очистки наружной поверхности НКТ,

7 - автоматическая установка механической очистки внутренней поверхности НКТ;

8 - участок отворота муфт;

9 - участок очистки, контроля и сортировки муфт;

10 - участок шаблонирования;

11 - участок неразрушающего контроля;

12 - отрезной участок;

13 - трубонарезная линия;

14 - участок наворота муфт;

15 - участок гидроиспытаний;

16 - участок наворота заглушек и маркирования;

17 - участок сортировки и упаковки;

18, 19 - транспортные линии;

20 - центр управления;

21, 22 - автоматические установки контроля криво линейности труб;

23, 25 - автоматические трубонарезные станки;

24, 26 - автоматические стенды контроля резьбы;

27 - автоматическая установка преднаворота муфт,

28 - автоматическая установка наворота муфт;

29 - автоматический модуль маркирования,

30 - автоматический модуль установки заглушек,

31 - участок подготовки НКТ;

32 - участок нанесения покрытия на внутреннюю поверхность НКТ;

33 - участок контроля;

34 - участок подготовки и нанесения покрытия на внутреннюю поверхность муфт;

35 - участок наворота муфт;

36 - быстровозводимое защитное пневмоукрытие технологической линии по ремонту НКТ;

37 - быстровозводимое защитное пневмоукрытие технологической линии по нанесению покрытий на внутреннюю поверхность НКТ.

Комплекс содержит две связанные в единый технологический процесс технологические линии: технологическая линия по ремонту НКТ I и технологическая линия по нанесению защитного покрытия на внутреннюю поверхность НКТ II.

Технологическая линия по ремонту НКТ I включает погрузочно-разгрузочную площадку 1 с расположенными на ней стеллажами хранения; участок входного контроля поступивших в ремонт НКТ 2, состоящий из раскаточного стеллажа, технологического оборудования, позволяющего выполнять первичную отбраковку по кривизне и длине НКТ, и модуля магнитного контроля по критериям наличия поперечных дефектов (на фиг. 1, 2 не показаны); участок очистки 3, включающий модуль очистки высокозагрязненных НКТ 4 гидромониторного типа, мобильную установку очистки наружной и внутренней поверхности НКТ 5 активаторного типа, в которой возможна очистка НКТ как виде сформированных пакетов труб, так и по отдельности и автоматические модули механической очистки наружной и внутренней поверхности НКТ 6, 7; участок отворота муфт 8, связанный с помощью перекладчика с параллельно расположенной автоматической установкой механической очистки внутренней поверхности НКТ 7 и состоящий из автоматического стенда отворота муфт и технического устройства для захвата и передачи муфт в автоматическом режиме на участок очистки, контроля и сортировки муфт 9, выполненный в виде последовательно расположенного автоматического оборудования, гарантирующего очистку и контроль резьбы, наружной и внутренней поверхностей муфты и выполняющего маркирование и сортировку муфт по группам прочности; участок шаблонирования 10, содержащий две зеркально расположенные автоматические установки контроля криволинейности труб 21, 22, которые обеспечивают контроль криволинейности труб с обоих концов трубы без ее разворота на 180 градусов. Автоматические установки контроля криволинейности труб 21, 22 расположены между с участками отворота муфт 8 и участком неразрушающего контроля 11 и связаны между собой посредством перекладчиков. Параллельно с участком неразрушающего контроля 11 и отрезным участком 12 расположена трубонарезная линия 13, содержащая технологически связанные между собой посредством перекладчиков автоматические трубонарезные станки 23, 25 и автоматические стенды контроля резьбы 24, 26. Автоматические трубонарезные станки 23, 25 включают устройство для автоматического упора и позиционирования НКТ, автоматическое устройство заглушки внутренней полости НКТ от попадания смазочной жидкости и стружки в процессе нарезки резьбы и автоматические щетки для очистки резьбы от стружки с функцией продувки воздухом. Участок наворота муфт 14 связан с участком 9 посредством конвейера и выполнен в виде двух параллельно расположенных автоматических установок преднаворота муфт 27 и наворота муфт 28. При этом автоматическая установка преднаворота муфт 27 содержит модуль подготовки муфт, модуль подготовки НКТ и модуль преднаворота муфт с контролем крутящего момента (на фиг. 1, 2 не показаны). Модуль подготовки муфт выполнен в виде автоматического накопителя, позволяющего обеспечивать хранение муфт по группам прочности, но не менее одной группы прочности, приемно-подающего устройства, обеспечивающего прием и подачу муфт требуемой группы прочности, устройства нанесения смазки на резьбу муфт (на фиг. 1, 2 не показаны). Модуль подготовки НКТ представляет собой устройство по нанесению смазки на резьбу НКТ (на фиг. 1, 2 не показаны). Участок гидроиспытаний 15 связан при помощи перекладчиков с участком наворота муфт 14 и включает автоматическую установку гидроиспытания НКТ и устройство для сушки труб (на фиг. 1, 2 не показаны) после проведения гидравлического испытания внутренней полости НКТ. С участком гидроиспытания 15 посредством перекладчиков параллельно расположен участок наворота заглушек и маркирования 16, представленный в виде автоматического модуля маркирования 29, позволяющего контролировать выходные параметры насосно-компрессорных труб и производить маркирование на наружной поверхности НКТ, и автоматического модуля установки заглушек 30, включающего автоматическую установку нанесения смазки на резьбу НКТ и муфты, автоматического приемно-подающего устройства заглушек, автоматического устройства наворота заглушек на НКТ и муфты (на фиг. 1, 2 не показаны). Участок сортировки и упаковки 17 связан при помощи перекладчика с участком наворота заглушек и маркирования 16 и состоит из автоматического манипулятора-укладчика, позволяющего производить сортировку по группам прочности, классам и критериям годности НКТ (на фиг. 1, 2 не показаны). Центр управления 20 представляет собой климатический контейнер для размещения шкафов управления технологическим оборудованием и помещения, предназначенного для размещения оператора роботизированного комплекса, осуществляющего контроль технологических операций и параметров работы оборудования при помощи автоматической системы управления.

С технологической линией по ремонту НКТ I параллельно расположена и связана посредством транспортных линий 18, 19 технологическая линия по нанесению покрытий на внутреннюю поверхность НКТ II.

Технологическая линия по нанесению защитного покрытия на внутреннюю поверхность НКТ II включает в себя технологически связанные между собой посредством рольгангов и перекладчиков участки 31-35. Участок подготовки НКТ 31 состоит из модуля отворота муфт, модуля предварительного нагрева, термообезжиривания и сушки труб, модуля абразивной обработки и модуля продувки (на фиг. 1, 2 не показаны). Участок нанесения покрытия на внутреннюю поверхность НКТ 32 связан с участком подготовки НКТ 31 посредством перекладчиков и содержит модуль нанесения защитного покрытия и сушильную камеру (на фиг. 1, 2 не показаны). Параллельно участку нанесения покрытия на внутреннюю поверхность НКТ 32 расположен участок контроля 33, включающий установку контроля диэлектрической сплошности (на фиг. 1, 2 не показана). Участок подготовки и нанесения покрытия на внутреннюю поверхность муфт 34 включает модули: подготовки муфт, нанесения покрытия и контроля диэлектрической сплошности (на фиг. 1, 2 не показаны). Участок наворота муфт 35 включает модуль преднаворота муфт (на фиг. 1, 2 не показаны).

Технологическая линия по ремонту НКТ I и технологическая линия по нанесению покрытий на внутреннюю поверхность НКТ II мобильного комплекса для ремонта НКТ размещены в составе климатических контейнеров, соответствующих габаритам 40-футовых, 20-футовых и 10-футовых контейнеров, которые обеспечивают работу оборудования в широком диапазоне температур и собираются в единый роботизированный мобильный комплекс с возможностью регулировки по горизонту и защищенный от осадков, пыли, ветра и ультрафиолетового излучения быстровозводимыми пневмоукрытиями: 36 - технологической линии по ремонту НКТ, 37 - технологической линии по нанесению покрытий на внутреннюю поверхность НКТ (схема приведена на фиг. 2).

Роботизированный мобильный комплекс для ремонта НКТ работает следующим образом. Насосно-компрессорные трубы, упакованные в пакеты и привезенные со скважины, поступают на погрузочно-разгрузочную площадку 1 и при помощи технических средств для проведения погрузочно-разгрузочных работ укладываются в стеллажи хранения, либо укладываются мобильную установку очистки наружной и внутренней поверхности НКТ 5 активаторного типа участка очистки 3, но не более двух пакетов одновременно. Мойка осуществляется горячей водой или горячим водным раствором с добавлением поверхностно-активных веществ, разогретыми до температуры 90°С, подаваемыми под напором на наружную и внутреннюю поверхности НКТ. Скорость очистки пакетов НКТ регулируется, что позволяет изменять производительность в зависимости от степени загрязнения.

После завершения операции, очищенные пакеты НКТ при помощи технических средств для проведения погрузочно-разгрузочных работ помещаются на раскаточный стеллаж участка входного контроля 2 технологической линии по ремонту НКТ I.

На раскаточном стеллаже осуществляется раскатка НКТ в один слой. При помощи технологического оборудования участка входного контроля 2 осуществляется поочередное измерение длины и степени кривизны НКТ. В случае наличия кривизны, превышающей допустимые границы, НКТ отбраковывается. Годная НКТ на участке входного контроля 2 контролируется в модуле магнитного контроля на наличие дефектов поперечного направления в теле металла (трещины, питтинги, язвенная коррозия, сквозные и глухие отверстия). Центр управления 20 по результату контроля присваивает НКТ электронную метку годности трубы.

Далее труба поступает на участок очистки 3. При наличии высокой степени загрязнения (отсутствие проходного канала) НКТ поочередно подвергается очистке при помощи установки очистки высокозагрязненных труб 4. Очистка осуществляется способом выдавливания отложений с помощью давления воды, оказываемого на продавочный инструмент, и последующей очисткой высокоскоростными гидромониторными водяными струями, которые подаются под высоким давлением (до 500 атм) через специальный инструмент. НКТ, прошедшие очистку в автоматизированной установке очистки высокозагрязненных труб 4 или признанные годными на участке входного контроля 2, последовательно подаются на автоматические установки механической очистки наружной и внутренней поверхности НКТ 6, 7, где производится доочистка от твердых загрязнений.

Очищенные НКТ в автоматическом режиме при помощи перекладчика поочередно подаются на участок отворота муфт 8 к автоматическому стенду отворота муфт, где производится отворот муфты. Отвернутая муфта захватывается техническим устройством для передачи муфт и передается на участок очистки, контроля и сортировки муфт 9. На участке 9 в автоматическом режиме производится очистка резьбы, автоматический контроль геометрических параметров муфты и резьбы, определяется группа прочности и наносится маркировка. Годные муфты по конвейеру в автоматическом режиме подаются на участок наворота муфт 14. Бракованные муфты складируются в тару для брака и вывозятся с участка.

После отворота муфты центром управления 20 осуществляется сортировка НКТ по результату контроля на участке входного контроля НКТ. Бракованная НКТ в автоматическом режиме по рольганговой линии перемещается в карман брака. Годная НКТ в автоматическом режиме при помощи перекладчиков подается на участок шаблонирования 10 к автоматической установке контроля криволинейности труб 21. Далее осуществляется операция контроля внутреннего диаметра и кривизны трубы путем проталкивания шаблона во внутреннюю полость трубы. Шаблон перемещается на необходимую длину до выхода из трубы с противоположного конца. После этого шаблон возвращается в исходное положение.

В случае наличия кривизны, повреждений или отложений на внутренней поверхности трубы, процесс прохождения шаблона в трубе останавливается, шаблон возвращается в исходное положение и НКТ перекладчиком подается к автоматической установке контроля криволинейности труб 22 и аналогичным способом осуществляется операция контроля внутреннего диаметра и кривизны. НКТ, не прошедшая контроль шаблоном, признается бракованной и в автоматическом режиме по рольганговой линии перемещается в карман брака погрузочно-разгрузочной площадки 1.

Годная НКТ в автоматическом режиме перемещается на участок неразрушающего контроля 11, где осуществляется выявление дефектов различной ориентации на наружной и внутренней поверхностях и в теле, измерение толщины стенки, группы прочности и сортировка по классу и группе прочности НКТ. Центр управления 20 по результату контроля принимает решение о годности. Бракованная НКТ по рольганговой линии перемещается в карман брака погрузочно-разгрузочной площадки 1. Годная НКТ по рольганговой линии в автоматическом режиме передается на отрезной участок 12, где осуществляется обрез концевых резьбовых участков или обрез дефектных мест по результату контроля на участке неразрушающего контроля 11.

После этого НКТ подается на трубонарезную линию 13, где в автоматическом режиме производится поочередная обработка концов НКТ. Труба в автоматическом режиме поступает к автоматическому трубонарезному станку 23, осуществляется ее позиционирование и дальнейшая нарезка резьбы. Далее при помощи перекладчика НКТ перемещается к автоматическому стенду контроля резьбы 24, где производится сканирование геометрических параметров резьбы, построение трехмерной карты поверхности резьбы и анализ полученных результатов. Аналогичным образом осуществляется нарезка резьбы на автоматическом трубонарезном станке 25 и контроль резьбы на автоматическом стенде контроля резьбы 26 с противоположного конца НКТ. Годная НКТ, по результату контроля, перемещается на участок наворота муфт 14.

На участке наворота муфт 14 НКТ в автоматическом режиме поступает к модулю подготовки НКТ автоматической установки преднаворота муфт 27, который осуществляет нанесение смазки на резьбовую поверхность при вращении НКТ.

Муфты, поступившие на участок наворота муфт 14 с участка очистки, контроля и сортировки муфт 9 по конвейеру, в автоматическом режиме загружаются в накопитель автоматической установки преднаворота муфт 27 в зависимости от группы прочности. Далее приемно-подающее устройство модуля подготовки муфт автоматической установки преднаворота муфт 27 по сигналу от центра управления 20 захватывает муфту требуемой группы прочности и перемещает к устройству нанесения смазки на резьбу муфты.

После завершения операций по нанесению смазки НКТ и муфта подаются к модулю преднаворота муфт автоматической установки преднаворота муфт 27, где осуществляется предварительный наворот муфты на НКТ с контролем момента свинчивания. После этого НКТ с навернутой муфтой при помощи перекладчика подается на автоматическую установку наворота муфт 28, осуществляется доворот муфты с требуемым моментом.

После завершения операции НКТ с навернутой муфтой выводится из рабочей зоны автоматической установки наворота муфт 28 и автоматически перемещается перекладчиком к участку гидроиспытания 15, который позволяет проверить прочность тела НКТ и качество соединения НКТ и муфты. Бракованная труба, признанная по результатам контроля, по рольгангам и перекладчикам через участок наворота заглушек и маркирования 16 и участок сортировки и упаковки 17 выводится в карман брака погрузочно-разгрузочной площадки 1. Годная НКТ с навернутой муфтой при помощи перекладчиков поступает на участок наворота заглушек и маркирования 16. В автоматическом режиме осуществляется измерение выходных параметров и маркирование в автоматическом модуле маркирования 29, нанесение смазки на резьбовую поверхность НКТ и муфты с последующим наворотом заглушек в автоматическом модуле установки заглушек 30.

Далее труба перемещается на участок сортировки и упаковки 17. Автоматический манипулятор-укладчик захватывает трубу и перемещает на позицию формирования пакета. После этого сформированный пакет по рольганговой линии перемещается на погрузочно-разгрузочную площадку 1, где осуществляется его обвязка стальной лентой и перемещение на стеллаж годной продукции.

Параллельно с технологической линией по ремонту НКТ в предлагаемом роботизированном комплексе производится нанесение защитных покрытий на внутреннюю поверхность новых или отремонтированных НКТ.

НКТ, прошедшие диагностику и ремонт в технологической линии по ремонту НКТ I, по сигналу от центра управления 20 в автоматическом режиме перемещаются при помощи рольгангов транспортной линии 19 на участок подготовки НКТ 31 технологической линии по нанесению защитных покрытий на внутреннюю поверхность НКТ II.

В случае поступления НКТ с навернутой муфтой, производится ее демонтаж в модуле отворота муфт технологической линии II. НКТ после отворота муфты или поступившая на участок подготовки НКТ 31 без муфты перемещается к модулю предварительного нагрева, термообезжиривания и сушки труб, где осуществляется обезжиривание поверхности. Далее НКТ поступает в модуль абразивной обработки, где происходит очистка поверхности и обеспечение достижения требуемой шероховатости поверхности. После абразивной обработки при помощи модуля продувки осуществляется очистка внутренней поверхности НКТ от пыли. После проведенных операций НКТ при помощи перекладчиков автоматически перемещается к модулю нанесения покрытия и далее перемещается в сушильную камеру участка нанесения покрытия на внутреннюю поверхность НКТ 32. По завершению полимеризации нанесенного защитного покрытия НКТ поступает на участок контроля 33 для проведения контроля качества нанесенного защитного покрытия. Годные НКТ автоматически при помощи перекладчика перемещаются на участок наворота муфт 35. Бракованные НКТ перемещаются на участок подготовки НКТ 31.

Аналогичные переходы осуществляются для муфты на участке подготовки и нанесения покрытия на внутреннюю поверхность муфт 34.

Наворот муфты на участке наворота муфт 35 осуществляется аналогично описанию в технологической линии по ремонту НКТ I.

По завершении операции по транспортной линии 18 НКТ автоматически подается на участок гидроиспытания 15 для проведения испытания прочности тела НКТ и соединения трубы и муфты. Далее НКТ с нанесенным внутренним покрытием перемещается по технологическому маршруту технологической линии по ремонту НКТ I.

Все отходы (стружка, обрезки труб, отбракованные муфты и т.д.) от проведения ремонтных работ складируются на погрузочно-разгрузочной площадке 1.

Для защиты роботизированного комплекса, размещенного в составе климатических контейнеров, соответствующих габаритам 40-футовых, 20-футовых и 10-футовых контейнеров, от неблагоприятных внешних условий установлены быстровозводимые пневмоукрытия 36 и 37.

Все работы на заявляемом комплексе ведутся одновременно на всех участках технологических линий I, II.

Применение данного роботизированного комплекса позволит повысить качество ремонта НКТ, обеспечит повышение коррозионной стойкости отремонтированных НКТ, позволит в автоматическом режиме выполнять операции ремонта НКТ, операции по нанесению защитного покрытия на внутреннюю поверхность НКТ, сократить подготовительное и операционное время, а также значительно повысить безопасность выполнения производственных работ за счет внедрения автоматических технологических установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роботизированный стационарный комплекс для ремонта насосно-компрессорных труб | 2024 |

|

RU2832986C1 |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| СПОСОБ РЕМОНТА И ВОССТАНОВЛЕНИЯ ТРУБ В НЕПОСРЕДСТВЕННОЙ БЛИЗОСТИ ОТ МЕСТА ИХ ЭКСПЛУАТАЦИИ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2790751C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ РЕМОНТА НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2008 |

|

RU2376444C1 |

| Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе | 2019 |

|

RU2736591C1 |

| Робототехнический комплекс для текущего и капитального ремонта скважин | 2019 |

|

RU2736589C1 |

| СПОСОБ РЕМОНТА НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2008 |

|

RU2375548C1 |

| МОБИЛЬНЫЙ РОБОТИЗИРОВАННЫЙ РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС РАКЕТНО-АРТИЛЛЕРИЙСКОГО ВООРУЖЕНИЯ (МРРДК-РАВ) | 2022 |

|

RU2780079C1 |

| Линия отделки труб | 1985 |

|

SU1279699A1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДОВ | 2002 |

|

RU2223440C1 |

Изобретение относится к нефтяной промышленности и может быть использовано для ремонта насосно-компрессорных труб. Роботизированный мобильный комплекс для ремонта насосно-компрессорных труб включает технологическую линию по ремонту НКТ, содержащую погрузочно-разгрузочную площадку, участок входного контроля, участок очистки, участок отворота муфт, участок неразрушающего контроля, отрезной участок, трубонарезную линию, участок наворота муфт, участок гидроиспытаний, участок сортировки и упаковки, центр управления. Технологическая линия по ремонту НКТ включает дополнительные участки. Участок очистки, контроля и сортировки муфт, реализованный в виде последовательно расположенного автоматического оборудования, гарантирующего очистку и контроль резьбы, наружной и внутренней поверхностей муфты и выполняющего маркирование и сортировку муфт по группам прочности. Участок шаблонирования включает две зеркально расположенные автоматические установки контроля криволинейности, обеспечивающие выполнение контроля с обоих концов трубы без ее разворота на 180 градусов. Участок наворота заглушек и маркирования состоит из автоматических модулей нанесения смазки на резьбу НКТ и муфты, автоматических устройств подачи заглушек и наворота на НКТ и муфту, автоматического устройства, позволяющего контролировать выходные параметры НКТ и производить маркирование на наружной поверхности. Участок входного контроля дополнительно включает модуль магнитного контроля. Участок очистки НКТ содержит последовательно расположенные автоматическую установку очистки загрязненных НКТ, автоматическую установку очистки наружной и внутренней поверхности НКТ, автоматическую установку для очистки НКТ от солевых отложений и единый блок водоподготовки. Участок отворота муфт включает техническое устройство для захвата и передачи муфт в автоматическом режиме на участок очистки, контроля и сортировки муфт. Трубонарезная линия содержит два автоматических трубонарезных станка, оснащенных устройствами для автоматического упора и позиционирования НКТ, заглушками внутренней полости НКТ от попадания смазочной жидкости и стружки в процессе нарезки резьбы и автоматическими щетками с функцией продувки воздухом для очистки резьбы от стружки, а также по два автоматических стенда контроля и упрочнения резьбы. Участок наворота муфт дополнительно содержит автоматическую установку преднаворота муфт, включающую модуль подготовки муфт, выполненный в виде автоматического накопителя, позволяющего обеспечивать прием и сортировку муфт для хранения по группам прочности, но не менее одной группы прочности, приемно-подающего устройства, гарантирующего подачу муфты требуемой группы прочности, устройства нанесения смазки на резьбу муфт, модуль подготовки НКТ, представляющий собой устройство по нанесению смазки на резьбу НКТ и модуль преднаворота муфты с контролем крутящего момента. Участок гидроиспытаний дополнительно включает устройство для сушки труб. Участок сортировки и упаковки включает автоматический манипулятор-укладчик, позволяющий производить сортировку НКТ по группам прочности, классам и критериям годности. Комплекс дополнительно включает технологическую линию по нанесению покрытий на внутреннюю поверхность НКТ, содержащую участок подготовки НКТ, состоящий из модуля отворота муфт, модуля предварительного нагрева, термообезжиривания и сушки труб, модуля абразивной обработки, модуля продувки и контроля качества поверхности. Участок нанесения покрытия на внутреннюю поверхность НКТ включает модуль нанесения защитного покрытия и сушильную камеру. Комплекс также включает участок контроля, участок подготовки и нанесения покрытия на внутреннюю поверхность муфт, участок наворота муфт. Транспортные линии обеспечивают в автоматическом режиме перемещение НКТ между участками и технологическими линиями и позволяют производить одновременный ремонт в комплексе НКТ с покрытием и без покрытия. Составные части комплекса интегрированы в состав климатических контейнеров, соответствующих габаритам 40-футовых, 20-футовых и 10-футовых контейнеров с возможностью регулирования по высоте механизированными устройствами для выравнивания уровня комплекса по горизонту, в случае наличия кривизны поверхности площадки. Техническим результатом изобретения является повышение качества ремонта НКТ, повышение коррозионной прочности отремонтированных насосно-компрессорных труб, увеличение производительности выполнения операций при ремонте НКТ. 2 ил.

Роботизированный мобильный комплекс для ремонта насосно-компрессорных труб, включающий технологическую линию по ремонту НКТ, содержащую погрузочно-разгрузочную площадку, участок входного контроля, участок очистки, участок отворота муфт, участок неразрушающего контроля, отрезной участок, трубонарезную линию, участок наворота муфт, участок гидроиспытаний, участок сортировки и упаковки, центр управления, отличающийся тем, что технологическая линия по ремонту НКТ дополнительно включает участок очистки, контроля и сортировки муфт, реализованный в виде последовательно расположенного автоматического оборудования, гарантирующего очистку и контроль резьбы, наружной и внутренней поверхностей муфты и выполняющего маркирование и сортировку муфт по группам прочности; участок шаблонирования, включающий две зеркально расположенные автоматические установки контроля криволинейности, обеспечивающие выполнение контроля с обоих концов трубы без ее разворота на 180 градусов; участок наворота заглушек и маркирования, состоящий из автоматических модулей нанесения смазки на резьбу НКТ и муфты, автоматических устройств подачи заглушек и наворота на НКТ и муфту, автоматического устройства, позволяющего контролировать выходные параметры НКТ и производить маркирование на наружной поверхности; при этом участок входного контроля дополнительно включает модуль магнитного контроля; участок очистки НКТ содержит последовательно расположенные автоматическую установку очистки загрязненных НКТ, автоматическую установку очистки наружной и внутренней поверхности НКТ, автоматическую установку для очистки НКТ от солевых отложений и единый блок водоподготовки; участок отворота муфт включает техническое устройство для захвата и передачи муфт в автоматическом режиме на участок очистки, контроля и сортировки муфт; трубонарезная линия содержит два автоматических трубонарезных станка, оснащенных устройствами для автоматического упора и позиционирования НКТ, заглушками внутренней полости НКТ от попадания смазочной жидкости и стружки в процессе нарезки резьбы и автоматическими щетками с функцией продувки воздухом для очистки резьбы от стружки, а также по два автоматических стенда контроля и упрочнения резьбы; участок наворота муфт дополнительно содержит автоматическую установку преднаворота муфт, включающую модуль подготовки муфт, выполненный в виде автоматического накопителя, позволяющего обеспечивать прием и сортировку муфт для хранения по группам прочности, но не менее одной группы прочности, приемно-подающего устройства, гарантирующего подачу муфты требуемой группы прочности, устройства нанесения смазки на резьбу муфт, модуль подготовки НКТ, представляющий собой устройство по нанесению смазки на резьбу НКТ и модуль преднаворота муфты с контролем крутящего момента; участок гидроиспытаний дополнительно включает устройство для сушки труб; участок сортировки и упаковки включает автоматический манипулятор-укладчик, позволяющий производить сортировку НКТ по группам прочности, классам и критериям годности; при этом роботизированный мобильный комплекс для ремонта насосно-компрессорных труб дополнительно включает технологическую линию по нанесению покрытий на внутреннюю поверхность НКТ, содержащую участок подготовки НКТ, состоящий из модуля отворота муфт, модуля предварительного нагрева, термообезжиривания и сушки труб, модуля абразивной обработки, модуля продувки и контроля качества поверхности, участок нанесения покрытия на внутреннюю поверхность НКТ, включающий модуль нанесения защитного покрытия и сушильную камеру, участок контроля, участок подготовки и нанесения покрытия на внутреннюю поверхность муфт, участок наворота муфт; и транспортные линии, обеспечивающие в автоматическом режиме перемещение НКТ между участками и технологическими линиями и позволяющие производить одновременный ремонт в роботизированном стационарном комплексе НКТ с покрытием и без покрытия; при этом составные части роботизированного мобильного комплекса интегрированы в состав климатических контейнеров, соответствующих габаритам 40-футовых, 20-футовых и 10-футовых контейнеров с возможностью регулирования по высоте механизированными устройствами для выравнивания уровня комплекса по горизонту в случае наличия кривизны поверхности площадки.

| CN 202271141 U, 13.06.2012 | |||

| ПИЛА ДЛЯ ДЕРЕВА | 1934 |

|

SU44657A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ РЕМОНТА НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2008 |

|

RU2376444C1 |

| Способ подготовки глины для глинобитных, саманных и т.п. построек из необожженной глины | 1924 |

|

SU1806A1 |

Авторы

Даты

2025-01-13—Публикация

2024-03-22—Подача