(54) СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 426х10-12 мм С УПОРНОЙ РЕЗЬБОЙ "БАТТРЕСС"-"ОТБТ-426" | 2005 |

|

RU2311239C2 |

| Поточно-механизированная линия для обработки труб | 1986 |

|

SU1424904A1 |

| Линия отделки труб | 1985 |

|

SU1279699A1 |

| Способ обработки труб | 1979 |

|

SU837517A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ПОДГОТОВКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ К ЭКСПЛУАТАЦИИ | 1992 |

|

RU2013196C1 |

| СПОСОБ НАРЕЗАНИЯ УПОРНОЙ РЕЗЬБЫ "БАТТРЕСС" НА КОНЦЕВЫХ УЧАСТКАХ ОБСАДНЫХ ТРУБ И СОЕДИНИТЕЛЬНЫХ МУФТ | 2005 |

|

RU2301726C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДОХРАНИТЕЛЬНЫХ ДЕТАЛЕЙ ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ | 1995 |

|

RU2135882C1 |

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 426×10-12 ММ ПОД НАРЕЗКУ УПОРНОЙ РЕЗЬБЫ "БАТТРЕСС" | 2005 |

|

RU2303499C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ ДИАМЕТРОМ 508 ММ НА ТПУ 8-16'' С ПИЛИГРИМОВЫМИ СТАНАМИ В ОБЫЧНОМ И ХЛАДОСТОЙКОМ ИСПОЛНЕНИИ | 2007 |

|

RU2386501C2 |

| Роботизированный стационарный комплекс для ремонта насосно-компрессорных труб | 2024 |

|

RU2832986C1 |

1

Изобретение относится к обработке металлов давлением, а именно к обработке соединительных труб, преимущественно для ; ефтепроводов (обсадных, насосно-компрессорных и др.), характеризующихся наличие.м профилированных концевых участков с выполненной на них резьбой для соединения труб с помощью муфтового или безмуфтового соединения.

Известен способ обработки и контроля труб нефтяного сортамента, при котором осуществляют профилирование концов труб, нарезку на них резьбы, навертку муфт предохранительных колец и ниппелей, шаблонирование трубы по всей длине и ее контроль гидравлически.м давлением с дальнейшим контроле.м ее длины, веса, клей.мения и покраски 1.

Недостатка.ми известного способа являются значительные потери металла при нарезке резьбы на спрофилированных концевых участках из-за колебания наружного диа.метра труб после их прокатки.

Известен также способ обработки и контроля труб, при котором осуществляют тер.мическую обработку исходной трубы, калибровку муфтового и безмуфтового концов

трубы по наружному диаметру, профилирование концов трубы на конус, нарезание резьбы, контроль внутреннего диаметра труб, установку муфты, контроль муфтовдго соединения ва гер.метичность, контроль дли5 ны трубы, маркировку, покрытие лаком и сущку 2.

Недостатком известного способа является то, что обработка обоих концов труб на близкорасположенных установках при значительном удалении других установок (.муфтонаверточного станка, пресса для проведения гидравлических испытаний) приводит к забоинам на резьбе при транспортировке труб по рольганга.м и, как следствие, к дополнительному перерезу и повторной

15 обработке конца трубы.

Целью изобретения является повышение качества.

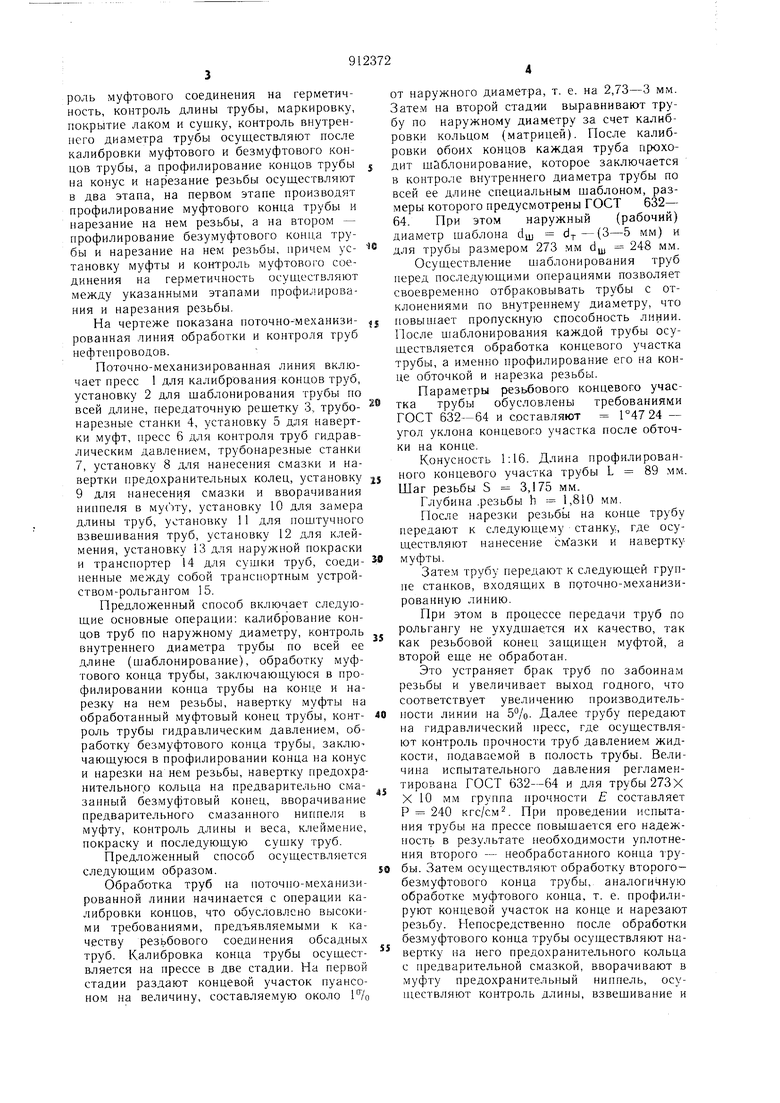

Цель достигается те.м, что согласно способу обработки и контроля труб, при котором осуществляют термическую обработку ис20ходной трубы, калибровку муфтового и обезмуфтового концов трубы по наружному диаметру, профилирование концов трубы на конус, неразание резьбы, контроль внутренного диа.метра труб, установку муфты, контроль муфтового соединения на герметичность, контроль длины трубы, маркировку, покрытие лаком и сушку, контроль внутреннего диаметра трубы осуществляют после калибровки муфтового и безмуфтового концов трубы, а профилирование концов трубы на конус и нарезание резьбы осуществляют в два этапа, на первом этапе производят профилирование муфтового конца трубы и нарезание на нем резьбы, а на втором - профилирование безумуфтового конца трубы и нарезание на нем резьбы, причем установку муфты и контроль муфтового соединения на герметичность осуществляют между указанными этапами профилирования и нарезания резьбы. На чертеже показана поточно-механизированная линия обработки и контроля труб нефтепроводов. Поточно-механизированная линия включает пресс 1 для калибрования концов труб, установку 2 для шаблонирования трубы по всей длине, передаточную решетку 3, трубонарезные станки 4, установку 5 для навертки муфт, пресс 6 для контроля труб гидравлическим давлением, трубонарезные станки 7, установку 8 для нанесения смазки и навертки предохранительных колец, установку 9 для нанесения смазки и вворачивания ниппеля в му{1ту, установку 10 для замера длины труб, установку 11 для поштучного взвешивания труб, установку 12 для клеймения, установку 3 для наружной покраски и транспортер 14 для сушки труб, соединенные между собой транспортным устройством-рольгангом 15. Предложенный способ включает следующие основные операции; калибрование концов труб по наружному диаметру, контроль внутреннего диаметра трубы по всей ее длине (шаблонирование), обработку муфтового конца трубы, заключающуюся в профилировании конца трубы на конце и нарезку на нем резьбы, навертку муфты на обработанный муфтовый конец трубы, контроль трубы гидравлическим давлением, обработку безмуфтового конца трубы, заключающуюся в профилировании конца на конус и нарезки на нем резьбы, навертку предохранительного кольца на предварительно смазанный безмуфтовый конец, вворачивание предварительного смазанного в муфту, контроль длины и веса, клеймение, покраску и последующую сушку труб. Предложенный способ осуществляется следующим образом. Обработка труб на поточно-механизированной линии начинается с операции калибровки концов, что обусловлено высокими требованиями, предъявляемыми к качеству резьбового соединения обсадных труб. Калибровка конца трубы осуществляется на прессе в две стадии. На первой стадии раздают концевой участок пуансоно.м на величину, составляемую около Р/о ОТ наружного диаметра, т. е. на 2,73-3 мм. Затем на второй стадии выравнивают трубу по наружному диаметру за счет калибровки кольцом (матрицей). После калибровки обоих концов каждая труба проходит щаблонирование, которое заключается в контроле внутреннего диаметра трубы по всей ее длине специальным шаблоном, размеры которого предусмотрены ГОСТ 632- 64. При этом наружный (рабочий) диаметр шаблона с1ш d- -(3-5 мм) и для трубы размером 273 мм d, 248 мм. Осуществление шаблонирования труб перед последующими операциями позволяет своевременно отбраковывать трубы с отклонениями по внутреннему диаметру, что повышает пропускную способность линии. После шаблонирования каждой трубы осуществляется обработка концевого участка трубы, а именно профилирование его на конце обточкой и нарезка резьбы. Параметры резьбового концевого участка трубы обусловлены требованиями ГОСТ 632-64 и с.оставляют 1°4724 - угол уклона концевого участка после обточки на конце. Конусность 1:16. Длина профилированного концевого участка трубы L 89 мм. Шаг резьбы S 3,175 .мм. Глубина .резьбы h 1,810 мм. После нарезки резьбь на конце трубу передают к следующему станку, где осуществляют нанесение смазки и навертку муфты. Затем трубу передают к следующей группе станков, входящих в прточно-.механизированную линию. При этом в процессе передачи труб цо рольгангу не ухудшается их качество, так как резьбовой конец защищен муфтой, а второй еще не обработан. Это устраняет брак труб по забоинам резьбы и увеличивает выход годного, что соответствует увеличению производительности линии на 5%. Далее трубу передают на гидравлический пресс, где осуществляют контроль прочности труб давлением жидкости, подаваемой в полость трубы. Величина испытательного давления регламентирована ГОСТ 632-64 и для трубы 273X X 10 мм группа прочности Е составляет Р 240 кгс/см. При проведении испытания трубы на прессе повыщается его надежность в результате необходимости уплотнения второго - необработанного конца трубы. Затем осуществляют обработку второго - безмуфтового конца трубы, аналогичную обработке муфтового конца, т. е. профилируют концевой участок на конце и нарезают резьбу. Непосредственно после обработки безмуфтового конца трубы осуществляют навертку на него предохранительного кольца с предварительной смазкой, вворачивают в муфту предохранительный ниппель, осуП1ествляют контроль длины, взвещиваниеи

клеймение. Заключительной операцией является покраска труб с последующей сушкой.

Расчетный объем производства труб на линии при использовании действующей схемы 53 .тыс. т в год.

При использовании предлагаемой схемы за счет увеличения выхода годного объема производство годных труб возрастет до 56 тыс. т в год. Оптовая цена 1 т обсадных труб типа ОТТМ 286 р. Экономия на увеличении выхода годного составит (56000- -53000) X 286 - 3000 X 18 704000 р./год, где 18 р. - цена 1 т обрези.

Формула изобретения

Способ изготовления соединительных труб, при котором осуществляют термическую обработку исходной трубы, калибровку муфтового и безмуфтового концов трубы по наружному диаметру, профилирование концов трубы на конус, нарезание резьбы, контроль внутреннего диаметра труб, установку муфты, контроль муфтового

динения на герметичность, контроль длины трубы, маркировку, покрытие лаком и сушку, отличающийся тем, что, с целью повышения качества, контроль внутреннего днаметра трубы осуществляют после калибровки муфтового и безмуфтового концов трубы, а профилирование концов трубы на конус и нарезание резьбы осуществляют в два этапа, на первом из которых производят профилирование муфтового конца трубы и нарезание на нем резьбы, а на втором -

профилирование безмуфтового конца трубы и нарезание на нем резьбы, причем установку муфты и контроль муфтового соединения на герметичность осуществляют между указанными этапами профилирования и

нарезания резьбы.

Источники информации, принятые во внимание при экспертизе 1. Данилов Ф. А. н др. Горячая прокатка и прессование труб. М., «Металлург}1Я, 1972.

«Металлургия, 1976, (МЧМ СССР), сб. Л 1 с. 75, рис. 1 (прототип).

/J

Авторы

Даты

1982-03-15—Публикация

1980-05-05—Подача