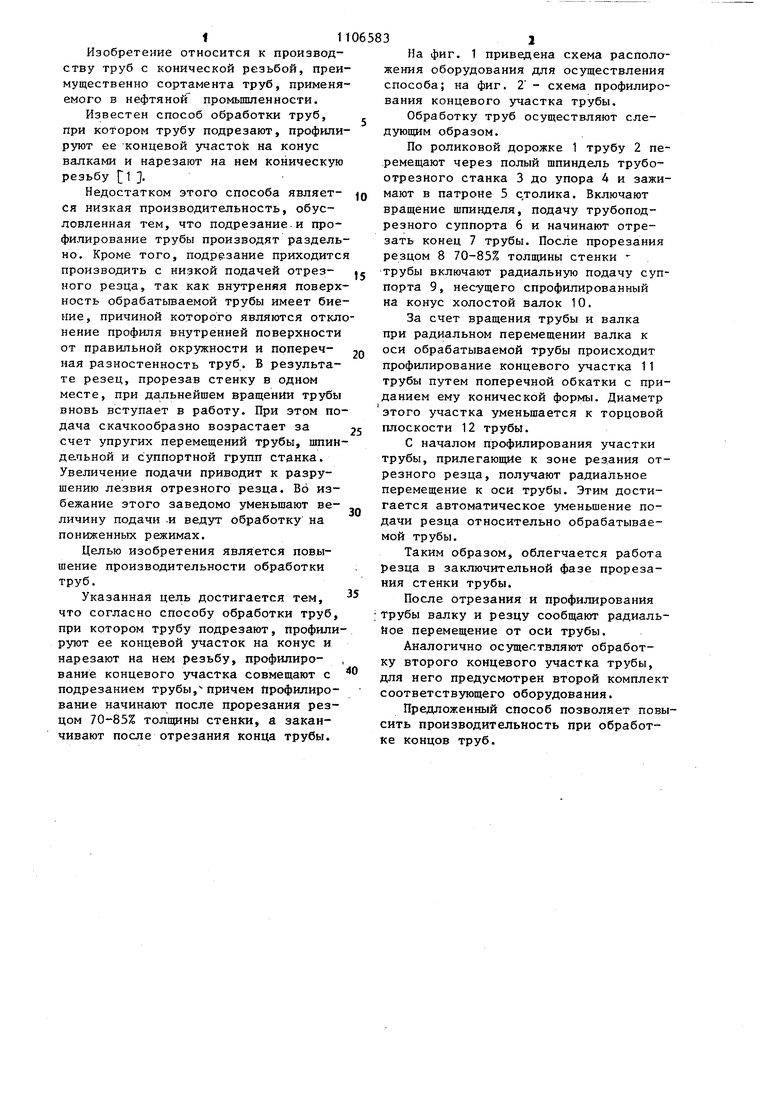

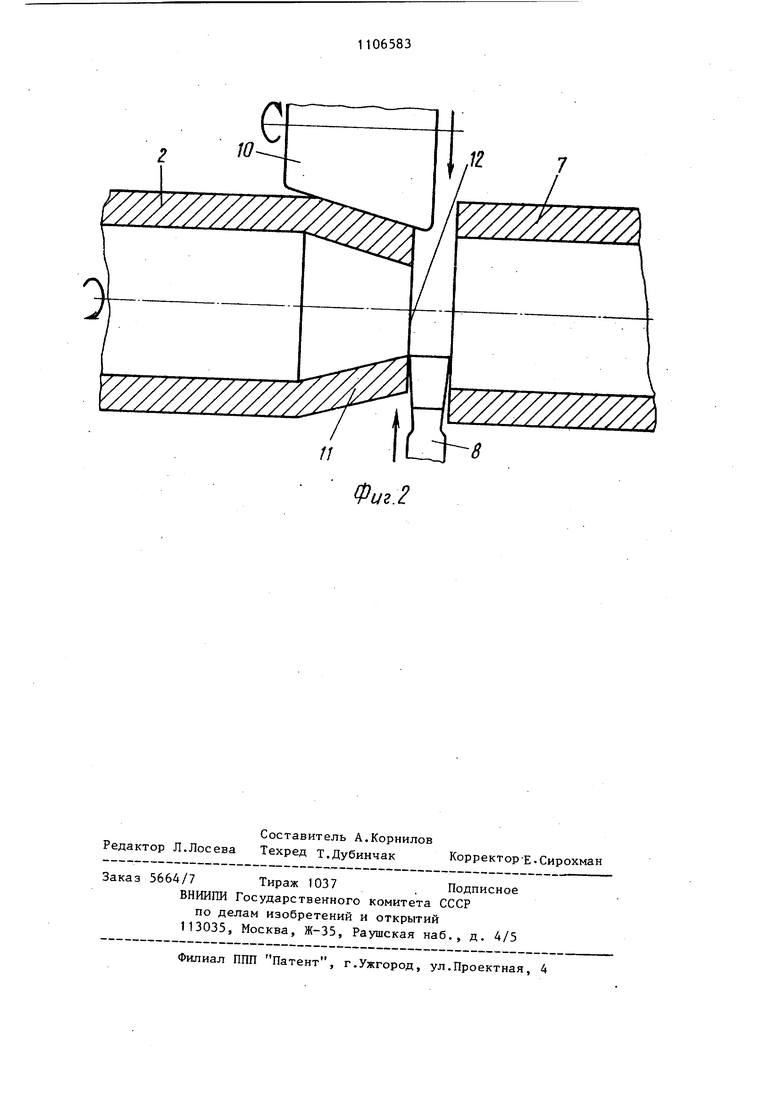

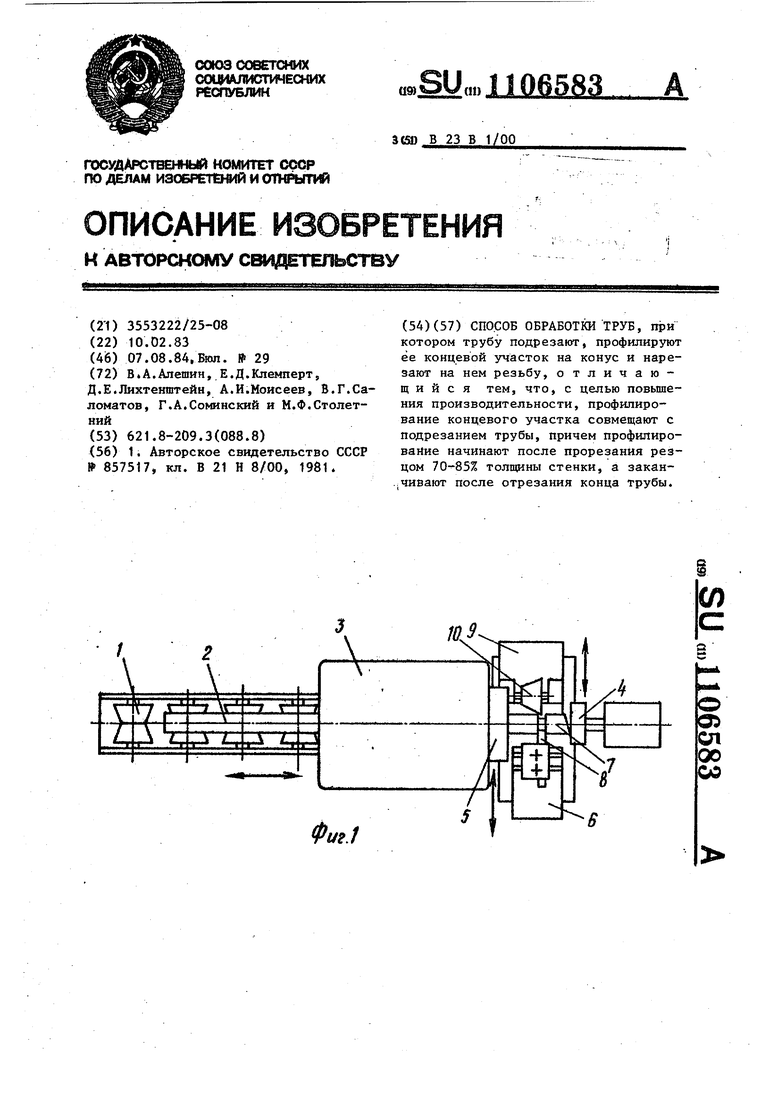

Изобретение относится к производству труб с конической резьбой, преи мущественно сортамента труб, применя емого в нефтяной промьппленности. Известен способ обработки труб, при котором трубу подрезают, профили руют ее концевой участок на конус валками и нарезают на нем коническую резьбу . Недостатком этого способа являетСя низкая производительность, обусловленная тем, что подрезание.и профилирование трубы производят раздель но. Кроме того, .зание приходитс производить с низкой подачей отрезного резца, так как внутреняя поверх ность обрабатьшаемой трубы имеет бие ние, причиной которого являются откл нение профиля внутренней поверхности от правильной окружности и поперечпая разностенность труб. В результате резец, прорезав стенку в одном месте, при да.льнейшем вращении трубы вновь вступает в работу. При этом по дача скачкообразно возрастает за счет упругих перемещений трубы, шпин депьной и суппортной групп станка. Увеличение подачи приводит к разрушению лезвия отрезного резца. Во избежание этого заведомо уменьшают величину подачи -И ведут обработку на пониженных режимах. Целью изобретения является повышение производительности обработки труб. Указанная цель достигается тем, что согласно способу обработки труб, при котором трубу подрезают, профили руют ее концевой участок на конус и нарезают на нем резьбу, профилирование концевого участка совмещают с подрезанием трубы,причем йрофилирование начинают после прорезания резцом 70-85% толщины стенки, а заканчивают после отрезания конца трубы. На фиг. 1 приведена схема расположения оборудования для осуществления способа; на фиг. 2 - схема профилирования концевого участка трубы. Обработку труб осуществляют следующим образом. По роликовой дорожке 1 трубу 2 пе.ремещают через полый шпиндель трубоотрезного станка 3 до упора 4 и зажимают в патроне 5 с.толика. Включают вращение шпинделя, подачу трубоподрезного суппорта 6 и начинают отрезать конец 7 трубы. После прорезания резцом 8 70-85% толщины стенки трубы включают радиальную подачу суппорта 9, несущего спрофилированный на конус холостой валок 10. За счет вращения трубы и валка при радиальном перемещении валка к оси обрабатываемой трубы происходит профилирование концевого участка 11 трубы путем поперечной обкатки с приданием ему конической формы. Диаметр этого участка уменьшается к торцовой плоскости 12 трубы. С началом профилирования участки трубы, прилегающие к зоне рездния отрезного резца, получают радиальное перемещение к оси трубы. Этим достигается автоматическое уменьшение подачи резца относительно обрабатываемой трубы. Таким образом, облегчается работа резца в заключительной фазе прорезания стенки трубы. После отрезания и профилирования трубы валку и резцу сообщают радиальйое перемещение от оси трубы. Аналогично осуществляют обработку второго концевого участка трубы, для него предусмотрен второй комплект соответствующего оборудования. Предложенный способ позволяет повысить производительность при обработке концов труб.

///////////Л

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| СПОСОБ ОТРЕЗКИ КОЛЕЦ ОТ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2049595C1 |

| Способ обработки труб | 1979 |

|

SU837517A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2018 |

|

RU2679627C1 |

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

споров ОБРАБОТКИ ТРУБ, щзи котором трубу подрезают, профилируют ее концевой участок на конус и нарезают на нем резьбу, отличающийся тем, что, с целью повьппения производительности, профилирование концевого участка совмещают с подрезанием трубы, причем профилирование начинают после прорезания резцом толщины стенки, а закан. чивают после отрезания конца трубы. / « (Л С СП / сГ 00 л со /} Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выхлопной патрубок турбомашины | 1979 |

|

SU857517A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-07—Публикация

1983-02-10—Подача