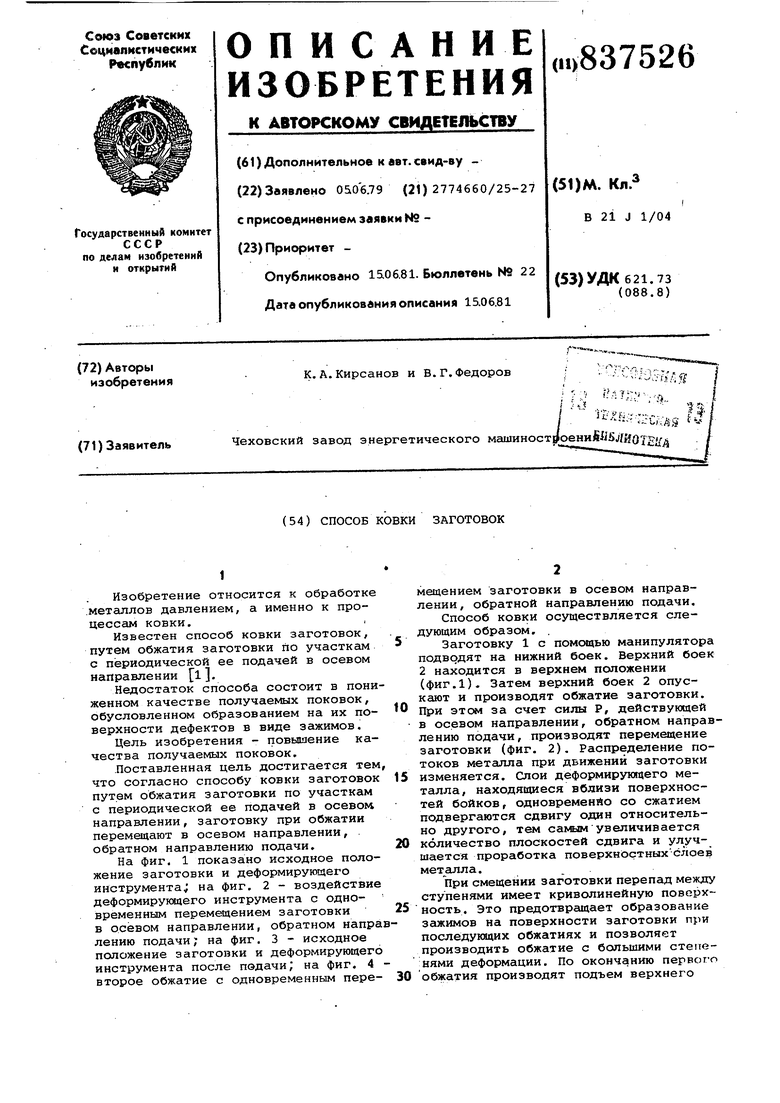

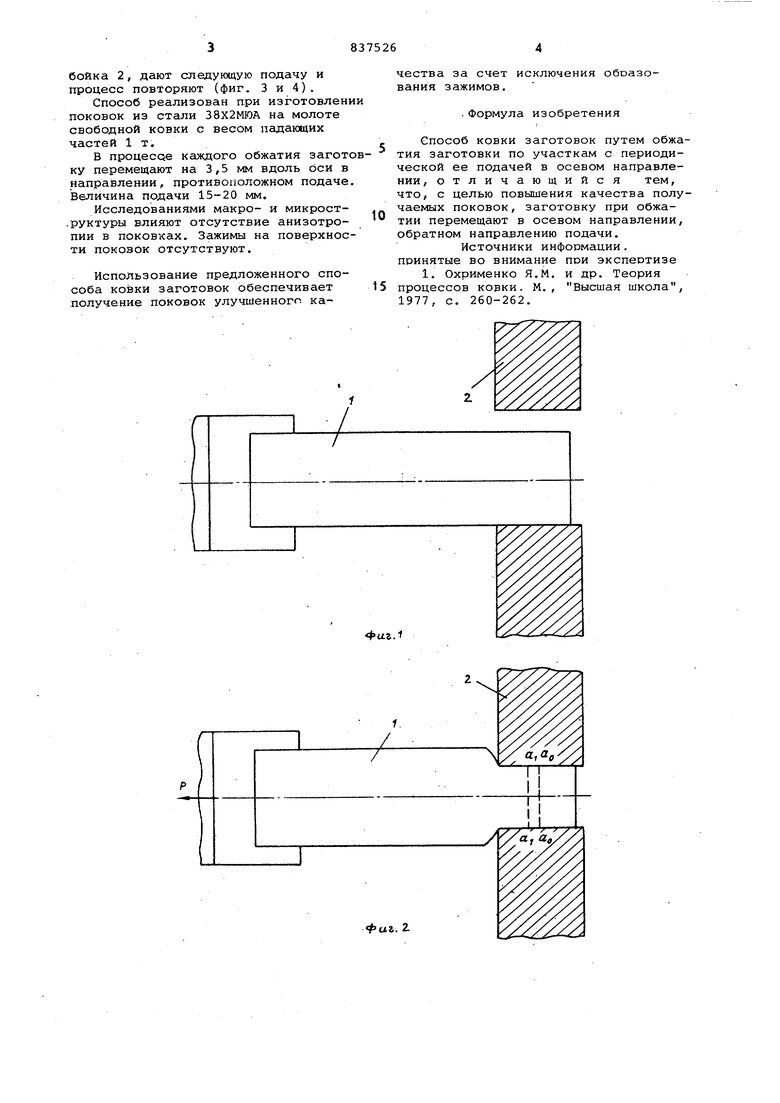

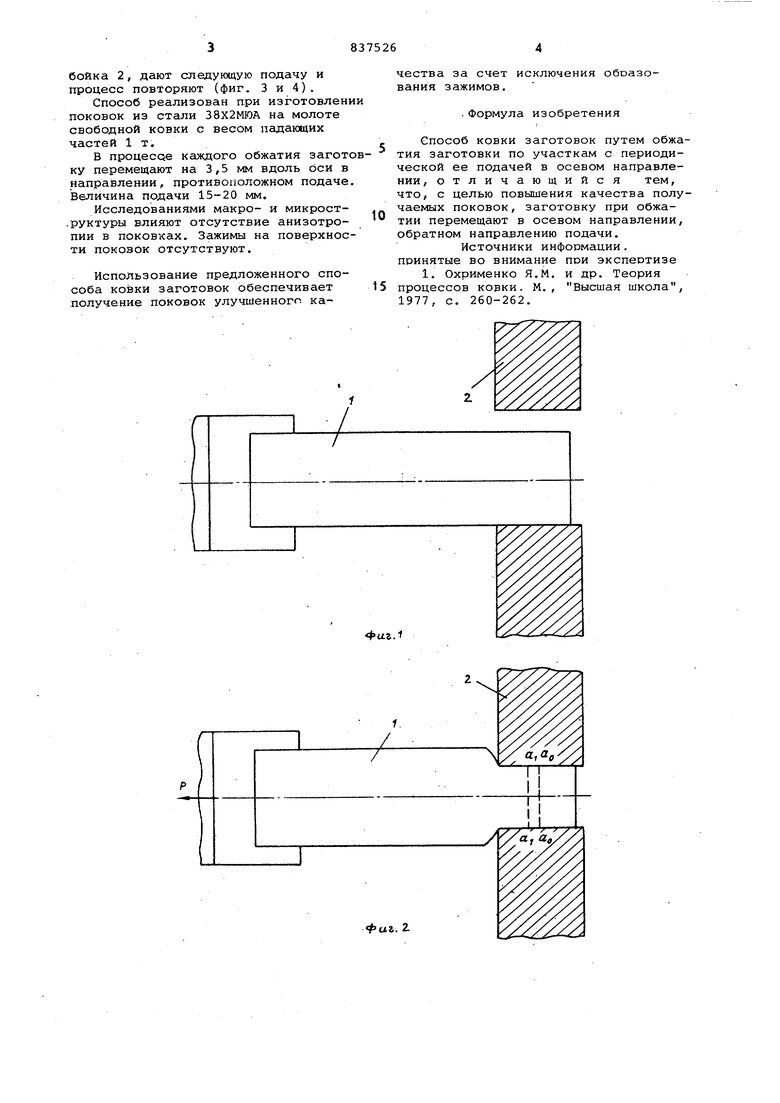

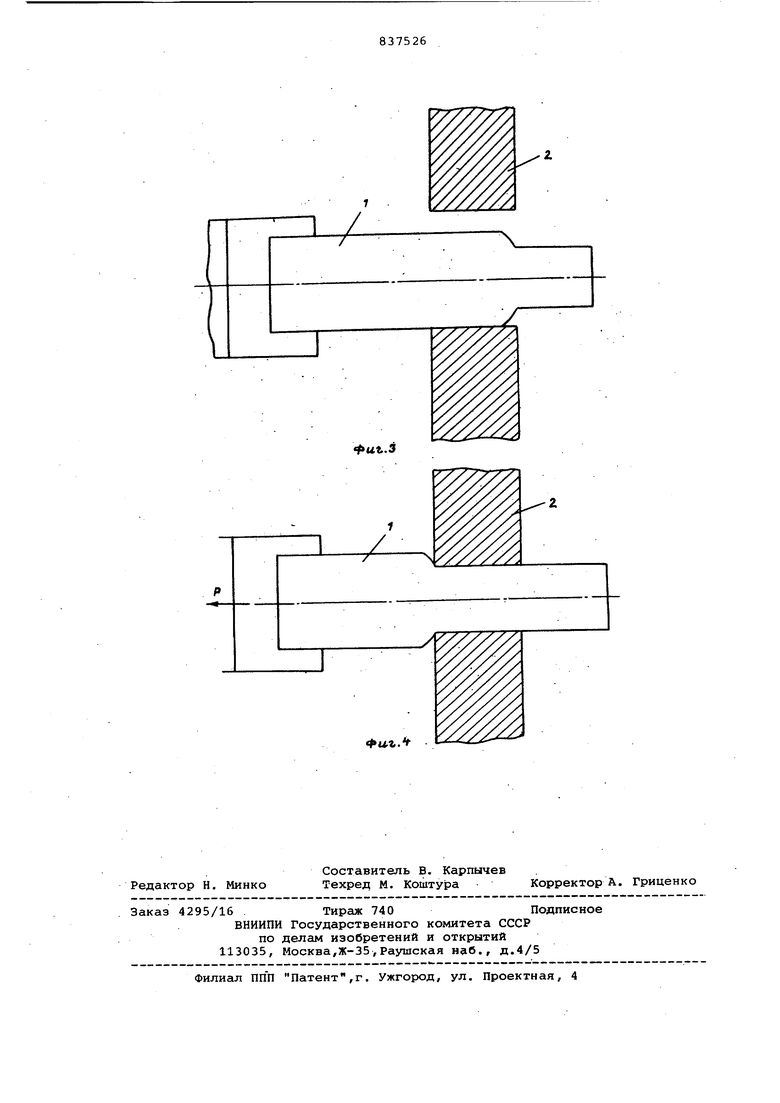

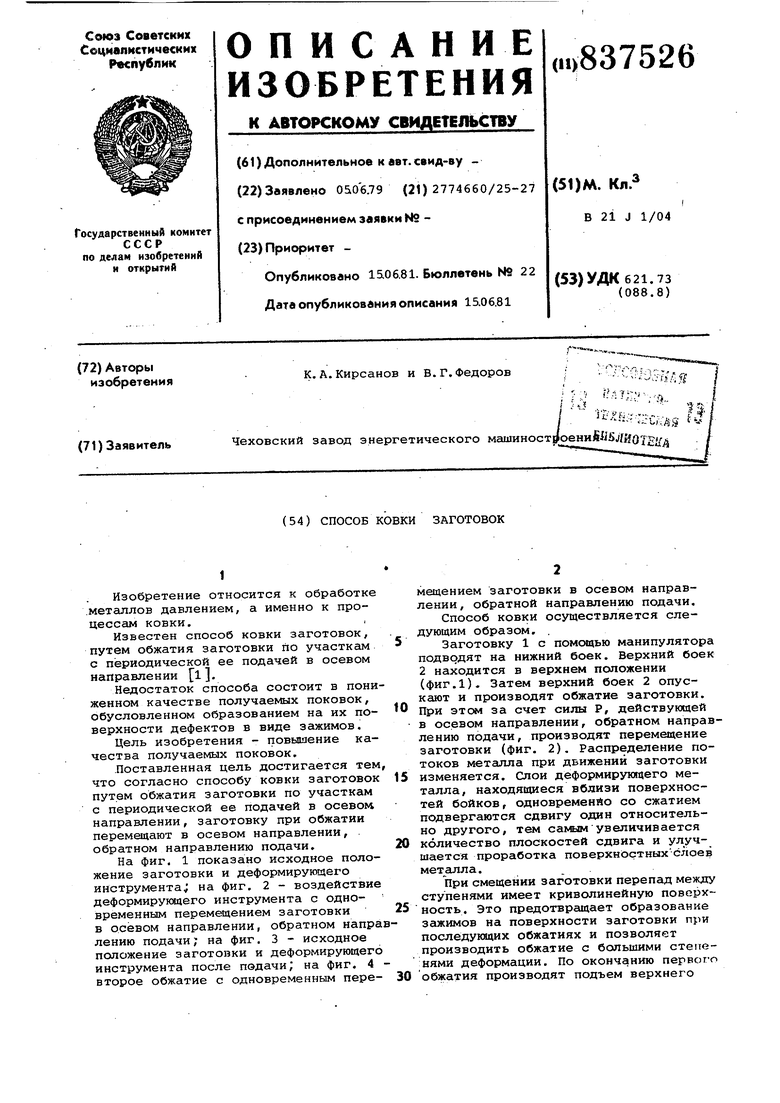

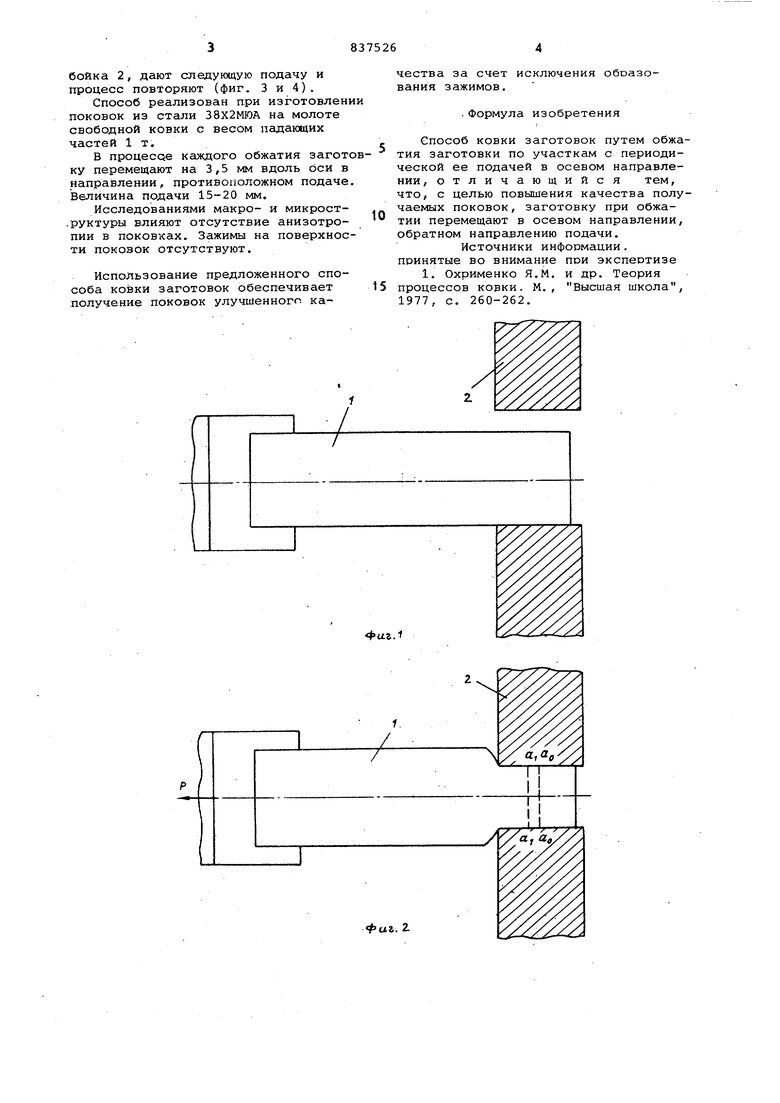

Изобретение относится к обработке .металлов давлением, а именно к процессам ковки. Известен способ ковки заготовок, путем обжатия заготовки по участкам с периодической ее подачей в осевом направлении l. Недостаток способа состоит в пони женном качестве получае Фзх поковок, обусловленном образованием на их поверхности дефектов в виде зажимов. Цель изобретения - повышение качества получаемых поковок. .Поставленная цель достигается тем что согласно способу ковки заготовок путем обжатия заготовки по участкам с периодической ее подачей в осевом направлении, заготовку при обжатии перемещают в осевом направлении, обратном направлению подачи, На фиг. 1 показано исходное положение заготовки и деформирующего инструмента; на фиг. 2 - воздействие деформирующего инструмента с одновременным перемещением заготовки в осевом направлении, обратном напра лению подачи; на фиг, 3 - исходное положение заготовки и деформирующего инструмента после подачи; на фиг. 4 второе обжатие с одновременным перемещением заготовки в осевом направлении, обратной направлению подачи. Способ ковки осуществляется следующим образом. . Заготовку 1 с помощью манипулятора подводят на нижний боек. Верхний боек 2 находится в верхнем положении (фиг.1). Затем верхний боек 2 опускают и производят обжатие заготовки. При этом за счет силы Р, действующей в осевом направлении, обратном направлению подачи, производят перемещение заготовки (фиг. 2). Распределение потоков металла при движений заготовки изменяется. Слои деформирующего металла, находящиеся вблизи поверхностей бойков, одновременйо со сжатием подвергаются сдвигу один относительно другого, тем caNEJMувеличивается количество плоскостей сдвига и улучшается проработка поверхнЬстныхс.г1оев . При смещении заготовки перепад между ступенями имеет криволинейную поверхность. Это предотвращает образование зажимов на поверхности заготовки при последующих обжатиях и позволяет производить обжатие с большими степе:нями деформации. По окончанию первого обжатия производят подъем верхнего бойка 2, дают следующую подачу и процесс повторяют (фиг. 3 и 4). Способ реализован при изготовлен поковок из стали 38Х2МЬОА на молоте свободной ковки с весом падающих частей 1т. В процессе каждого обжатия загот ку перемещают на 3,5 мм вдоль оси в направлении, противоположном подаче Величина подачи 15-20 мм. Исследованиями макро- и микрост.руктуры влияют отсутствие анизотропии в поковках. Зажимы на поверхнос ти поковок отсутствуют. Использование предложенного способа ковки заготовок обеспечивает получение поковок улучшенного качества за счет исключения обоазования зажимов. .Формула изобретения Способ ковки заготовок путем обжатия заготовки по участкам с периодической ее подачей в осевом направлении, отличающийся тем, что, с целью повышения качества получаемых поковок, заготовку при обжатии перемещают в осевом направлении, обратном направлению подачи. Источники информации, принятые во внимание пои экспертизе 1. Охрименко Я.М. и др. Теория процессов ковки. М., Высшая школа, 1977, с. 260-262.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 1992 |

|

RU2047415C1 |

| Способ ковки заготовок | 1987 |

|

SU1407639A1 |

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2018 |

|

RU2674369C1 |

| СПОСОБ КОВКИ ЗАГОТОВОК ПЛОСКИМИ БОЙКАМИ | 2003 |

|

RU2252834C2 |

| СПОСОБ КОВКИ ЗАГОТОВКИ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2406588C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| Способ ковки поковок | 1975 |

|

SU637184A1 |

фаг.1

фиг.. 2.

фиг-.З

Ф«.г

Авторы

Даты

1981-06-15—Публикация

1979-06-05—Подача