Изобретение относится к области обработки металлов давлением, в частности к свободной ковке длинномерных заготовок и может использоваться при изготовлении поковок из конструкционных, специальных, нержавеющих и труднодеформируемых сталей и сплавов квадратного, прямоугольного, круглого сечений, а также другой формы поперечного сечения.

Известен способ ковки длинномерных заготовок различной формы поперечного сечения с применением стандартного инструмента - плоских, вырезных (радиусные и ромбические бойки) или комбинированных (верхний боек - плоский, нижний - вырезной) бойков (Охрименко Я.М. Технология кузнечно-штамповочного производства. М.: Машиностроение, 1966 г. 548 с. - 173 с.). В зависимости от материала заготовки (конструкционная, углеродистая, легированная, инструментальная и др. стали или сплавы) применяются способы ведения ковки с простым и сложным чередованием обжатий и кантовок. Для устранения дефектов литейного происхождения, а также уменьшения химической неоднородности и неоднородности механических свойств ковку ведут с уковом ( , где F0 - площадь поперечного сечения исходной заготовки, F1 - площадь поперечного сечения поковки) более 2,5-3.

, где F0 - площадь поперечного сечения исходной заготовки, F1 - площадь поперечного сечения поковки) более 2,5-3.

Недостатком известного способа является трудоемкость процесса и высокая степень неоднородности деформации.

Известен способ изготовления поковок, включающий обжатие заготовок бойками с трапециевидными выступом и впадиной, при этом отношение ширины горизонтальной проекции трапециевидного выступа верхнего бойка к ширине горизонтальной проекции трапециевидной впадины нижнего бойка составляет 0,7-0,9. Между проходами осуществляется смещение заготовки на величину плоского участка выступа верхнего бойка. Применение бойков с трапециевидными выступом и впадиной позволяет реализовать знакопеременную деформацию в продольном направлении в процессе ковки (патент RU 2047415, МПК B21J 1/04, 1995 г.).

Однако известный способ имеет следующие недостатки: во-первых, в процессе ковки высота заготовки остается постоянной, что затрудняет получение заготовки заданной формы и, следовательно, снижает производительность процесса, во-вторых, длина контакта бойков с заготовкой намного превышает ширину контакта, следовательно, даже при ковке с обжатием по высоте вся деформация будет идти только на уширение заготовки, в-третьих, необходимость изготовления специальных по форме бойков для всего размерного ряда заготовок.

Известен способ изготовления поковок преимущественно из титановых сплавов, включающий многопроходную ковку с кантовкой заготовки на 90° в инструменте по меньшей мере с одним выступом до образования на гранях заготовки выступов и впадин, расположенных в шахматном порядке со смещением выступов на одной грани относительно выступов перпендикулярной ей грани, и ковку в бойках с плоскими рабочими поверхностями (SU 1499801, МПК B21J 1/04, B21J 5/00, 1999 г.).

Недостатком известного способа является низкая производительность, обусловленная низкими значениями коэффициента вытяжки, необходимостью использования специального инструмента, также необходимостью использования двух видов бойков - плоских и с выступами.

Известен способ ковки длинномерных заготовок, в котором ковку ведут в несколько переходов плоским верхним и нижним вырезным бойками. Нижний боек имеет ручей с поперечным сечением в форме неравнобедренного треугольника. В первом переходе путем обжатия заготовке придают форму неравнобедренного треугольника с тупым углом 100-105° и меньшим острым углом 29-34°. В последующих переходах заготовку располагают в тех же бойках с опорой меньшей стороной треугольника ее поперечного сечения на большую сторону неравнобедренного треугольника поперечного сечения ручья нижнего бойка (патент RU 2326749; МПК B21J 5/02, B21J 13/02; 2008 г.).

Недостатком известного способа является технологическая сложность, обусловленная необходимостью использования специального (ассиметричного) инструмента.

Наиболее близким по технической сущности к предлагаемому способу является способ ковки заготовок плоскими бойками, в котором заготовку подают в пару плоских бойков и обжимают единичными обжатиями ее частей, обжатие ведут за два прохода, причем в первом проходе единичное обжатие каждой части заготовки производят с ее ориентированием под углом к оси ковки, перед единичным обжатием каждой части заготовки во втором проходе изменяют положение оси заготовки путем ее размещения симметрично положению в первом проходе относительно оси ковки (патент RU 2252834, МПК B21J 1/04, 2005 г.).

Известный способ обеспечивает улучшение структуры металла за счет уменьшения анизотропии, однако недостатком способа является низкая производительность, поскольку не обеспечивается вытяжка металла (увеличение длины): в известном технологическом процессе металл преимущественно течет в ширину.

Таким образом, перед авторами стояла задача разработать простой в реализации способ ковки длинномерных заготовок, обеспечивающий повышение производительности труда за счет обеспечения значительной вытяжки заготовки (то есть уменьшение площади поперечного сечения) наряду с улучшением структуры металла за счет интенсификации сдвиговой деформации.

Поставленная задача решена в предлагаемом способе ковки длинномерных заготовок, включающем подачу заготовки в пару бойков и обжатие заготовки путем единичных обжатий ее частей по крайней мере в два прохода, в котором обжатие осуществляют со смещением бойков друг относительно друга на величину, не превышающую 0.5 от ширины бойка, а величина подачи, равная отношению ширины поверхности контакта каждого бойка и заготовки к начальной высоте заготовки, составляет 0.5-0.7.

При этом могут осуществлять подачу в пару плоских или комбинированных или вырезных бойков.

При этом после каждого прохода могут осуществлять поворот заготовки в поперечном направлении на 180°.

В настоящее время из патентной и научно-технической литературы не известен способ ковки длинномерных заготовок, в котором обжатие осуществляют со смещением бойков друг относительно друга на величину, не превышающей 0.5 от ширины бойка, а величина подачи, равная отношению ширины поверхности контакта каждого бойка и заготовки к начальной высоте заготовки, составляет 0.5-0.7.

Исследования, проведенные авторами, позволили определить условия, обеспечивающие значительную вытяжку заготовки за один проход, что ведет к повышению производительности труда и улучшению структуры металла за счет интенсификации сдвиговой деформации. Смещение бойков относительно друг друга обеспечивает повышение степени деформации сдвига в очаге деформации, при этом увеличение смещения на величину более, чем 0.5 от ширины бойка, ведет к сильному изгибу одной части поковки относительно другой, появлению растягивающих напряжений в очаге деформации и опасности возникновения трещин в поковке.

Достижение технического результата обеспечивается предлагаемым диапазоном величины подачи. Так, при значениях подачи более 0.7 начинается преимущественное течение металла в ширину в процессе протяжки, что снижает производительность процесса, при значения меньших 0.5 - в центральных слоях возникают растягивающие напряжения, повышающие риск появления трещин в центральной области заготовки.

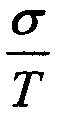

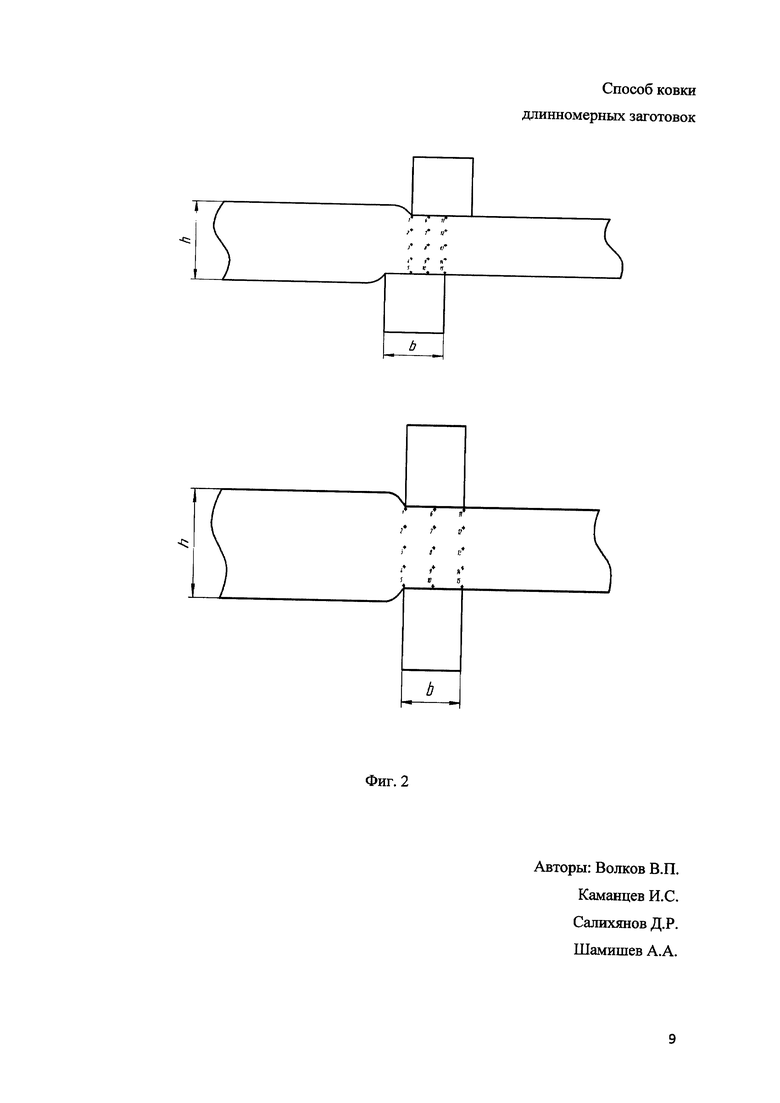

На фиг. 1 изображена схема обжатия заготовки за один проход предлагаемым способом, где 1 - заготовка с начальной высотой ho и конечной высотой h1, 2 и 3 - верхний и нижний плоские или комбинированные, или вырезные бойки шириной b и с заданным смещением относительно друг друга Δх, не превышающим 0.5 от ширины бойка; а - ширина поверхности контакта каждого бойка и заготовки.

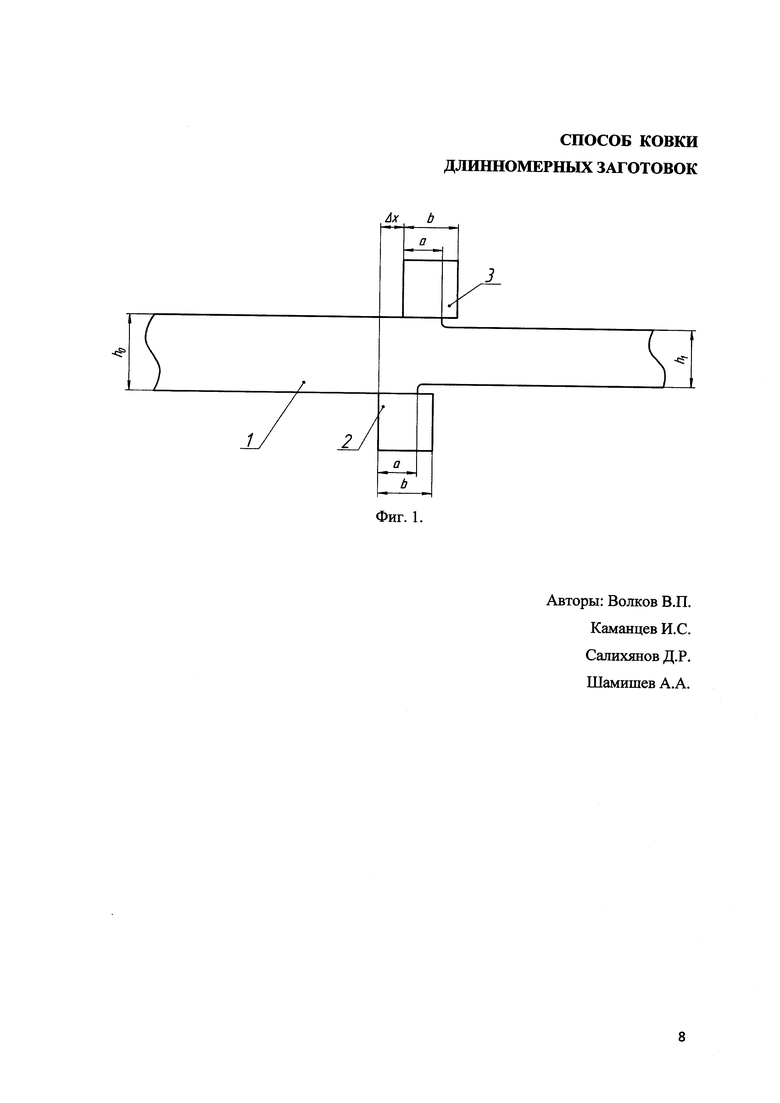

На фиг. 2 изображена схема обжатия заготовки предлагаемым способом (а) и схема обжатия заготовки известным традиционным способом (б).

Предлагаемый способ может быть осуществлен следующим образом.

Исходную заготовку 1, выполненную, например, из стали, алюминия, титана или сплава, подают в пару плоских или комбинированных или вырезных бойков 2 и 3, имеющих ширину b и смещенных относительно друг друга на величину Δх, которую устанавливают с помощью выдвижного стола пресса. В случае использования заготовки из стали или сплава с высоким сопротивлением деформации и низкой пластичностью, куда относятся большинство сталей и сплавов, необходим ее предварительный нагрев до температуры начала ковки. Величина подачи заготовки 1 в бойки 2 и 3 равна a/ho, где а - ширина поверхности контакта каждого бойка и заготовки, h0 - начальная высота заготовки, и составляет 0.5-0.7. Заготовку 1 обжимают бойками 2 и 3 до получения высоты h1 за один проход. Перемещение заготовки 1 вдоль оси между обжатиями осуществляют манипулятором. Возможен после каждого обжатия поворот заготовки в поперечном направлении на 180° с помощью манипулятора.

Предлагаемый способ иллюстрируется следующим примером конкретного исполнения.

Пример. Заготовку размерами 12×12 мм из алюминия марки Д16 подают вдоль оси ковки в пару плоских бойков на 6 мм, при этом a/h0=0.5, где а=6 мм - ширина поверхности контакта каждого бойка и заготовки, h0=12 - начальная высота заготовки. Ширина каждого бойка составляла 10 мм. Предварительно задают смещение бойков относительно друг друга на величину 4 мм вдоль оси поковки. Заготовку обжимают на гидравлическом прессе со степенью деформации  , равной 20%, где h0 и h1 - исходная и конечная высота заготовки. В результате одного прохода коэффициент вытяжки

, равной 20%, где h0 и h1 - исходная и конечная высота заготовки. В результате одного прохода коэффициент вытяжки  заготовки составил 1,16 мм, где L0 и L1 - исходная и конечная длина заготовки.

заготовки составил 1,16 мм, где L0 и L1 - исходная и конечная длина заготовки.

Для подтверждения появления дополнительной сдвиговой деформации при ковке по предложенному способу авторами было выполнено сопоставление параметров напряженно-деформированного состояния по предлагаемому способу и известному традиционному способу ковки длинномерных заготовок в плоских бойках (Материалы и нагрев, оборудование. Ковка / Под ред. Е.И. Семенова. 1985. 442 с.) посредством компьютерного моделирования в пакете Q-Form. В качестве заготовки для моделирования был использован пруток из инструментальной стали Р6М5 с размерами 12×12 мм. Ширина бойков принята равной 10 мм, величина подачи a/h0 - 0.5, смещение Δх - 2,5 мм. Обжатия  задавались, равными 20% за проход.

задавались, равными 20% за проход.

Параметры напряженно-деформированного состояния - степень деформации сдвига Λ и отношение среднего нормального напряжения к интенсивности касательных напряжений  были измерены в 15 точках в геометрическом очаге деформации при ковке известным традиционным способом и предложенным, как показано на фиг. 2. Результаты сведены в таблицу.

были измерены в 15 точках в геометрическом очаге деформации при ковке известным традиционным способом и предложенным, как показано на фиг. 2. Результаты сведены в таблицу.

Исходя из полученных результатов, накопленная степень деформации сдвига Λ за один проход для ковки со взаимным смещением бойков без кантовок и с кантовками больше в 1,1 и 1,3 раза соответственно, чем аналогичный показатель для ковки традиционным способом. Коэффициент вариации  указывает на то, что при ковке со взаимным смещением бойков с кантовками распределение деформации более равномерное, чем аналогичный показатель для ковки традиционным способом. Параметр

указывает на то, что при ковке со взаимным смещением бойков с кантовками распределение деформации более равномерное, чем аналогичный показатель для ковки традиционным способом. Параметр  больше для ковки со взаимным смещением бойков без кантовок и с кантовками, что указывает на большую долю растягивающих напряжений.

больше для ковки со взаимным смещением бойков без кантовок и с кантовками, что указывает на большую долю растягивающих напряжений.

Таким образом, авторами предлагается способ ковки длинномерных заготовок, обеспечивающий увеличение производительности труда за счет увеличения вытяжки заготовки за один проход наряду с улучшением структуры металла за счет интенсификации сдвиговой деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2006 |

|

RU2326749C1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2009 |

|

RU2421295C1 |

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Способ обработки заготовок | 1989 |

|

SU1697963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| Способ ковки-протяжки | 1988 |

|

SU1620195A1 |

Изобретение относится к обработке металлов давлением, в частности к ковке длинномерных заготовок, и может быть использовано при изготовлении поковок из конструкционных, специальных, нержавеющих и труднодеформируемых сталей и сплавов. Заготовку подают в пару бойков и производят ее обжатие в два прохода. Обжатие осуществляют со смещением бойков друг относительно друга на величину, не превышающую 0,5 от ширины бойка. При этом величина подачи, равная отношению ширины поверхности контакта каждого бойка и заготовки к начальной высоте заготовки, составляет 0,5-0,7. В результате обеспечивается увеличение вытяжки заготовки за один проход с одновременным улучшением структуры металла за счет интенсификации сдвиговой деформации. 2 з.п. ф-лы, 2 ил., 1 табл.,1 пр.

1. Способ ковки длинномерных заготовок, включающий подачу заготовки в пару бойков и обжатие заготовки путем единичных обжатий ее частей по крайней мере в два прохода, отличающийся тем, что обжатие осуществляют со смещением бойков друг относительно друга на величину, не превышающую 0,5 от ширины бойка, а величина подачи, равная отношению ширины поверхности контакта каждого бойка и заготовки к начальной высоте заготовки, составляет 0,5-0,7.

2. Способ по п. 1, отличающийся тем, что осуществляют подачу в пару плоских, комбинированных или вырезных бойков.

3. Способ по п. 1, отличающийся тем, что после каждого прохода осуществляют поворот заготовки в поперечном направлении на 180°.

| СПОСОБ КОВКИ ЗАГОТОВОК ПЛОСКИМИ БОЙКАМИ | 2003 |

|

RU2252834C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538130C1 |

| Способ ковки заготовок | 1979 |

|

SU837526A1 |

| Сопло | 1981 |

|

SU1005933A1 |

Авторы

Даты

2018-12-07—Публикация

2018-07-25—Подача