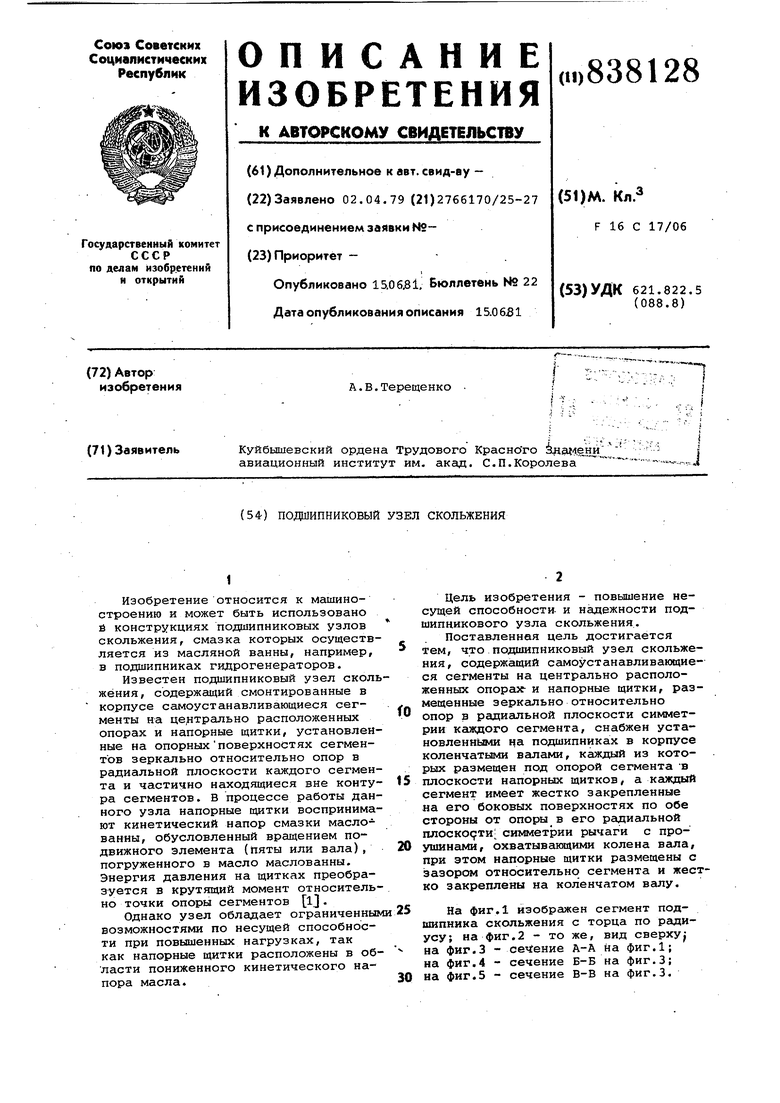

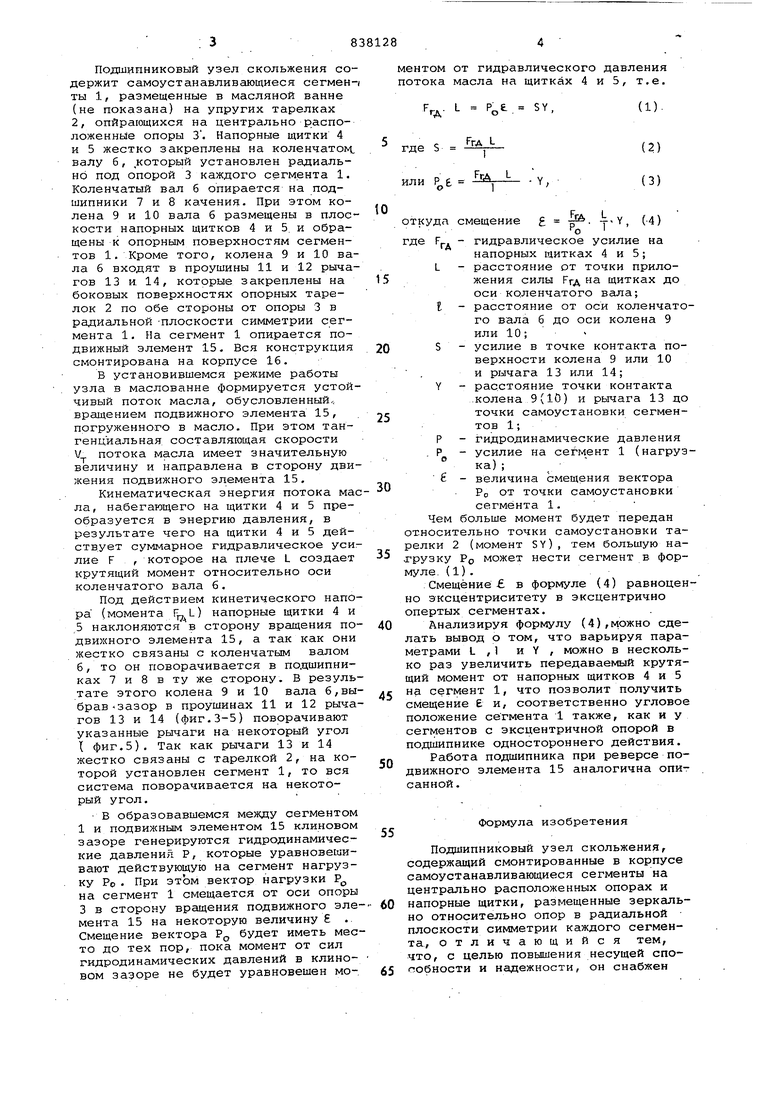

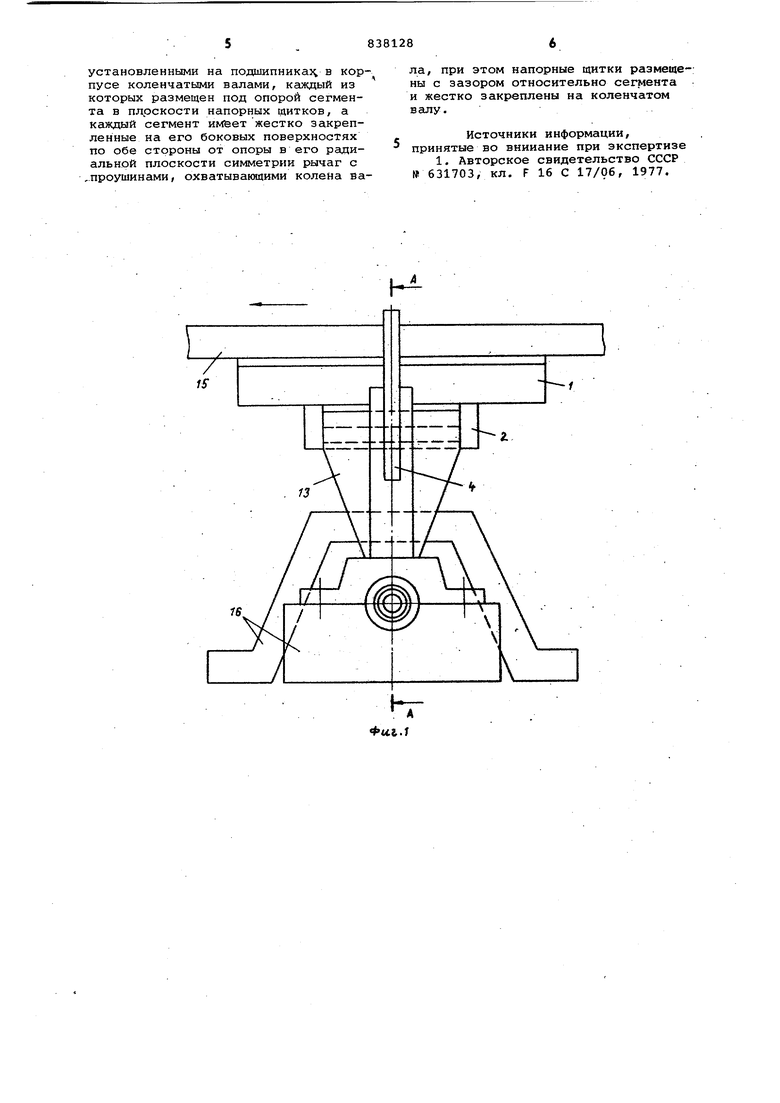

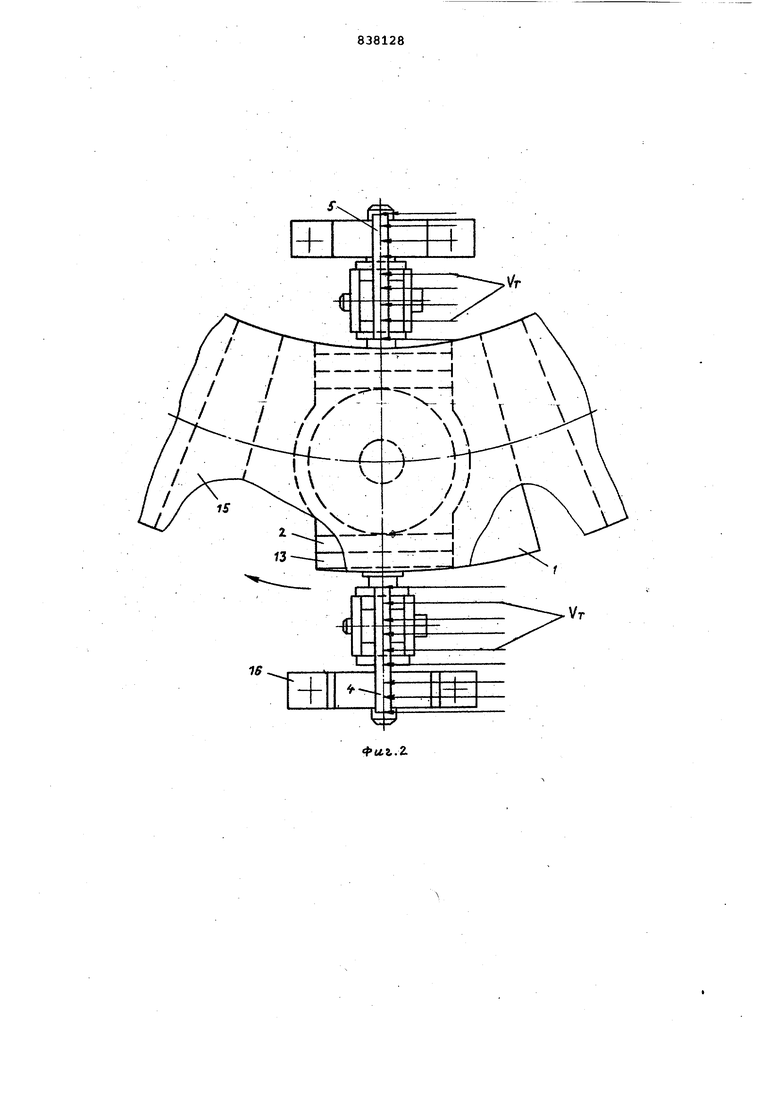

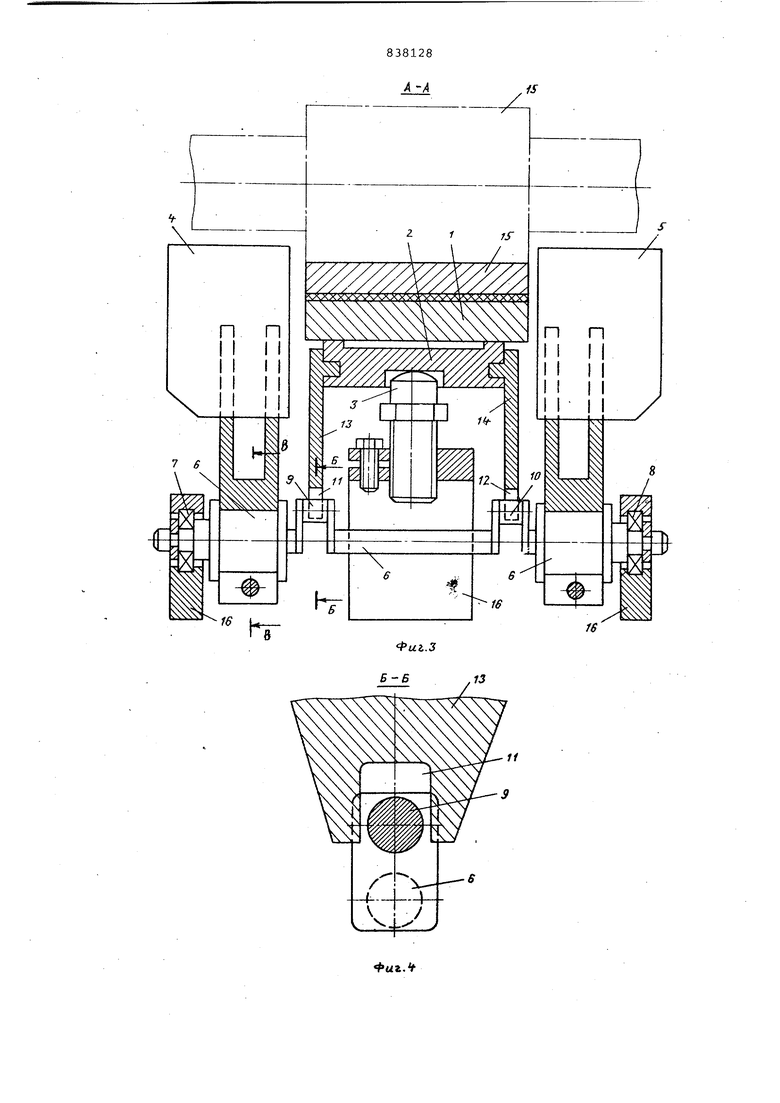

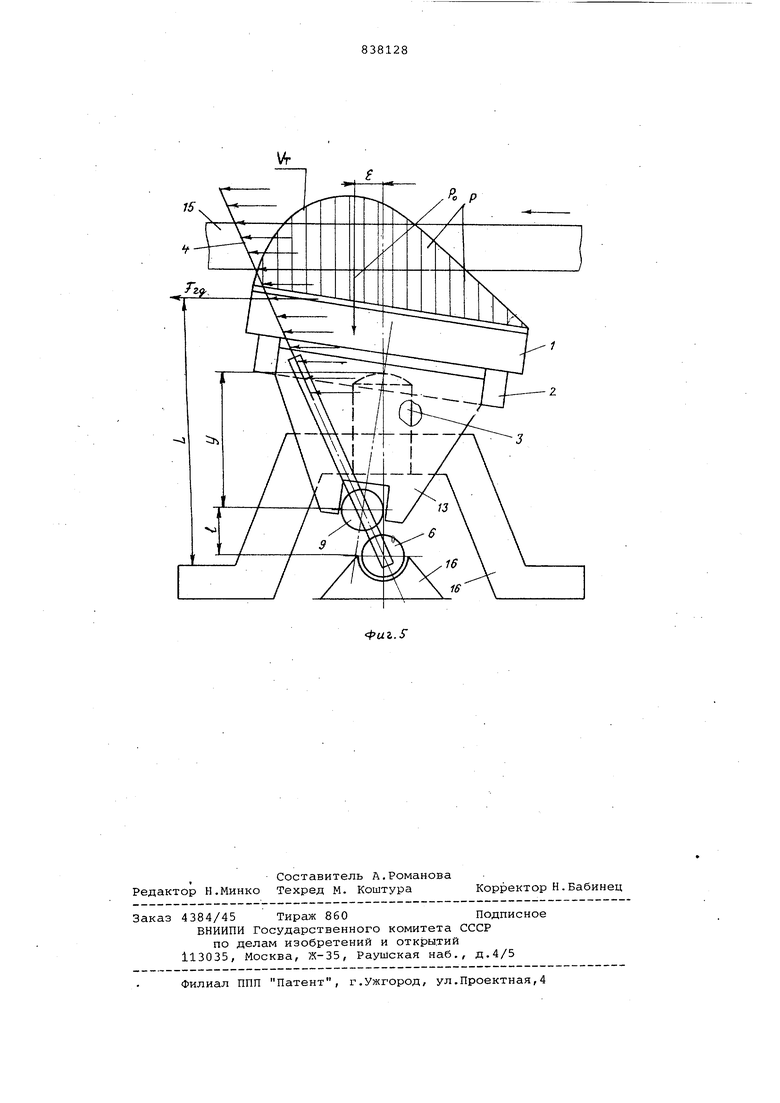

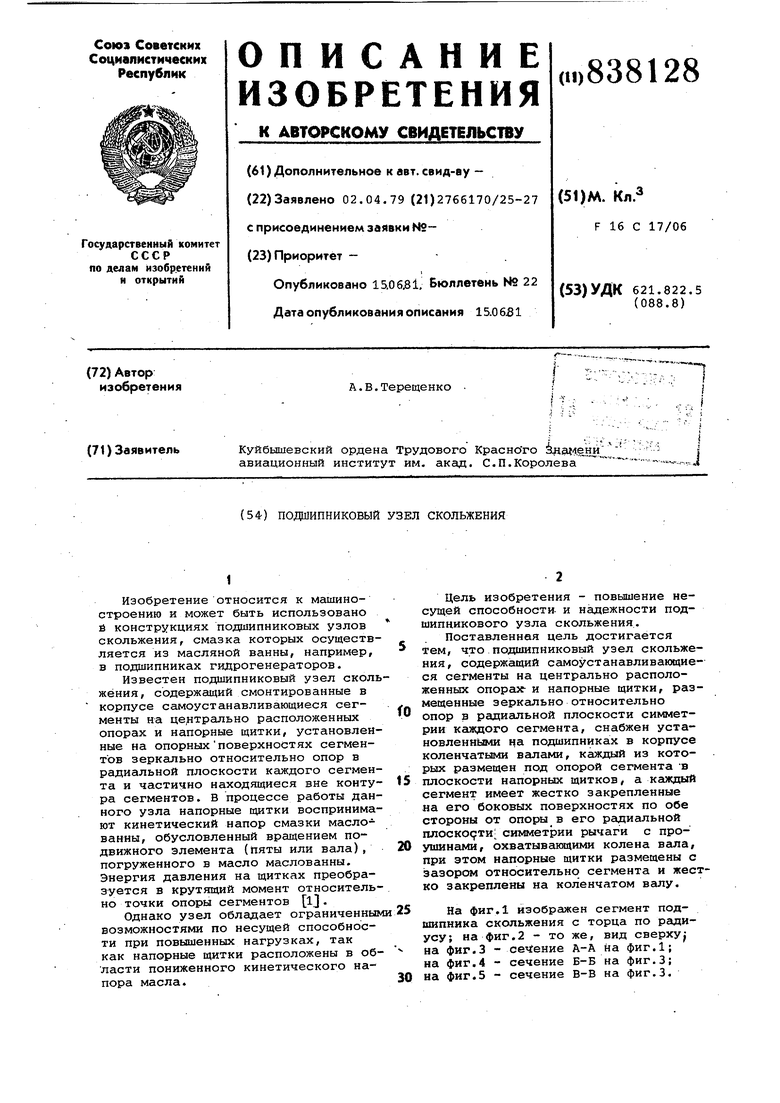

Изобретение относится к машиностроению и может быть использовано и конструкциях подшипниковых узлов скольжения, смазка которых осуществляется из масляной ванны, например, в подшипниках гидрогенераторов. Известен подшипниковый узел сколь жения, содержащий смонтированные в корпусе самоустанавливающиеся сегменты на цe тpaльнo расположенных опорах и напорные щитки, установленные на опорныхповерхностях сегментов зеркально относительно опор в радиальной плоскости каждого сегмента и частично находящиеся вне контура сегментов. В процессе работы данного узла напорные щитки воспринимают кинетический напор смазки маслованны, обусловленный вращением подвижного элемента (пяты или вала), погруженного в масло маслованны. Энергия давления на щитках преобразуется в крутящий момент относительно точки опоры сегментов ij . Однако узел обладает ограниченным возможностями по несущей способности при повышенных нагрузках, так как напорные щитки расположены в области пониженного кинетического напора масла. Цель изобретения - повышение несущей способности, и надежности подшипникового узла скольжения. Поставленная цель достигается тем, что подшипниковый узел скольжения, содержащий самоустанавливающиеся сегменты на центрально расположенных опорах- и напорные щитки, размещенные зеркально относительно опор в радиальной плоскости симметрии каждого сегмента, снабжен установленными на подшипниках в корпусе коленчатыми валами, каждый из которых размещен под опорой сегмента В плоскости напорных щитков, а Кс1ждый сегмент имеет жестко закрепленные на его боковых поверхностях по обе стороны от опоры в его радиальной ПЛОСКО9ТИ симметрии рычаги с проушинами, охватывающими колена вала, при этом напорные щитки размещены с зазором относительно сегмента и жестко закреплены на коленчатом валу. На фиг.1 изображен сегмент подшипника скольжения с торца по радиусу; на фиг.2 - то же, вид сверхуj на фиг.З - сечГение А-А на фиг.1; на фиг.4 - сечение Б-Б на фиг.З; на фиг.З - сечение В-В на фиг.З.

Подшипниковый узел скольжения содержит самоустанавливающиеся сегменты 1, размещенные в масляной ванне (не показана) на упругих тарелках 2, опирающихся на центрально расположенные опоры 3. Напорные щитки 4 и 5 жестко закреплены на коленчатом, валу б, который установлен радиально под опорой 3 каждого сегмента 1. Коленчатый вал б опирается на подшипники 7 и 8 качения. При этом колена 9 и 10 вала б размещены в плоскости напорных щитков 4 и 5, и обращены к опорньлм поверхностям сегментов 1, Кроме того, колена 9 и 10 вала 6 входят в проушины 11 и 12 рычагов 13 и 14, которые закреплены на боковых поверхностях опорных тарелок 2 по обе стороны от опоры 3 в радиальной Плоскости симметрии сегмента 1. На сегмент 1 опирается подвижный элемент 15, Вся конструкция смонтирована на корпусе 16.

В установившемся режиме работы узла в маслованне формируется устойчивый поток масла, обусловленный,; вращением подвижного элемента 15, погруженного в масло. При этом тангенциальная, составляющая скорости V потока масла имеет значительную величину и направлена в сторону движения подвижного элемента 15.

Кинематическая энергия потока масла, набегающего на щитки 4 и 5 преобразуется в энергию давления, в результате чего на щитки 4 и 5 действует суммарное гидравлическое усилие F , которое на плече L создает крутящий момент относительно оси коленчатого вала б.

Под действием кинетического напора (момента ) напорные щитки 4 и 5 наклоняются в сторону вращения подвижного элемента 15, а так как они жестко связаны с коленчатым валом б, то он поворачивается в подшипниках 7 и 8 в ту же сторону. В результате этого колена 9 и 10 вала б,выбрав зазор в проушинах 11 и 12 рычагов 13 и 14 (фиг,3-5) поворачивают указанные рычаги на некоторый угол I фиг,5). Так как рычаги 13 и 14 жестко связаны с тарелкой 2, на которой установлен сегмент 1, то вся система поворачивается на некоторый угол.

В образовавшемся между сегментом 1 и подвижным элементом 15 клиновом зазоре генерируются гидродинамические давлений Р, которые уравновешивают действующую на сегмент нагрузку РО. При этом вектор нагрузки Р на сегмент 1 смещается от оси опоры 3 в сторону вращения подвижного элемента 15 на некоторую величину , Смещение вектора Р, будет иметь место до тех пор, пока момент от сил гидродинамических давлений в клиновом зазоре не будет уравновешен моментом от гидравлического давления потока масла на щитках 4 и 5, т.е.

(1).

V - 0. SY,

де S. 1

(2)

или Р, . Y, (3)

i,Y

(4)

откуда смещение РО 1

где F..;, Рд гидравлическое усилие на

напорных щитках 4 и 5; L - расстояние от точки приложения силы FfA на щитках до оси коленчатого вала; I - расстояние от оси коленчатого вала б до оси колена 9 или 10;

S - усилие в точке контакта поверхности колена 9 или 10 . и рычага 13 или 14;

Y - расстояние точки контакта

.колена 9(10) и рычага 13 до точки самоустановки сегментов 1;

Р - гидродинамические давления - о Усилие на сегмент 1 (нагрузка) ;

- величина смещения вектора РО от точки самоустановки сегмента 1.

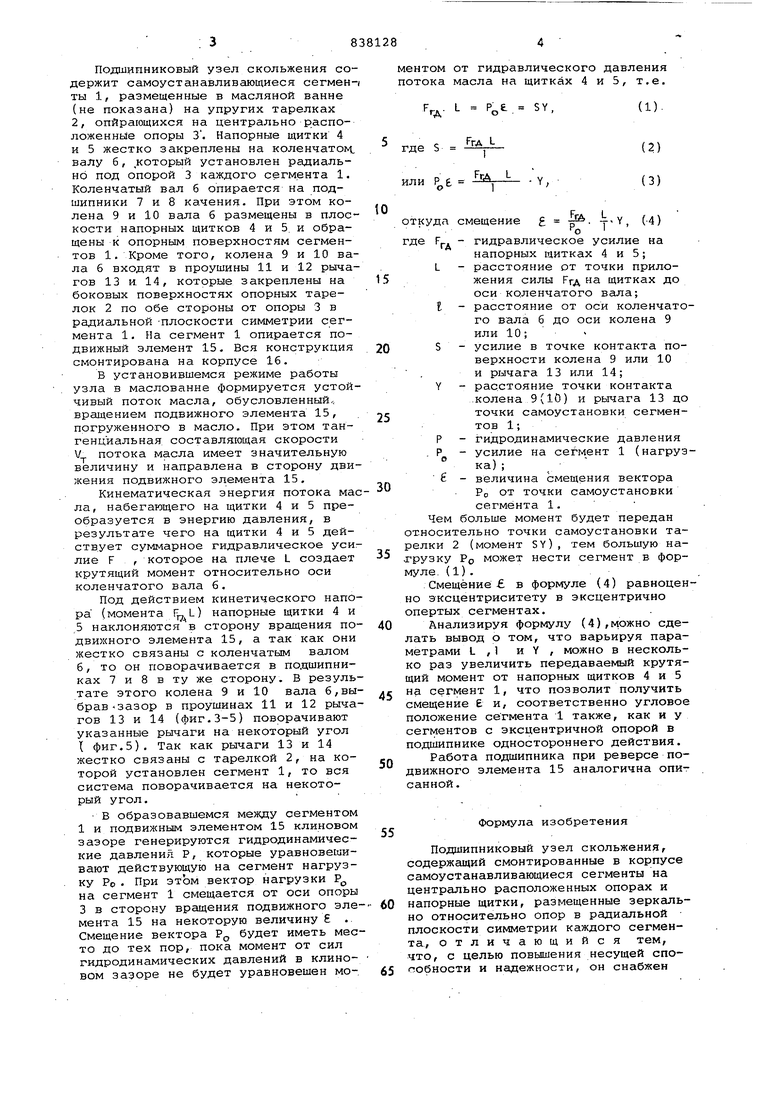

Чем больше момент будет передан относительно точки самоустановки тарелки 2 (момент SY), тем большую наогрузку РО может нести сегмент в формуле. (1) ,

Смещение в формуле (4) равноценно эксцентриситету в эксцентрично опертых сегментах.

Анализируя формулу (4),можно сделать вывод о том, что варьируя параметрами L ,1 и Y , можно в несколько раз увеличить передаваемый крутящий момент от напорных щитков 4 и 5 на сегмент 1, что позволит получить смещение и, соответственно угловое положение сегмента 1 также, как и у сегментов с эксцентричной опорой в подшипнике одностороннего действия.

Работа подшипника при реверсе подвижного элемента 15 аналогична описанной.

Формула изобретения

Подшипниковый узел скольжения, содержащий смонтированные в корпусе самоустанавливающиеся сегменты на центрально расположенных опорах и напорные щитки, размещенные зеркально относительно опор в радиальной плоскости симметрии каждого сегмента, отличающийся тем, что, с целью повышения несущей способности и надежности, он снабжен

установленными на подшипниказ в корпусе коленчатыми валами, каждый из которых размещен под опорой сегмента в плоскости напорных щитков, а каждый сегмент имйетжестко закрепленные на его боковых поверхностях но обе стороны от опоры в его радиальной плоскости симметрии рычаг с „проушинами, охватывающими колена вала, при этом напорные щитки размещены с зазором относительно сегмента и жестко закреплены на коленчатом

валу.

Источники информации, принятые во внииание при экспертизе

1. Авторское свидетельство СССР №631703, кл, F 16 С 17/06, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел скольжения | 1979 |

|

SU903599A1 |

| Подшипниковый узел скольжения | 1980 |

|

SU994825A1 |

| Подшипник скольжения | 1977 |

|

SU631703A1 |

| Подшипниковый узел реверсивного ротора | 1979 |

|

SU949994A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Подшипник скольжения реверсивного ротора | 1985 |

|

SU1249215A1 |

| ВИБРОСИТО | 2003 |

|

RU2236309C1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| Упорный подшипник скольжения | 2017 |

|

RU2656747C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК С САМОУСТАНАВЛИВАЮЩЕЙСЯ ОСЬЮ | 2024 |

|

RU2840393C1 |

.j

Фиг.

15

фиг.

Авторы

Даты

1981-06-15—Публикация

1979-04-02—Подача