2.Узел ПОП.1, отличающийся тем, что казкдый из напор-ных щитков подпружинен по отношению к корпусу распределителя и жестко связан с концом плунжера,

3.Узел по п. 1, отличающийся тем,что напорные щитки

связаны с плунжерами посредством кинематических звеньев в виде шарнирно соединенньпс между собой тяг и качалок, последние из которых шарнирно соединены с концами плунжеров, при этом щитки размещены па тягах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел скольжения | 1980 |

|

SU994825A1 |

| Подшипниковый узел скольжения | 1979 |

|

SU903599A1 |

| Подшипниковый узел скольжения | 1979 |

|

SU838128A1 |

| Подшипник скольжения реверсивного ротора | 1985 |

|

SU1249215A1 |

| Упорный подшипник скольжения | 1976 |

|

SU647470A1 |

| Подшипник скольжения | 1977 |

|

SU631703A1 |

| Подшипниковый узел вертикального гидрогенератора | 1986 |

|

SU1327238A1 |

| Гидравлическая буровая машина | 1977 |

|

SU717313A1 |

| Устройство автоблокировки гидропровода и системы орошения для горных машин | 1973 |

|

SU482560A1 |

| Устройство для скалывания льда | 1984 |

|

SU1162892A1 |

1. ПОДШИПНИКОВЫЙ УЗЕЛ РЕВЕРСИВНОГО РОТОРА, содержащий самоустанавливающиеся на центральных опорах сегменты, а также напорные . щктки, отличающийся тем. что, с целью повышения несущей Способности, казкдый сегмент снабжен по меньшей мере одним золотниковым распределителем и выполнен соскосами у входной и выходной кромок с двумя t рядами отверстий, ось которых перпендикулярна его рабочей поверхности, выходящих на его рабочую поверхность у скосов, а также с выполненными в теле сегмента двумя сообщающимися по меньшей мере с одним золотниковым распределителем каналами, ось которых параллельна его рабочей поверхности, при этом каждый из каналов сообщен с отверстиями одного i ряда, а напорные щитки связаны с концами плунжеров. W

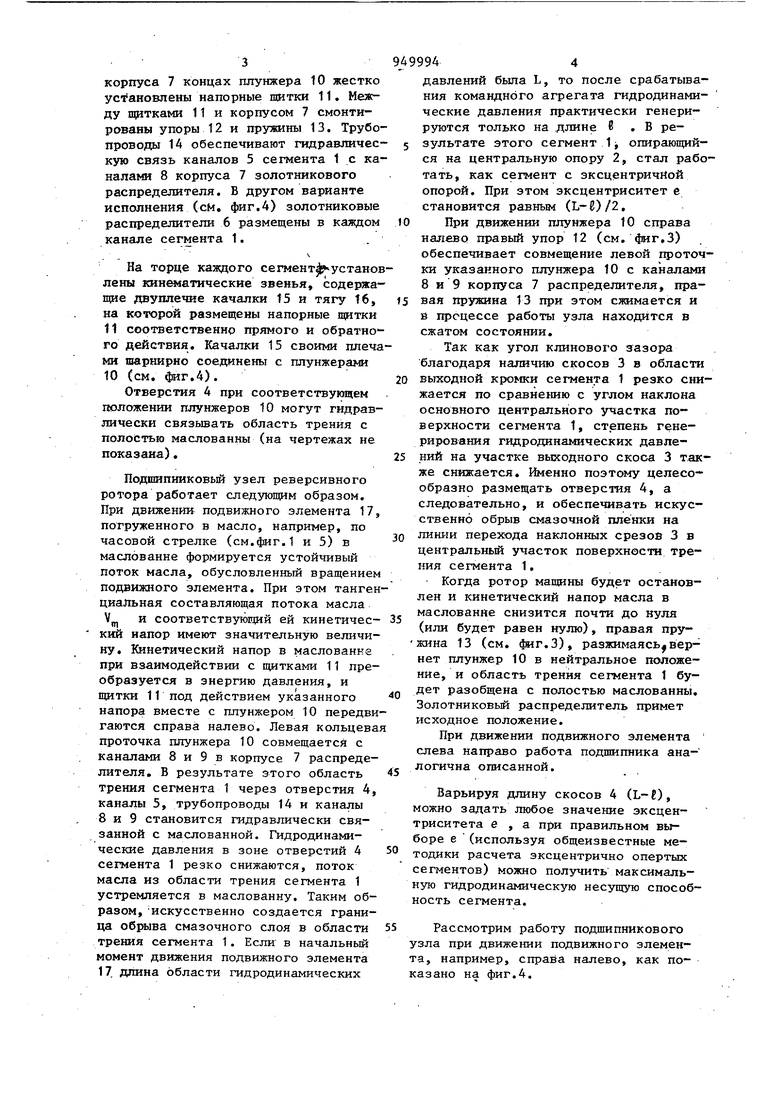

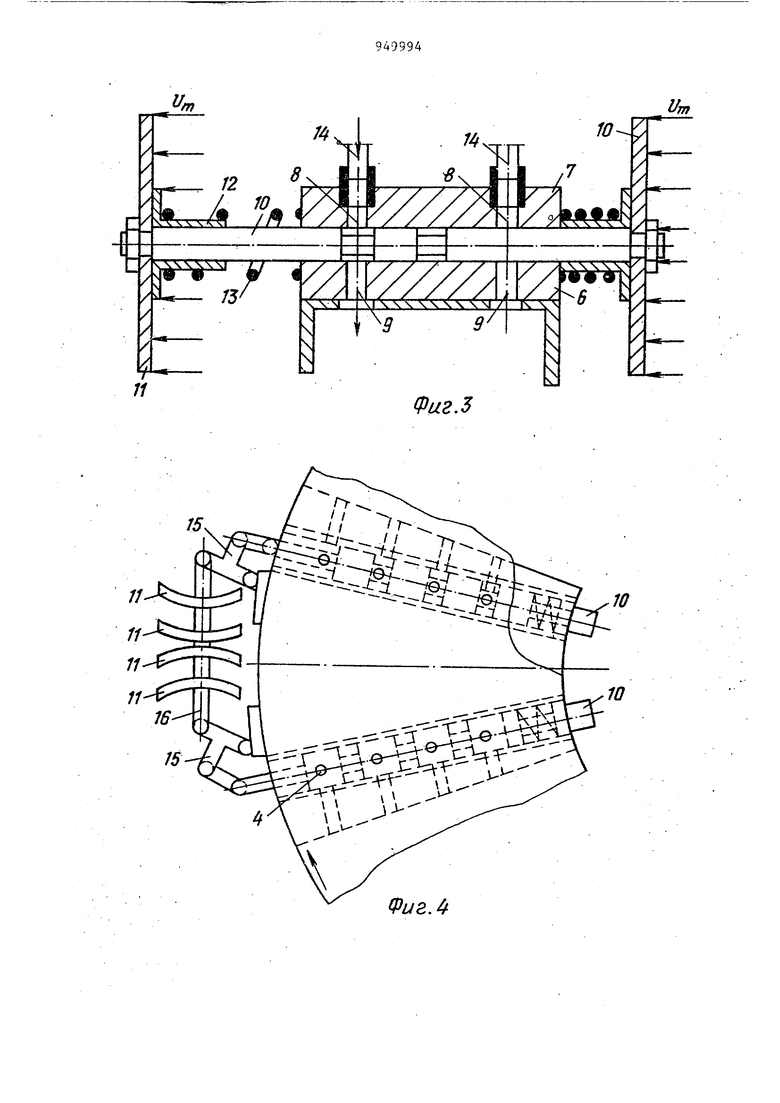

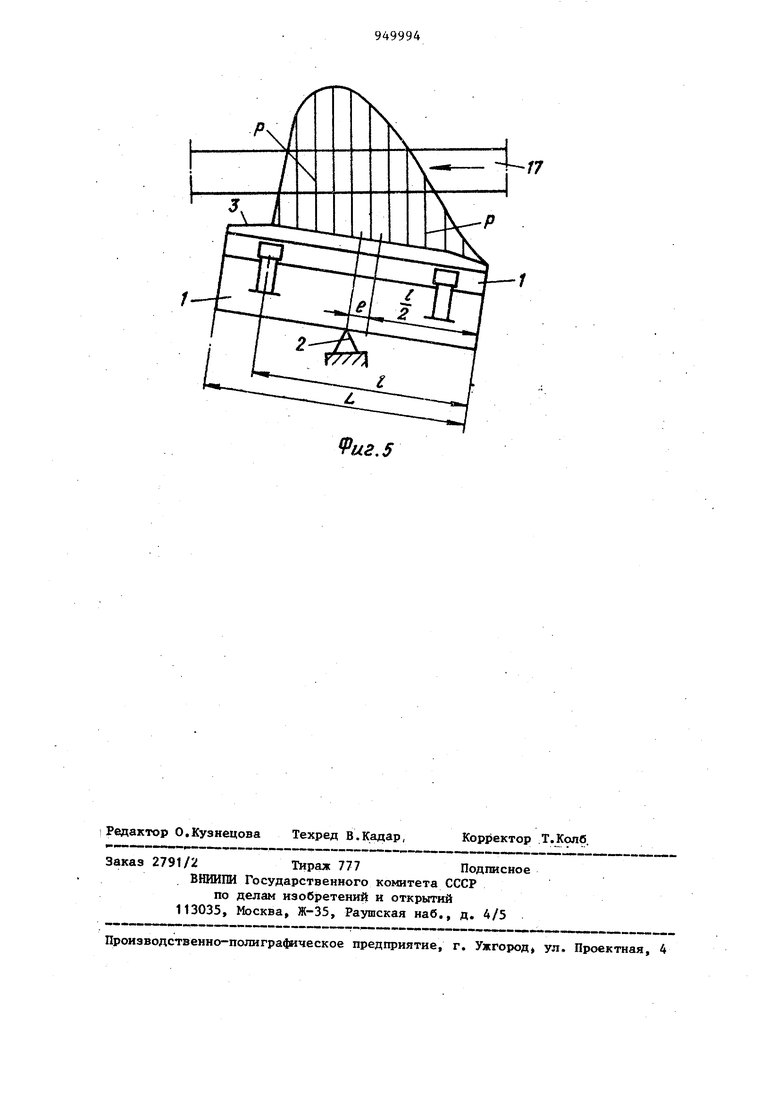

Изобретение относится к машиностроению и может быть использовано в конструкциях подшипников скольжен реверсивных машин, смазка которых осуществляется из масляной ванны, н пример в подшипниках гидрогенераторов. Известен подшипниковьй узел -реверсивного ротора, содержащий самоустанавливающиеся на центральных опорах сегменты, а также напорные щитки, Однако указанный подшипник облад ет ограниченными возможностями по нecyщ8f способности при повышенных .нагрузках, так как напорные ш;итки расположены в области пониженного Кинетического напора масла. . Целью изобретения является повышение нагрузочной способности подти ника реверсивного ротора. Указанная цель достигается тем, что в подшипниковом узле реверсивного ротора, содержащем самоустанав ливающиеся на центральных опорах сегменты, а также напорные , каждьй сегмент снабжен по меньшей мере одним золотниковым распределителем и выполнен со скосами у входной и выходной кромок, с двумя рядами отверстий, ось которых перпенд кулярна его рабочей поверхности, вы х.одящих на его рабочую поверхность у скосов, а также вьшолненными в те ле сегмента двумя сообщающимися по меньшей мере с одним золотниковым распределителем каналами, ось которых параллельна его рабочей поверхности, при этом каждый из каналов с общей с отверстиями одного ряда, а напорные щи.тки связаны с концами плунжеров. Кроме того, каждый из напорных щитков может быть подпружинен по отношению к корпусу распределителя и жестко связан с плунжера или напорные щитки могут быть связаны с. плунжерами посредством кинематических звеньев в виде шарнирно соединенных между собой тяг и качалок, последние из которых шарнирно соединены с концами плунжеров, при этом щитки размещены на тягах. На фиг.1 изображен подшипниковый узел реверсивного ротора в плане; на фиг.2 - сечение А-А на фиг.1} на фиг.З - золотниковый распределитель с жестко связанными напорными щитками, продольный разрез; на фиг.4 - отдельный сегмент с напорными щитками,, связанными с плунжерами посредством кинематических звеньев, в планер на фиг.З - схема работы подшипникового узла. Подвшпниковьш узел реверсивного ротора содержит самоустанавливающиеся сегменты | на центральных опорах 2. Каждый сегмент 1 вьшолнен со скосами 3 у входной и выходной кромок с двумя рядами отверстий 4, ось которых перпендику рна его рабочей поверхности, вькодящих на его рабочую поверхность у скосов 3. В теле каждого сегмента выполнены два кана-i ла 5, ось которых параллельна рабо.ч.ей поверхности сегмента, каждый из них сообщен с отверстиями 4 одного ряда. Далее каждый сегмент может быть соединен с одним золотниковым распределителем 6 (см. фиг.1) или с двумя (см. фиг.4), В первом варианте исполнения (см. фиг.З) золотниковый распределитель 6 содержит корпус 7 с каналами 8 и 9 и плунжером 10. На выступающих из корпуса 7 концах плунжера tO жестко установлены напорные щитки 11. Меж ду щитками 11 и корпусом 7 смонтированы упоры 12 и пружины 13. Трубо проводы 14 обеспечивают гидравличес кую связь каналов 5 сегмента 1 с ка налами 8 корпуса 7 золотникового распределителя. В другом варианте исполнения (см, фиг.4) золотниковые распределители 6 размещены в каждом канапе сегмента 1.. На торце каждого сегмент устано лены кинематические звенья, содержа щие двуплечие качалки 15 и тягу 16, на которой размещены напорные щитки 11 соответственно прямого и обратно го действия. Качалки 15 своими плеча ми шарнирно соединены с плунжерами 10 (см, фиг.4). Отверстия 4 при соответствующем положении плунжеров 10 могут гидравлически связьшать область трения с полостью маслованны (на чертежах не показана), Подшипниковьй узел реверсивного ротора работает следующим образом. При движении подвижного элемента 17 погруженного в масло, например, по часовой стрелке (см.фиг.1 и 5) в маслованне формируется устойчивый поток масла, обусловленный вращением подвижного элемента. При этом танген циальная составляющая потока масла V и соответствующий ей кинетический напор имеют значительную величину. Кинетический напор в маслованке при взаимодействии с щитками 11 преобразуется в энергию давления, и щитки 11 под действием указанного напора вместе с плунжером 10 передви гаются справа налево. Левая кольцева проточка плунжера 10 совмещается с каналами 8 и 9 в корпусе 7 распределителя, В результате этого область трения сегмента 1 через отверстия 4, каналы 5, трубопроводы 14 и каналы 8 и 9 становится гидравлически связанной с маслованной. Гидродинамические давления в зоне отверстий 4 сегмента 1 резко снижаются, поток масла из области трения сегмента 1 устремляется в маслованну. Таким образом, Искусственно создается граница обрыва смазочного слоя в области трения сегмента 1. Если в начальный момент движения подвижного элемента 17. длина области гидродинамических 944 давлений была L, то после срабатывания командного агрегата гидродинамические давления практически генерируются только на длине 8 , В результате этого сегмент 1, опирающийся на центральную опору 2, стал работать, как сегмент с эксцентричной опорой. При этом эксцентриситет е становится равным (L-S)/2. При движении плунжера 10 справа налево правый упор 12 (см. фиг,3) обеспечивает совмещение левой проточки указанного плунжера 10 с каналами 8 и 9 корпуса 7 распределителя, правая пружина 13 при этом сжимается и в процессе работы узла находится в сжатом состоянии. Так как угол клинового зазора благодаря наличию скосов 3 в области выходной кромки сегмента 1 резко снижается по сравнению с углом наклона основного центрального участка поверхности сегмента 1, степень генерирования гидродинамических давлений на участке выходного скоса 3 также снижается. Именно поэтому целесообразно размещать отверстия 4, а следовательно, и обеспечивать искусственно обрыв смазочной плёнки на линии перехода наклонных срезов 3 в центральный участок поверхности трения сегмента 1, Когда ротор мащины будет остановлен и кинетический напор масла в маслованне снизится почти до нуля (или будет равен нулю), правая пружина 13 (см, фиг.З), разжимаясь вернет плунжер 10 в нейтральное положение, и область трения сегиента 1 будет разобщена с полостью маслованны, Золотниковьй распределитель примет исходное положение. При движении подвижного элемента слева направо работа подщипника аналогична описанной. Варьируя длину скосов 4 (L-f), ожно задать любое значение эксценриситета е , а при правильном выоре е (используя общеизвестные меодики расчета эксцентрично опертых егментов) можно ползгчить максимальую гидродинамическую несущую способость сегмента. Рассмотрим работу подщипникового зла при движении подвижного элемена, например, справа налево, как поазано на фиг.4.

При взаимодействии тангенциально- го потока масла с напорными щитками 11 на последних возникает гидравлическое усилие, направленное в сторону вращения элемента 17. Тяга 16 при этом перемещается в том же направлении и поворачивает качалки 15, которые, будучи кинематически связанными с плунжерами 10, перемещают их в корпусе 7. При этом первый (по ходу движения элемента 17) плунжер 10 вытягивается из корпуса 7, а второй плунжер 10 вталкивается до упора 2 сжимая при этом пружину 13, В результате этого первый ряд отверстий 4 06ласти третья оказьшается перекрытым пояском плунжера 10, а второй ряд отверстий А оказывается совмещенным с кольцевыми канавками плунжера. Таким образом, через второй (по ходу движения элемента 17) ряд отверстий 4, каналы 8 и 9 область трения становится Гидравлически связанной с полостью масловаины. Поток масла из области трения сливается в маслованну через отверстия 4, канал 8, кольцевые канавки второго плунжера 10 и канал 9.

В результате этого искусственно обеспечивается обрыв масляного слоя в месте перехода наклонных срезов в центральный участок. Сегмелт работает как эксцентрично опертый -, несущая способность значительно возрастает.

Когда подвижный элемент 17 остановлен и кинетический напор иасла в ванне равен нулю, пружина 13 второго (по ходу движения элемента 17) плунжера 10 возвращает оба плунжера в исходное положение, и пояски обоих плунжеров перекрывают отверстия 4, разобщая тем самым область трения с полостью маслованны. Пружины 13 при этом остаются в,подвижном состоянии.

Количество отверстий 4 равно количеству поясков на ппунжерах 10. Такое решение исклочает возможность перетекания жидкости в радиальном направлении области трения и нарушения закономерного распределения давлений в указанном направлении, когда отверстия 4 перекрыты поясками плунжера 10. Это стабилизирует поток смазки в области трения и приводит к увеличению несущей способности подпшп- . НИКОВого узла.

Размещение плунжеров в отдельных корпусах упрощает механическую обработку и доводку пары плунжер - корпус, а расположение пары плунжер корпус в теле сегмента делает конструкцию сегмента более компактной.

Наличие кинематических звеньев позволяет обеспечить перпендикуляр- ность напорных щитков к кинетйчес-i кому потоку и, таким образом, более рационально его использовать.

иг.2

Фиг,

иг.5

| Подшипник скольжения | 1977 |

|

SU631703A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-05-23—Публикация

1979-05-30—Подача