54) УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ ДАТЧИКОВ ДАВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для динамической градуировки датчиков давления | 1980 |

|

SU972287A1 |

| Устройство для динамической калибровки датчиков давления | 1978 |

|

SU717586A1 |

| Устройство для динамической градуи-РОВКи дАТчиКОВ дАВлЕНия | 1978 |

|

SU821981A2 |

| КАЛИБРОВОЧНАЯ УСТАНОВКА ДЛЯ ПОВЕРКИ СКВАЖИННЫХ ТЕРМОМЕТРОВ-МАНОМЕТРОВ | 2002 |

|

RU2215998C1 |

| Устройство для динамической градуировки датчиков давления | 1980 |

|

SU945691A1 |

| Устройство для динамической калибровки датчиков давления | 1974 |

|

SU502264A1 |

| Устройство для динамической калибровки датчиков давления | 1987 |

|

SU1613893A1 |

| ПУЛЬСАТОР БЫСТРОПЕРЕМЕННОГО ДАВЛЕНИЯ | 2011 |

|

RU2467297C1 |

| Устройство для динамической калибровки датчиков давления | 1985 |

|

SU1265503A1 |

| МЕТРОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ КАЛИБРОВКИ КАНАЛОВ ТЕМПЕРАТУРЫ И ДАВЛЕНИЯ КОМПЛЕКСНОЙ СКВАЖИННОЙ АППАРАТУРЫ | 2005 |

|

RU2306534C2 |

1

Изобретение относится к измерительной технике; в частности к устройствам для динамической калибровки датчиков давления.

Известны устройства для динамической калибровки датчиков давления, содержащие испытательную полость с рабочим газом, калибруемый датчик давления и комплекс измерительной аппаратуры D-1

Однако такие системы сложны и не.удобны в эксплуатации, а сам процесс калибровки требует значительных затрат времени и высокой квалификации оператора.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство, содержащее соединенную с источником постоянного давления камеру, вращающийся цилиндр с установленным в нем датчиком, электропривод, токосъемнов устройство и измерительную аппаратуру t2 .

Недостатком данного устройства является низкая точность калибровки, так как измерение переменного давления в устройстве производится скоростной трубкой. Кроме того, при обдуве вращающегося цилиндра, на котором установлен калибруемый датчик давления, возникает эффект Магнуса, отрицательно влияющий на точность измерения. Устройство также сложйо и неудобно в эксплуатации.

Цель изобретения - увеличение точности калибровки.

Поставленная цель достигается тем, что в устройстве для динамической калибровки датчиков давления, содержащем соединенную каналом с

источником рабочего давления камеру с расположенным в ней г оршнем для установки на нем калибруемого датчика, электропривод вращения поршня, токосъемное устройство для снятия

сигнала с датчика давления, канал отбора давления к эталонному манометру и измерительную аппаратуру, канал для подвода рабочего давления и канал отбора давления к эталонному

манометру соединены с камерой через жестко закрепленный своим дном на стенке камеры стакан, расположенный на расстоянии от оси вращения поршня, равном расстоянию до места

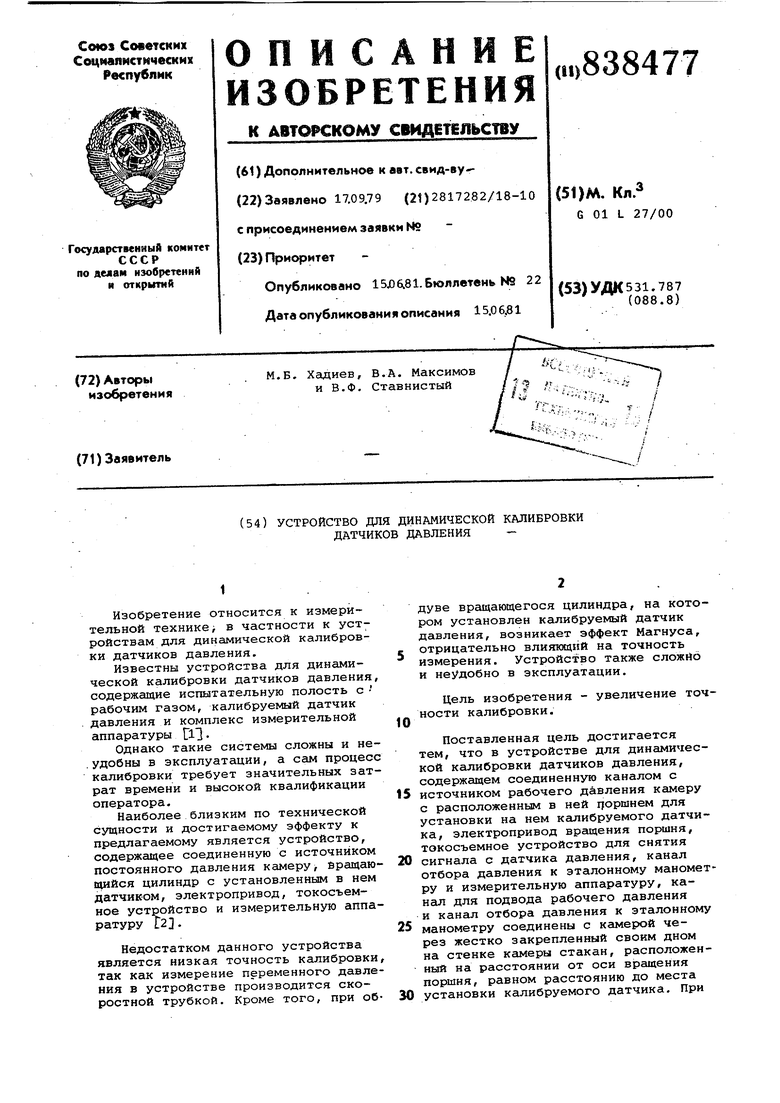

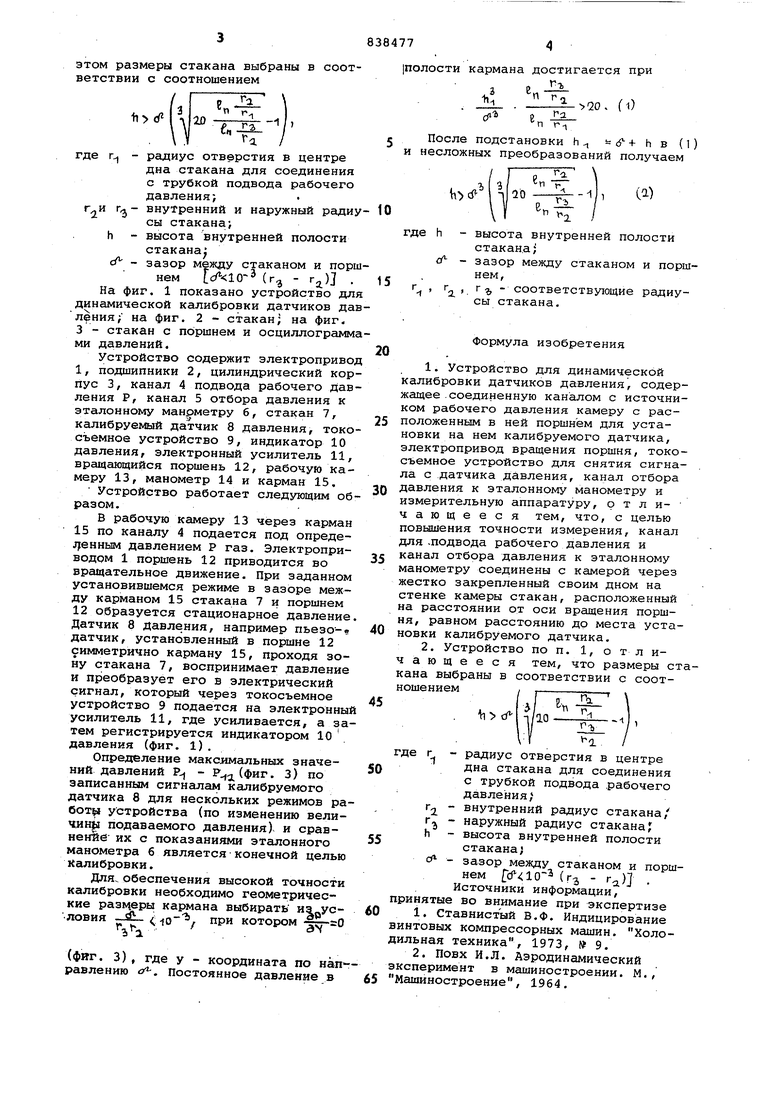

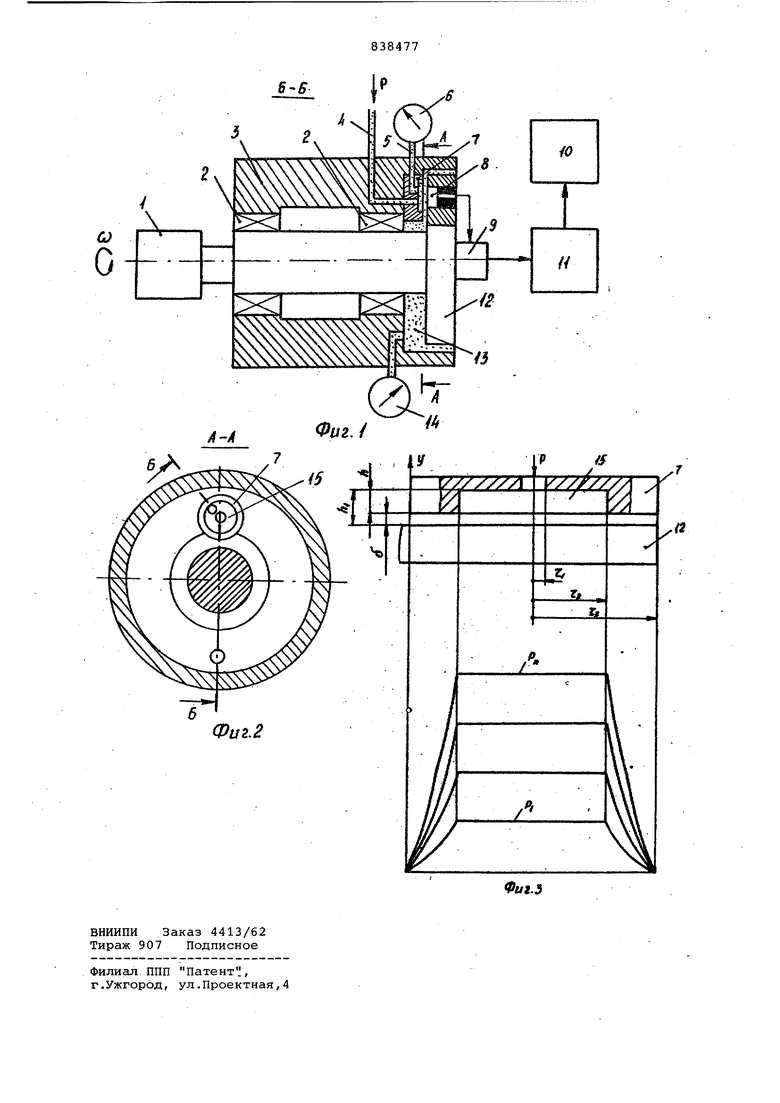

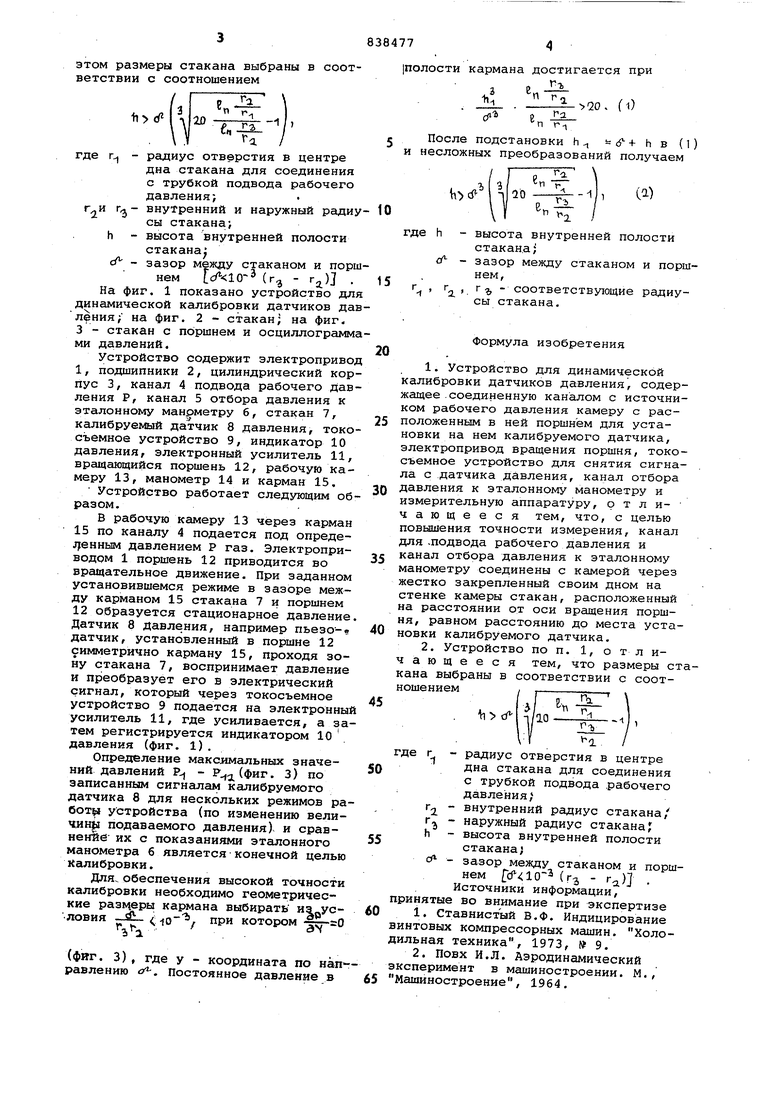

установки калибруемого датчика. При этом размеры стакана выбраны в соответствии с соотношением где r - радиус отверстия в центре дна стакана для соединения с трубкой подвода рабочего давления; внутренний и наружный радиу сы стакана; высота внутренней полости стакана - зазор между стаканом и порш нем (г - г) . На фиг. 1 показано устройство для динамической калибровки датчиков дав ления/ на фиг. 2 - стакан; на фиг. 3 - стакан с поршнем и осциллограмма ми давлений. Устройство содержит электропривод 1, подшипники 2, цилиндрический кор пус 3, канал 4 подвода рабочего давления Р, канал 5 отбора давления к эталонному манрметру 6, стакан 7, калибруемый датчик 8 давления, токо съемное устройство 9, индикатор 10 давления, электронный усилитель 11, вращающийся поршень 12, рабочую камеру 13, манометр 14 и карман 15. Устройство работает следующим об разом. В рабочую камеру 13 через карман 15 по каналу 4 подается под опредеjjeHHbJM давлением Р газ. Электроприводом 1 поршень 12 приводится во вращательное движение. При заданном установившемся режиме в зазоре между карманом 15 стакана 7 и поршнем 12 образуется стационарное давление Датчик 8 давления, например пьезо- датчик, установленный в поршне 12 симметрично карману 15, проходя зону стакана 7, воспринимает давление и преобразует его в электрический сигнал, который через токосъемное устройство 9 подается на электронный усилитель 11, где усиливается, а за тем регистрируется индикатором 10 давления (фиг. 1). Определение максимальных значений давлений P-J - Р(фиг. 3) по записанным сигналам калибруемого датчика 8 для нескольких режимов ра ботц устройства (по изменению величин|1 подаваемого давления) и сравнение их с показаниями эталонного манометра б является конечной целью Калибровки. Для. обеспечения высокой точности калибровки необходимо геометрические размерь кармана выбирать из успри котором (фиг. 3), где у - координата по направлению о. Постоянное давление в олости кармана достигается при , Р -ь f-a 20. (1) После подстановки h ff-+ h в (1) и несложных преобразований получаем где h - высота внутренней полости стакана; о - зазор между стаканом и поршнем, г , г. , г - соответствующие радиусы стакана. Формула изобретения 1.Устройство для динамической калибровки датчиков давления, содержащее .соединенную каналом с источником рабочего давления камеру с расположенным в ней поршнем для установки на нем калибруемого датчика, электропривод вращения поршня, токосъемное устройство для снятия сигнала с датчика давления, канал отбора давления к эталонному манометру и измерительную аппаратуру, отличающееся тем, что, с целью повышения точности измерения, канал для-подвода рабочего давления и канал отбора давления к эталонному манометру соединены с камерой через жестко закрепленный своим дном на стенке камеры стакан, расположенный на расстоянии от оси вращения поршня, равном расстоянию до места установки калибруемого датчика. 2.Устройство по п. 1, отличающееся тем, что размеры стакана выбраны в соответствии с соотношением / ,- где г - радиус отверстия в центре дна стакана для соединения с трубкой подвода рабочего давления, внутренний радиус стакана, наружный радиус стакана, высота внутренней полости стакана; зазор между стаканом и поршнем (п Источники информации, принятые во внимание при экспертизе 1.Ставнистый В.Ф. Индицирование винтовых компрессорных машин. Холодильная техника, 1973, № 9. 2.Повх И.Л. Аэродинамический эксперимент в машиностроении. М., Машиностроение, 1964.

Авторы

Даты

1981-06-15—Публикация

1979-09-17—Подача