(54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДНОЙ САЖИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сажи и устройство для его осуществления | 1979 |

|

SU1061699A3 |

| Способ получения порошков для изготовления газодиффузионных электродов | 2015 |

|

RU2612195C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| Способ получения гранулированной сажи для полимерных композиций | 1976 |

|

SU729223A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183886C2 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU812798A1 |

| Вулканизуемая резиновая смесь наОСНОВЕ КАРбОцЕпНОгО КАучуКА | 1978 |

|

SU806702A1 |

| Катализатор для окисления окиси углерода и газообразных углеводородов и способ его приготовления | 1979 |

|

SU856538A1 |

| Способ получения наполненных активным аморфным кремнеземом каучуков | 1976 |

|

SU713878A1 |

| Способ получения водной дисперсии сажи для саженаполненных каучуков | 1977 |

|

SU735609A1 |

Изобретение относится к способу изготовления электропроводной сажи в качестве деполяризованных масс для сухих батарей. Пригодные для этих целей виды сажи должны иметь определенные свойства, которые влияют на обработку сажи для электрических батарей и на процесс разрядки последних.

Известно, что для деполяризационных масс следует применять виды сажи которые получают в результате распада ацетилена при температуре свыше 2300°С 1.

Однако способ получения сажи такого вида, связанного с энергоемким изготовлением ацетилена, является весьма дорогостоящим. Эти виды Ссики характеризуются коэффициентами погло щения 15-35; причем тигал сажи с более высоким коэффициентом поглощения имеют сравнительно более низкий насыпной вес, приблизительно 60 г/л, что при отправке на довольно далекие расстояния приводит к значительным транспортным расходам.

Известен способ получения электропроводной сажи, включающий термическое разложение жидких углеводородов в присутствии кислородсодержащего газа и водяного пара при 12601647С и давлении выше атмосферного (например 6,1 атм) с образованием сажегазовых продуктов, подачу в сажегазовые продукты воды 2.

Однако сажа, полученная по этому способу, имеет уменьшенный срок разрядки сухих батарей.

Цель изобретения - увеличение срока разрядки сухих батарей.

Указанная цель достигается тем, что предлагаемый способ.включает термическое разложение жидких углеводородов в присутствии кислорода или кислородсодержащего газа и водяного (пара при 1200-2000°С, давлении 1- 80 атм с образованием сажегазовых продуктов, подачу в сажегазовые продукты воды до образования водной суспензии сажи с коэффициентом поглощения 15-35 и содержанием сажи 5-40 г/л воды, сметчение (при 5-120°С и. давлении 1-20 атм в течение 1-20 мин) суспензии с алифатическими и цикло- алифатическими углеводородами с температурой кипения 25-100°С в количестве 0,5-10 г/г сажи (предпочтительно при рН 7-10), отделение сажи

от жидкой среды, сушку ее (предпочтительно при нагреве до и затем нагпев за 2-30 мин до 1100-2200с в гаг овой среде,

Освобожденную от углеводородов и воды сажу можно в течение 5-15 мин нагревать в присутствии азота, водорода или окиси углерода до 1400ISOO C. С другой стороны, освобожденную от углеводородов и воды сажу можно нагревать также в присутствии хлора, хлористого водорода или отщеп-, ляющих галоген соединений до температур выше 12001 0. В качестве отщепляющих галоген соединений, которые могут применяться по причинам предотвращения коррозии вместо хлора или хлористого водорода, следует особенно отметить; например, четыреххлористый углерод, винилхлорид и дихлордифторметан.

Сажа, пригодная для использования в деполяризованных массах, должна обладать определенными свойствами. Такими свойствами являются, например электропроводность и гигроскопичность, которые эмпирически характеризуются коэффициентом поглощения (AS - коэффициент прочности при поглощении), коэффициент поглощения указывает на ту пропорцию смеси воды ацетоном (9:1) в см , которая необходима для того, чтобы в круглодонно колбе из 5 г сажи получить один единственный шарик. Виды сажи с коэффициентом поглощения ниже 15 и выше 35 не соответствуют требованиям, предъявляемым к ним при изготовлении батарей. Сажи с коэффициентом поглощения 15-35 получают путем промывки водой газов, содержащих сажу, причем водная суспензия выпадает с содержанием сажи от 5 до 40 г/л воды.

Полученные таким образом виды сажи, естественно, более дешевые, чем ацетиленовые сажи, особенно в том случае, если образующая при этом смесь CO/HQ будет использована, однако эти виды сажи не полностью отвечают требованиям, предъявляемым Международной электрохимической комиссией к испытанию батарей.

Согласно рлредлагаемому способу сажевые суспензии поэтому в первую очередь обрабатываются превращенным в парообразное состояние, насыщенными алифатическим или циклоалифатическим углеводородом, в количестве 0,5-10 г/г сажи, причем следует соблюдать рН 7-10, так как в кислой среде, например, при рН 3, достигается лишь.неполное вьаделение не свободнотекущей сажи. Обработка углеводородами происходит при 5-120°С, приче если температура обработки выше точки кипения воды или углеводорода, и обработка производится под давлением то в этом случае обеспечивается состояние сажи в фазе текучести. При

этом происходит отделение сажи и углерода от основной массы воды. Для выделения сажи малопригодны ароТйатическиё углеводороды, например, при применении бензола получают оче,нь труднообрабатываемую пастообразную .массу. Кроме того, выделение сажи происходит не полностью. Для обработки мощной мешалкой суспензии требуется 1-20 мин. Сажа выделяется как сухой продукт и содержит около 2030 вес.% углерода, остаток углеводорода и воду. Более целесообразным является применение кипящего при 2510оС углеводорода, поскольку предусматривается его регенерация, а реакции углеводорода на поверхности сажи прирегенерации должны быть исключены.

Пс предлагаемому способу выделяющаяся сажа на второй ступени подвергается температурной обработке,приче сначала углеводород и вода выпариваются и регенерируются, а в заключени температура увеличивается до 11002200°С.

При помощи AS-числа определяется эмпирически заполнение пустого объема жидкостью без механической нагрузки. Однако для переработки сажи в массы деполяризаторов важное значение имеет стабильность структуры, т.е. стойкость скручивания против механической нагрузки, особенно давления прессования.

Возможность близкого к практике измерения поведения сажи в массе деполяризатора при давлении прессования дает известное определение свободной влаги, 4 г массы деполяризатора, состоящей из 70 вес.ч электролитного пиролюзита, 17 вес.ч.ЫН4С, 1 вес.ч. ZnO, 12 вес.ч. сажи и 24 вес.ч. 20%-ного раствора ZnCEj придавливаются с постоянным весом 8 кг к фильтровальной бумаге площадью 5,4 см , которая лежит на цинковой пластине. Вес и цинковая пластина образуют катод или анод. Благодаря давлению прессования структура содержащей влагу сажи более или менее изменяется и влага освобождается. Чем прочнее структура сажи, тем меньше количество освобождаемой под давлением прессования влаги или свободной влаги. В зависимости от содержания свободной влаги фильтровальная бумага промачивается насквоз и при подаче напряжения вызывается соответствующая сила тока. Максимальное падение напряжения в милливольтах через постоянное сопротивление 10 Ом является мерой свободной влаги

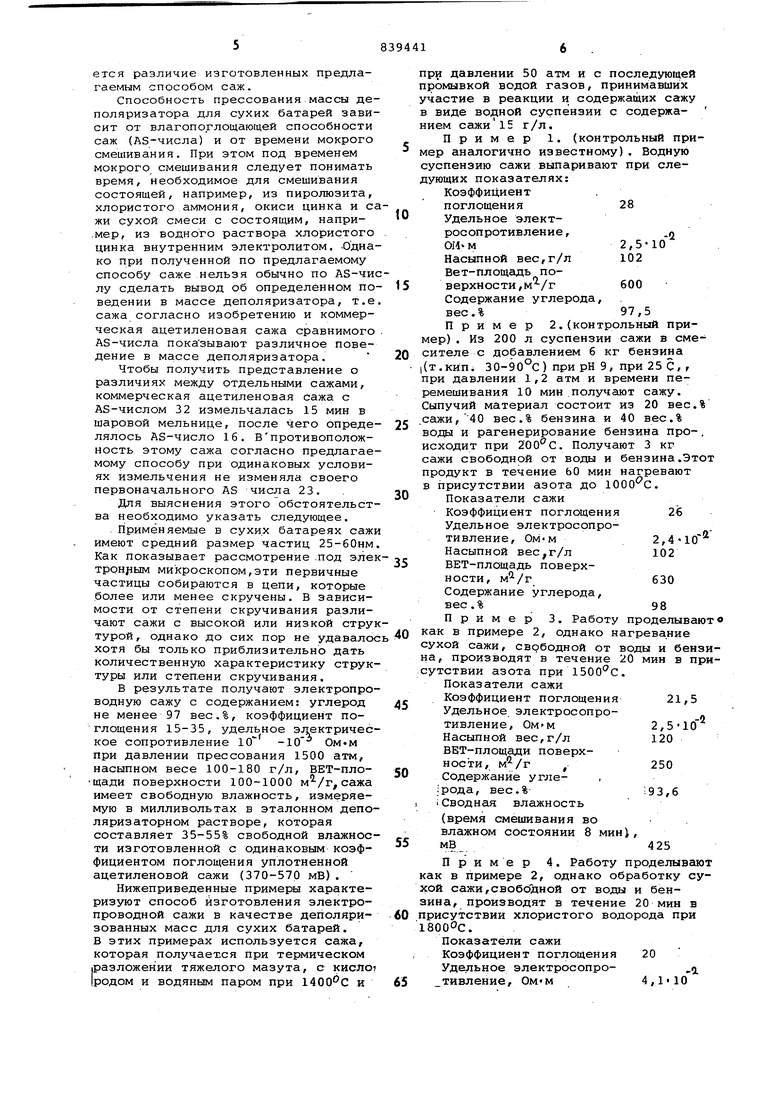

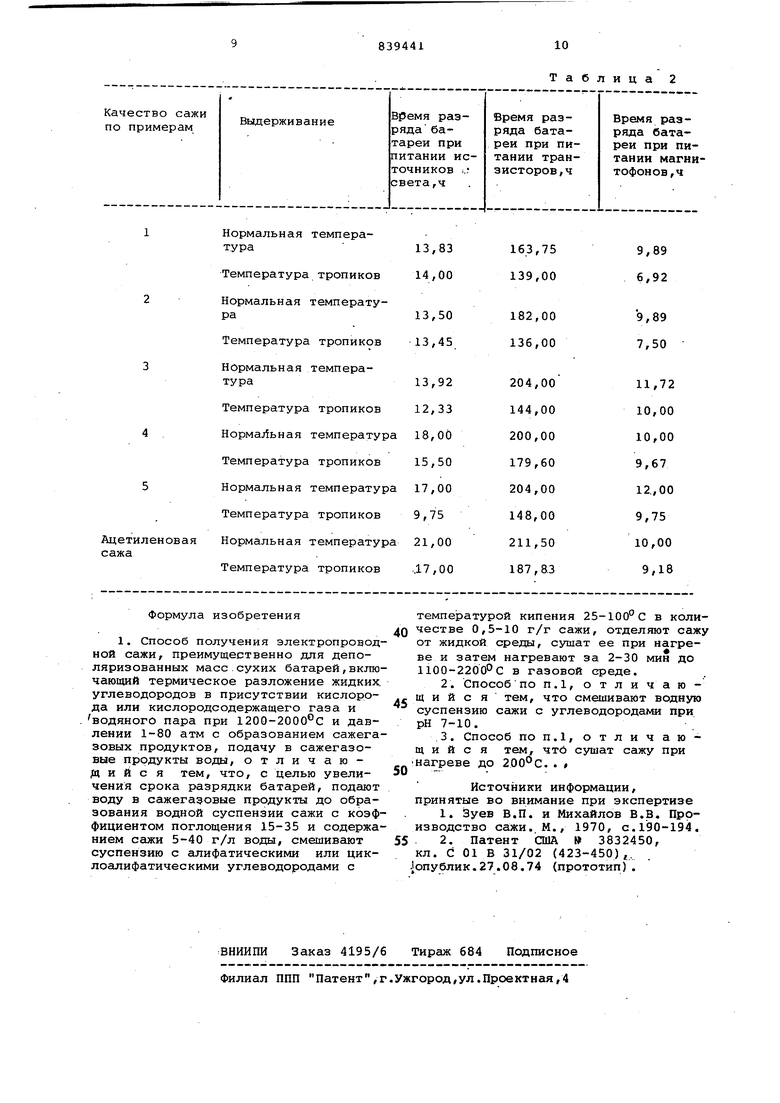

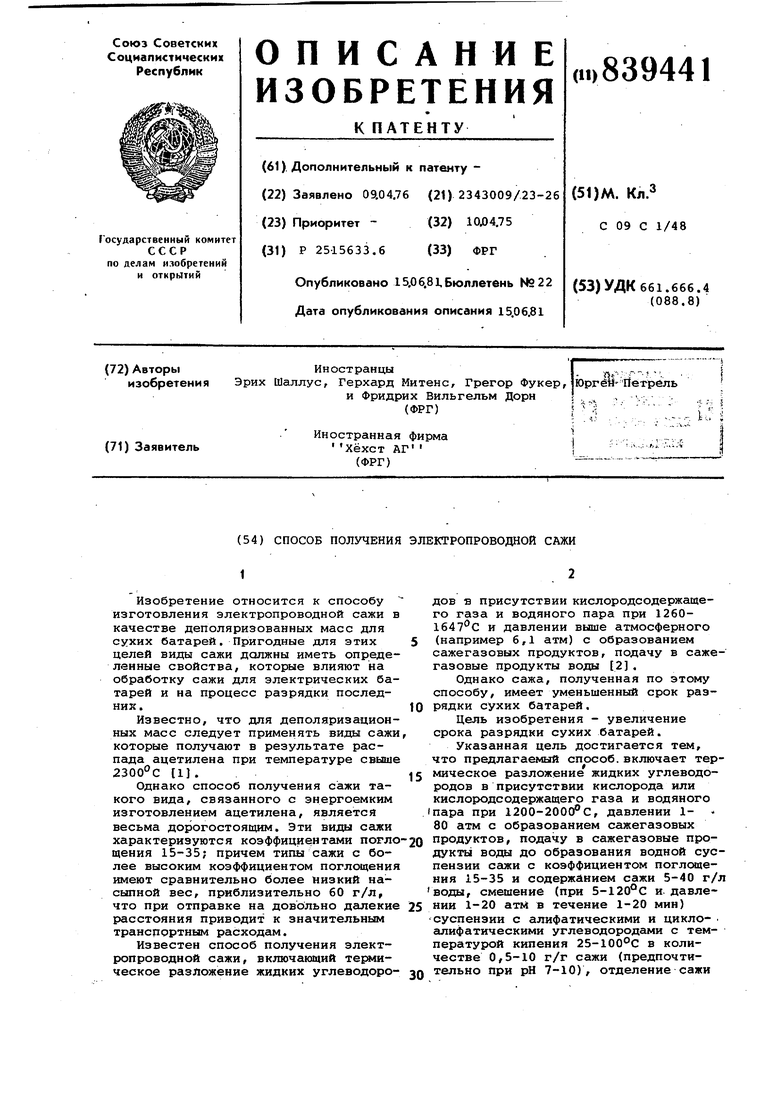

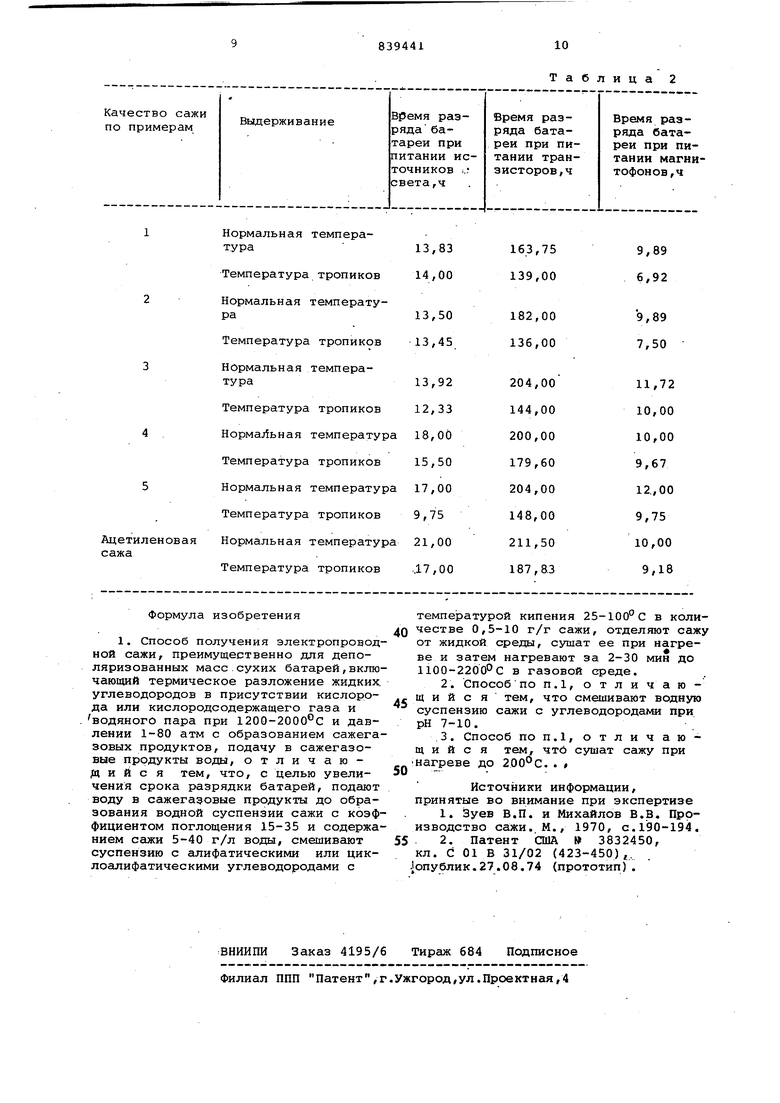

В табл.1 приведена зависимость свободной влаги от времени мокрого смешивания некоторых изготовленных согласно предлагаемому способу саж и коммерческих ацетиленовых саж сравниваемого AS-числа.Ясно выражается различие изготовленных предлагаемым способом саж.

Способность прессования массы деполяризатора для сухих батарей зависит от влагопоглощающей способности саж (AS-числа) и от времени мокрого смешивания. При этом под временем мокрого смешивания следует понимать время, необходимое для смешивания состоящей, например, из пиролюзита, хлористого аммония, окиси цинка и сажи сухой смеси с состоящим, напри,мер, из водного раствора хлористого цинка внутренним электролитом. -Однако при полученной по предлагаемому способу саже нельзя обычно по AS-числу сделать вывод об определенном поведении в массе деполяризатора, т.е сажа согласно изобретению и коммерческая ацетиленовая сажа сравнимого AS-числа показывают различное поведение в массе деполяризатора.

Чтобы получить представление о различиях между отдельными сажами, коммерческая ацетиленовая сажа с AS-числом 32 измельчалась 15 мин в шаровой мельнице, после чего определялось AS-число 16. Впротивоположность этому сажа согласно предлагаемому способу при одинаковых условиях измельчения не изменяла своего первоначального AS числа 23.

Для выяснения этого обстоятельства необходимо указать следующее.

Применяемые в сухих батареях сажи имеют средний размер частиц 25-60нм Как показывает рассмотрение .под электрон|1ым микроскопом,эти первичные частицы собираются в цепи, которые более или менее скручены. В зависимости от степени скручивания различают сажи с высокой или низкой структурой, однако до сих пор не удавалос хотя бы только приблизительно дать количественную характеристику структуры или степ.ени скручивания.

В результате получают электропроводную сажу с содержанием: углерод не менее 97 вес.%, коэффициент поглощения 15-35, удельное электрическое сопротивление -10 Ом.м при давлении прессования 1500 атм, насыпном весе 100-180 г/л, ВЕТ-площади поверхности 100-1000 , сажа имеет свободную влажность, измеряемую в милливольтах в эталонном деполяризаторном растврре, которая составляет 35-55% свободной влажности изготовленной с одинаковым коэффициентом поглощения уплотненной ацетиленовой сажи (370-570 мВ).

Нижеприведенные примеры характеризуют способ изготовления электропроводной сажи в качестве деполяризованных масс для сухих батарей. В этих примерах используется сажа, которая получается при термическом разложении тяжелого мазута, с кисло родом и водяным паром при 1400с и

при давлении 50 атм и с последующей промывкой водой газов, принимавших участие в реакции и содержащих сажу в виде водной суспензии с содержанием сгики15 г/л.

Пример 1. (контрольный пример аналогично известному). Водную суспензию сажи выпаривают при следующих показателях: Коэффициент

поглощения28

Удельное электросопротивление ,.2 ОИ« м 2,5-10 Насыпной вес,г/л 102 Вет-площадь поверхности, 600

5 Содержание углерода, вес.% 97,5 Пример 2.(контрольный пример) . Из 200 л суспензии сажи в смесителе с добавлением б кг бензина

0 |(т.кип. 30-90°С) при рН 9, при 25 С, , при давлении 1,2 атм и времени перемешивания 10 мин.получают сажу. Сыпучий материал состоит из 20 вес.% ,сажи,40 вес.% бензина и 40 вес.% воды и рагенерирование бензина про-. исходит при 200°С. Получают 3 кг сажи свободной от воды и бензина.Этот продукт в течение ЬО мин нагревают в присутствии азота до .

0 Показатели сажи Коэффициент поглощения 26 Удельное электросопро,-ативление, ОММ 2,4-10 Насыпной вес,г/л 102 ВЕТ-площадь поверхности, 630 Содержание углерода, вес.% 98 Пример 3. Работу проделывают о как в примере 2, однако нагревание

0 сухой сажи, свободной от воды и бензина, производят в течение 20 мин в присутствии азота при 1500с. Показатели сажи

Коэффициент поглощения 21,5 Удельное электросопро,-2 тивление, ОмМ2,510 Насыпной вес,г/л 120 ВБТ-площади поверхности, , 250

0 Содержание углерода, вес.% :93,6 : iСводная влажность (время смешивания во влажном состоянии 8 минК

5 мВ. 425

Пример 4. Работу проделывают как в примере 2, однако обработку сухой сажи,свободной от воды и бензина, производят в течение 20 мин в

0 присутствии хлористого водорода при 18000С.

Показатели сажи

Коэффициент поглощения 20

Удельное электросопро- i

4,1-10

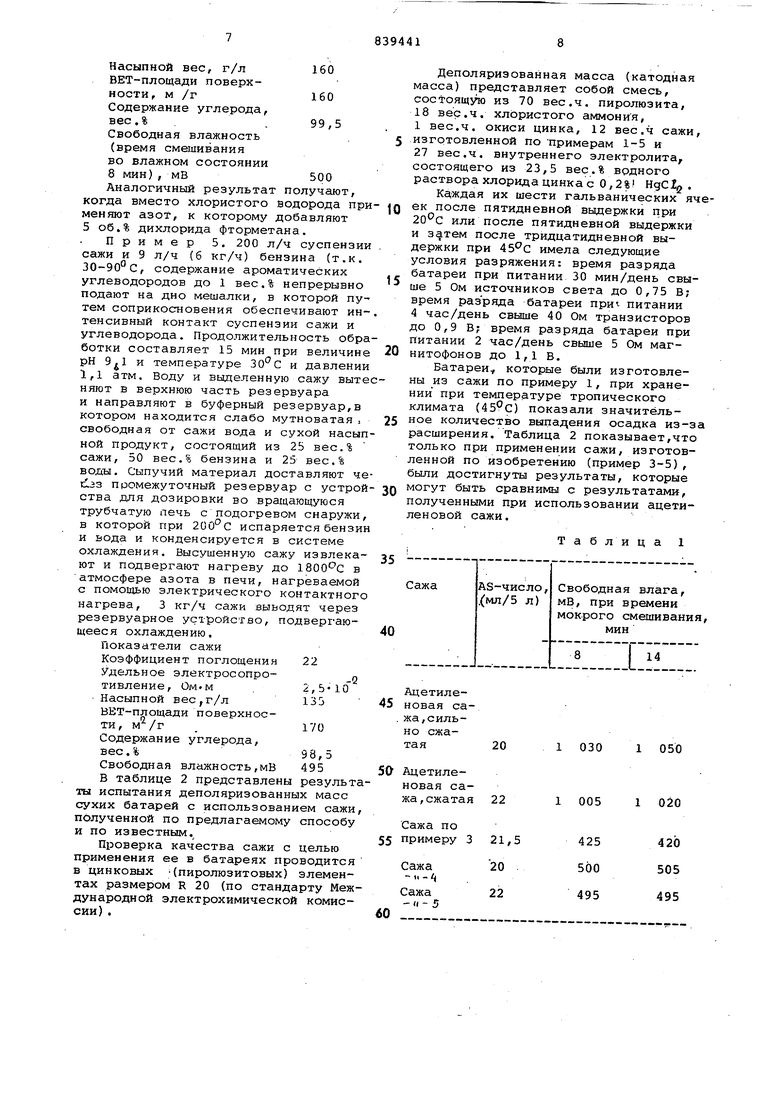

тивление, ОММ Насыпной вес, г/л 160 ВЕТ-площади поверхности, м /г160 Содержание углерода, вес.% . . 99,5 Свободная влажность. (время смешивания во влажном состоянии 8 мин), мВ 500 Аналогичный результат получают, когда вместо хлористого водорода при меняют азот, к которому добавляют 5 об.% дихлорида фторметана. Пример 5. 200 л/ч суспензии сажи и 9 л/ч (б кг/ч) бензина (т.к. 30-90 0, содержание ароматических углеводородов до 1 вес.% непрерывно подают на дно мешалки, в которой пу тем соприкосновения обеспечивают интенсивный контакт суспензии сажи и углеводорода. Продолжительность обра ботки составляет 15 мин при величине рН и температуре и давлении 1,1 атм. Воду и вьвделенную сажу выте няют в верхнюю часть резервуара и направляют в буферный резервуар,в котором находится слабо мутноватая , свободная от сажи вода и сухой насып ной продукт, состоящий из 25 вес.% сажи, 50 вес.% бензина и 25 вес.% воды. Сыпучий материал доставляют че 1X33 промежуточный резервуар с устрой ства для дозировки во вращающуюся трубчатую печь с подогревом снаружи в которой при 200 С испаряется бензи и вода и конденсируется в системе охлаждении. Высушенную сажу извлека ют и подвергают нагреву до в атмосфере азота в печи, нагреваемой с помощью электрического контактног нагрева, 3 кг/ч сажи выводят через резервуарное устройство, подвергающееся охлаждению. Показатели сажи Коэффициент поглощения 22 Удельное электросопротивление, ОММ Насыпной вес,г/л ВЕТ-площади поверхности , м /г Содержание углерода, Свободная влажность,мВ В таблице 2 представлены результ ты испытания деполяризованных масс сухих батарей с использованием сажи полученной по предлагаемому способу и по известным. Проверка качества сажи с целью применения ее в батареях проводится в цинковых (пиролюзитовых) элементах размером R 20 (по стандарту Меж дународной электрохимической комиссии) . Деполяризованная масса (катодная масса) представляет собой смесь, состоящуто из 70 вес.ч. пиролюзита, 18 вес.ч. хлористого аммония, 1 вес.ч. окиси цинка, 12 вес.ч сажи, изготовленной по примерам 1-5 и 27 вес.ч. внутреннего электролита, состоящего из 23,5 вес.% водного раствора хлорида цинка с 0,2% HgClg . Каждая их шести гальванических ячеек после пятидневной выдержки при или после пятидневной выдержки и после тридцатидневной выдержки при имела следующие условия разряжения: время разряда батареи при питании 30 мин/день свыше 5 Ом источников света до 0,75 Б/время разряда батареи пpи питании 4 час/день свыше 40 Ом транзисторов до 0,9 В; время разряда батареи при питании 2 час/день свыше 5 Ом магнитофонов до 1,1 В. Батареи которые были изготовлены из сажи по примеру 1, при хранении при температуре тропического климата ( показали значительное количество выпадения осадка из-за расширения. Таблица 2 показывает,что только при применении сажи, изготовленной по изобретению (пример 3-5), были достигнуты результаты, которые могут быть сравнимы с результатами, полученными при использовании ацетиленовой сажи. Таблица 1 Ацетиленовая сажа,сильно сжа1 030 1 050 тая Ацетиленовая сажа, сжатая 22 1 005 1 020 Сажа по примеру 3 21,5

Нормальная темпераФормула изобретения

Таблица 2

температурой кипения 25-100°С в коли4Q честве 0,5-10 г/г сажи, отделяют сажу от жидкой среды, сушат ее при нагреве и затем нагревают за 2-30 мин до 1100-2200 С в газовой среде.

45 суспензию сажи с углеводородами при рН 7-10.

нагреве до . .

50

Источники информации, принятые во внимание при экспертизе

55 кл. С 01 В 31/02 (423-450),,

.1опублик.27.08.74 (прототип) .

Авторы

Даты

1981-06-15—Публикация

1976-04-09—Подача