2. Устройство для обработки сажи, содержащее вертикальный корпус с цилиндрической футерованной камерой для нагрева сажи, средства для подачи и удаления сгики, расположенные на противоположных торцах корпуса, патрубки для подачи газа противотоком и отходящих газов, патрубок для подачи реакционного газа, установленный ниже патрубков отходящих газов, и графитовые электроды, о тличающееся тем, что, с целью повышения инертности сажи, один из электродов выполнен в виде трубы, образующей камеру, а другой расположен в ней с возможностью вертикального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электропроводнойСАжи | 1976 |

|

SU839441A3 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОРИСТОСТИ УГЛЕРОДНЫХ САЖ | 2015 |

|

RU2701828C2 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1042609A3 |

| СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ ОПАСНЫХ ОТХОДОВ | 2003 |

|

RU2286837C2 |

| Способ получения третичных алифатических аминов | 1976 |

|

SU745359A3 |

| Способ получения дихлорангидридов фосфоновых кислот | 1972 |

|

SU481159A3 |

| Способ получения замещенных органических гидразинов | 1975 |

|

SU546277A3 |

| СПОСОБ ОБРАБОТКИ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД, ЦИАНИСТЫЙ ВОДОРОД И АММИАК | 1991 |

|

RU2078054C1 |

| УСТРОЙСТВО ДЛЯ ОКСИХЛОРИРОВАНИЯ | 1995 |

|

RU2157726C2 |

| ПОЛИОЛЕФИНОВАЯ ФОРМОВОЧНАЯ МАССА И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1993 |

|

RU2167897C2 |

1. Способ Обработки сажи для деполяризационных масс сухих батарей, полученной термическим разложением жидких или газообразных углеводородов в присутствии кислородсодержащего газа и водяного пара при 1200-2000°С и давлении

Изобретение относится к способу для обработки саж для деполяризационных масс сухих батарей и устрой ству для его осуществления j Известен способ получения сажи для деполяризационных масс сухих ба тарей, включающий термическое разложение жидких или газообразных .угл водородов в присутствии кислородсодержащего газа и водяного пара при 1200 - 2ПОО°С и давлении (1-80) -Ю выделение сажи и последующий нагрев сажи электрическим током (косвенный до температуры не ниже 1200°С при подаче газообразного хлорводорода и/или азота. Однако полученные этим способом сажи в контакте с окислителем, например пиролюзитом, недостаточно инертны, но при частичном разложении пиролюзита окисляются с образованием СО2. Образование газообразного продукта реакции особенно вред но, так как сажа вместе с пиролюзитом используется в качестве деполяризационной массы в сухих батареях, т.е. в замкнутом пространстве. Обра зующийся СО2 вызывает повышение вну реннего давления в нем, что может Привести к деформации корпуса элемента с разрывом электрического кон такта. В результате реакции между сажей и пиролюзитом неизбежно уменьшается содержание Мп (IV) и, следовательно, емкость сухого элемента, что выражается в уменьшении разрядной мощности сухой батареи. Известно устройство для обработки сажи, содержащее вертикальный корпус с цилиндрической футерованной камерой для нагрева сажи, средства для подачи и- удаления сажи, расположенные в противоположных торцах корпуса, патрубки для подачи газов противотоком и отходящих газов, патрубок для подачи реакционного газа, установленный ниже патру ков для отвода отходящих газов, и графитовые электроды, установленные в камере неподвижно. Однако в этом устройстве длительность обработки сажи зависит от пропускной способности, так как зона обработки сажи не может быть изменена, что отрицательно влияет на свойства обрабатываемой сажи (ее инертности). Целью изобретения является увеличение времени разряда батареи за счет повышения инертности сажи к пиролюзиту. Поставленная цель достигается тем, что согласно способу обработки сажи, полученной термическим разложением жидких или газообразных углеводородов в присутствии кислородсодержащего газа и водяного пара при 12ФО - 2000°С и давлении (1-80) х , включающему нагрев сажи электрическим током до температуры не ниже при подаче газообразного хлорводорода и/или азота, обработку сажи ведут при противоточной подаче газа с образованием ожиженного движущегося слоя в течение 1 - 5 ч и пропускании электрического тока через сажу. . . Поставленная цель достигается также тем,что в устройстве для обработки сажи, содержащем вертикальный корпус с цилиндрической футерованной камерой для нагрева сажи, средства для подачи и удаления сажи, расположенные на противоположных торцах корпуса, патрубки для подачи газов противотоком и отходящих газов, патрубок для подачи реакционного газа, установленный ниже патрубков для отвода отходящих газов, и графитовые электроды, один из электродов выполнен в виде трубы, образующей камеру, а другой расположен в ней с возможностью вертикального перемещения. Преимущество предлагаемого спосо.ба. заключается в том, что Сс1жа постоянно проходит через зону обработки, поэтому при термическом воздействии не происходит спекания сажи в большие куски. Благодаря этому в

значительной степени сохраняется структура сажи, более ; пригодная для адсорбции, а графитиррвание имеет % место только в отдельньк. частицах сажи. Кроме того, этот способ оказывает положительное влияние на стабильность структуры и инертность сажи, что. имеет особое значение при перемешивании сажи с пиролюзитом и . увеличении времени разряда сухих батарей .

Другое преимущество заключается в эффекту очищения, который обуславливается продолжительной обработкой сажи в зоне с высокой температурой, при этом кислородсодержащие поверхностные группы сажи разлагаются и труднолетучие ароматические и неаром;атические компоненты с высок-ой конденсацией удаляются, поэтому сажа, обработанная предлагаемым способом, содержит менее 0,01% толуолэкстрагируемой фракции. В предлагаемом устройстве постоянный уровень заполнения сажи в графи товой трубе достигается путем установки графитового электрода на определенной высоте. Так как через саЖУ пропускается электрический ток, то величина сопротивления псевдожидкого слоя сажи эавцсит от величины погружения графитового электрода в сажу. По мере выгрузки сажи из графитовой трубы уменьшается величина погружения графитового электрода в сажу и возрастает сопротивление. Таким образом, электрическое сопротивение может служить критерием для дозирования сажи в графитовой трубе. Путем подъема или опускания графитового электрода можно определять уровень наполнения сажи в графито вой трубе и, следовательно, время о.бработки сажи в псевдожидком слое при заданном объеме выгрузки и ее свойства.

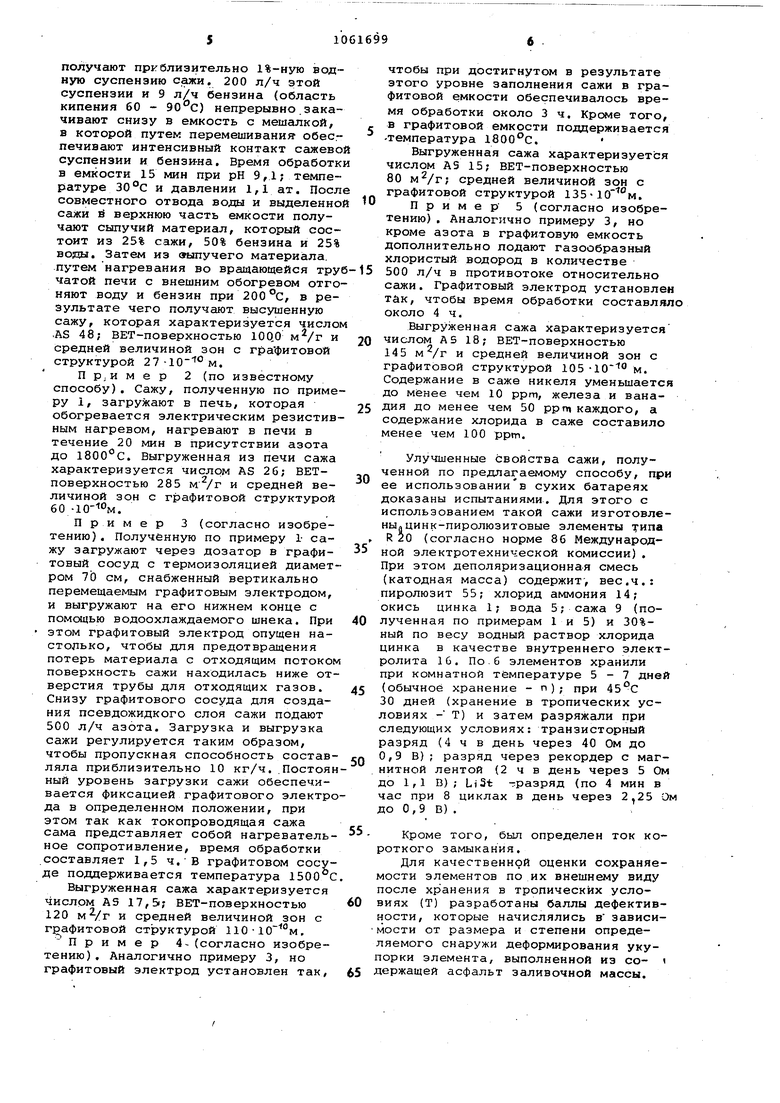

На чертеже представлено предлагаемое устройство, частичный разрез.

Цилиндрическая графитовая труба 1 нижним установлена на приемной трубе 2 в одоохлаждаемого шнека 3, выпускная труба 4 которого служит для выгрузки обработанной сажи. На верхнем конце графитовая труба 1 закрыта крьшкой 5. В верхней части трубы 1 размещен патрубок б для отходящих газов, а в средней части ниже латрубка 6 несколько труб 7 для подачи реакционного газа. В при ем-ной трубе 2 шнека 3 установлен : патрубок 8 для подачи азота. Кон- ; центрично с графитовой трубой 1 расположен цилиндрический стальной корпус 9, футерованный изсширую4аим материалом 10, в верхнем торце камеры.

Через крьгоку 5 пропущен дозаторный патрубок (труба) 11, к верхие 4у

концу которого присоединен дозаторный шнек 12 для подачи сажи. Через крышку 5 пропущен также графитовый электрод 13, который оканчивается внутри графитовой трубы 1, электрод 13 снабжен опорным и {Регулирующим устройством 14. На верхнем конце графитового электрода 13 расположена контактная колодка 15, снабженная гибким токопроводом 16. На ниж0нем конце графитовой трубы 1 расположена контактная колодка 17, снабженная токопроводом 18.

Устройство работает следующим образом.

Подлежащая обработке сажа через

5 дозаторный шнек 12 и дозаторную трубу 1 1 поступает в графитовую трубу 1, при этом количество загружаемой в графитовую трубу сажи должно быть таким, чтобы нижний конец дозаторной

0 трубы 11 находился над уровнем наполнения. По трубе 8 сниз в графитовую трубу 1 вдувается азот, в результате чего сажа находится в псевдожидкой фазе. Дополнительно по тру5бе 7 в графитовую трубу 1 можно подавать хлористый водород. Образующиеся при этом отходящие газы удаляются через трубу 6. К графитовой трубе 1 присоединен токопровод 18,

0 в то время как снабженный токопроводом 16 графитовый электрод 13 нижним концом погружается в сажу. В результате этого, сажа- включается в цепь в качестве нагревательного

5 сопротивления и нагревается в соответствии с приложенным напряжением. Сила тока при постоянном напряжении зависит от глубины только погружения электрода в сажу. Чем глубже погружен электрод в сажу, тем силь0нее ток. Используя эту зависимость, Можно заполнять графитовую трубу 1 сажей при неподвижном электроде 13 так, чтобы протекал достаточный для разогрева загруженной сажи ток.

5

Включают шнек 3, и по трубе 4 сажа выгружается, вследствие чего уровень сажи в г{ афитовой трубе понижается. Чтобы не допустить снижения тока включают дозаторный шнек

0 12 и повышают уровень наполнения настолько, чтобы сила- тока достигла первоначального значения. Благодаря этому .уровень заполнения остаетсяприблизительно постоянным.

5

П .р и м е р 1 (получение сажи). Тяжелое нефтяное топливо, содержащее, %: углерод 8.1,4; водород 9,0; кислород 0,4; азот 0,3; сера зола 2,4, подвергают реакции с кислородом (0,75 м при нормальном

0 давлении на 1 кг нефтяного топлива) ..и водяным паром (0,5 кг на 1 кг нефтяного топлива) при 1250 С и 30 ат. Содержащий сажу реакционный газ промывают водой, при этом

5 получают приблизительно 1%-ную водную суспензию сажи, 200 л/ч этой суспензии и 9 л/ч бензина (область кипения 60 - непрерывно.закачивают снизу в емкость с мешалкой, в которой путем перемешивания обес. печивают интенсивный контакт сажево суспензии и бензи-на. Время обработк в емкости 15 мин при рН 9,1; температуре 30 с и давлении 1,1 ат. Посл совместного отвода воды и выделенно сажи и верхнюю часть емкости получают сыпучий материал, который состоит из 25% сажи, 50% бензина и 25% воды. Затем из выпучего материала, путем нагревания во вращающейся тру чатой печи с внешним обогревом отго няют воду и бензин при 200°С, в результате чего получают высушенную сажу, которая характеризуется число ,AS 48; ВЕТ-поверхностью 100.0 и средней величиной зон с графитовой структурой 27-10 м. П Р;И м е р 2 (по известному способу). Сажу, полученную по приме ру 1, загружают в печь, которая обогревается электрическим резистив ным нагревом, нагревают в печи в течение 20 мин в присутствии азота до . Выгруженная из печи сажа характеризуется числом AS 26; ВЕТповерхностью 285 и средней величиной зон с графитовой структурой 60 -10-«м. Пример 3 (согласно изобретению) . Полученную по примеру 1- сажу загружают через дозатор в графитовый сосуд с термоизоляцией диамет ром 70 см, снабженный вертикально перемещаемым графитовым электродом, и выгружают на его нижнем конце с помощью водоохлаждаемого шнека. При этом графитовый электрод опущен настолько, чтобы для предотвращения потерь материала с отходящим потоком поверхность сажи находилась ниже от верстия трубы для отходящих газов. Снизу графитового сосуда для создания псевдожидкого слоя сажи подают 500 л/ч азота. Загрузка и выгрузка сажи регулируется таким образом, чтобы пропускная способность составляла приблизительно 10 кг/ч..Постоян ный уровень загрузки сажи обеспечивается фиксацией графитового электро да в определенном положении, при этом так как токопроводящая сажа сама представляет собой нагревательное сопротивление, время обработки составляет 1,5 ч.В графитовом сосуде поддерживается температура 1500 С Выгруженная сажа характеризуется числом AS 17, 5i; ВЕТ-поверхностью 120 и средней величиной зон с графитовой ст руктурой 110-10 м, Пример 4-(согласно изобретению) . Аналогично примеру 3, но графитовый электрод установлен так, чтобы при достигнутом в результате этого уровне заполнения сажи в графитовой емкости обеспечивалось время обработки около 3 ч. Кроме того, в графитовой емкости поддерживается -температура 1800°С. Выгруженная сажа характеризуется числом АЗ 15; ВЕТ-поверхностью 80 средней величиной зон с графитовой структурой 13510 °м. Пример 5 (согласно изобретению) . Аналогично примеру 3, но кроме азота в графитовую емкость дополнительно подают газообразный хлористый водород в количестве 500 л/ч в противотоке относительно сажи. Графитовый электрод установлен Тик, чтобы время обработки составляло около 4ч. Выгруженная сажа характеризуется числом AS 18; ВЕТ-поверхностью 145 мVr и средней величиной зон с графитовой структурой 105-10 ° м. Содержание в саже никеля уменьшается до менее чем 10 ррт, железа и ванадия до менее чем 50 ррп каждого, а содержание хлорида в саже составило менее чем 100 ррт. Улучшенные свойства сажи, полученной по предлагаемому способу, при ее использовании в сухих батареях доказаны испытаниями. Для этого с использованием такой сажи изготовлены цинк-пиролюзитовые элементы типа R 20 (согласно норме 86 Международной электротехнической комиссии). При этом деполяризационная смесь (катодная масса) содержит, вес.ч.: пиролюзит 55; хлорид аммония 14; окись цинка 1; вода 5; сажа 9 (полученная по примерам 1 и 5) и 30%ный по весу водный раствор хлорида цинка в качестве внутреннего электролита 16. По.6 элементов хранили при комнатной температуре 5-7 дней (обычное хранение - п); при 45°С 30 дней (хранение в тропических условиях - Т) и затем разряжали при следующих условиях: транзисторный разряд (4 ч в день через 40 Ом до 0,9 В); разряд через рекордер с магнитной лентой (2 ч в день через 5 Ом до 1,1 В) ; LiSt -г:разряд (по 4 мин в час при 8 циклах в день через Ом ДО 0,9 В). Кроме того, был определен ток короткого замыкания. Для качественной оценки сохраняемости элементов по их внешнему виду после хранения в тропических условиях (Т) разработаны баллы дефективности, которые начислялись в зависимости от размера и степени определяемого снаружи деформирования укупорки элемента, выполненной из со- i ержащей асфальт заливочной массы.

:При этом особенно большое число бал I/IPB (плохое состояние) начислялось , вытекшему элементу, в то время как элемент, у которого обнаруживалось Столько образование пузырьков в згшивочной массе, поучал меньшее число баллов. В соответст вии с этим эле,мент, Укоторого изменений не обнаруживалось, оценивался нулевым ко:личecтвo 4 баллов дефектности.

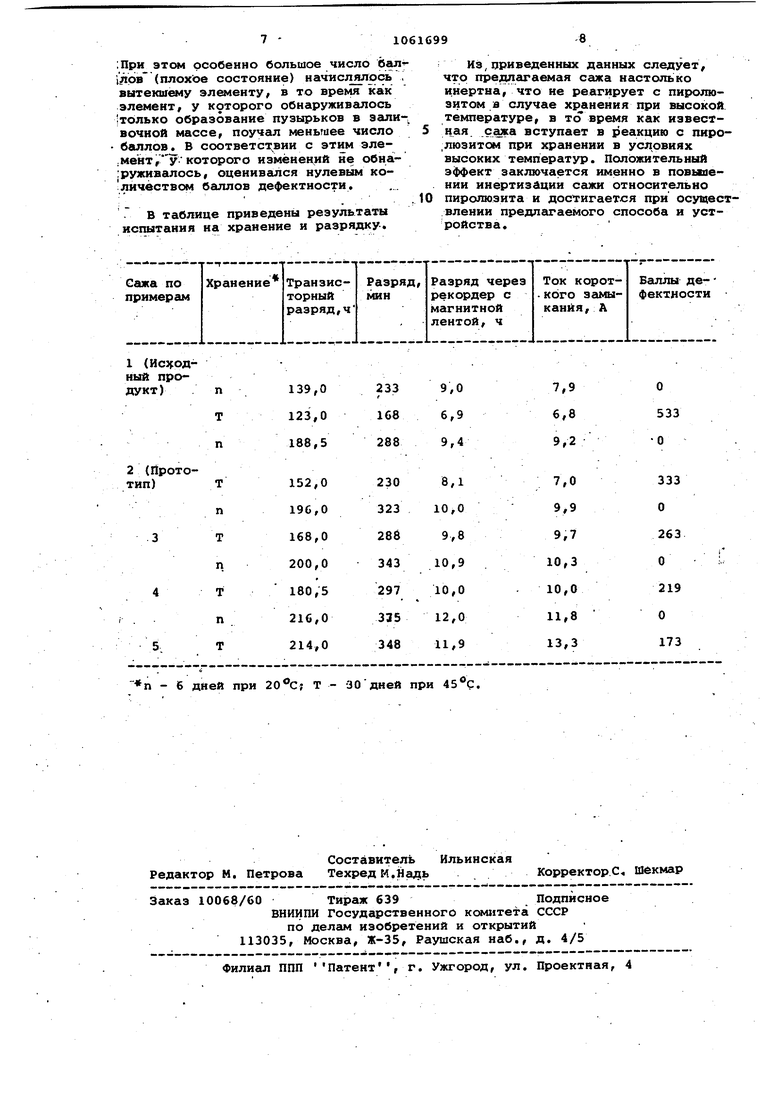

Г В таблице приведены результаты испытания на хранение и разрядкУ.

- 6 дней при Т - 30дней при ,

: Из,приведенных данных следует, что предлги аемая сажа настолько инертна, что не реагирует с пиролюзитом в случае хранения при высокой температуре, в тсГ время как извест5 ная. .сажа вступает в реакцию с пиро.люзитом при хранении в условиях высоких температур. Положительный эффект заключается именно в повьшении инертизации сажи относительно 10 пиролюзита и достигается при осуществлении предлгигаемого способа и устройства.

Авторы

Даты

1983-12-15—Публикация

1979-10-22—Подача