Изобретение относится к оборудованию для фракционирования порошков преимущественно для разделения на кл&ссы тонких порошков. Оно может использоваться в порошковой металлургии, в горном деле, производстве, химической и радиохимической промышленности ., Известно устройство, состоящее из трубчатого канала, имекщего на конце сопло и устройства для подачи пылевоздушной смеси в трубчатый кана Пылевбздушная смесь с большой ско ростью при помощи устройства для подачи попадает в трубчатый канал. Н.а ко це Tpy64iaToro канала при помощи сопла пылевоздушной смеси придается опреде ленное направление и скорость. При изменении направления потока происходит разделение частиц по крупности Это происходит за счет того, что частицы в зависимости от крупности по-разному изменяют свое направление Крупные частицы отклоняются от своего первоначального направления в мен шей степени, а тонкие, наоборот, в большей l . Недостатком устройства является то, что разделение частиц материала происходит не по всему сечению пылегазового потока, что приводит к низкой эффективности процесса разделения. Известно также устройство, включающее корпус, воздухоподающую трубу с соплом и цилиндрический патрубок для подачи пылевоздушной смеси, установленные коаксиальйо друг другу приспособления для разгрузки готовых продуктов. Шллевоздушная смесь с помощью газодувного устройства разгоняется в трубчатом канале до большой скорости. При выходе из него происходит торможение (затопление) пылегазовой струи. В патрубок для подачи пылевоздушной смеси подается воздух. Отсос тонкой фракции происходит в обратном направлении. В этих условиях происходит перераспределение скоростей и направлений частиц. Крупные частицы сохраняют прямолинейное движение и более мелкие отклоняются в радиальном направлении и уносятся в отсасывающее устройство. Крупные частицы отделяются отсеканвдей перегородкой, расположенной на пути их полёта и разгружаются в отдельный бункер 12}.

Однако пылегаэовая струя после сопла при торможении (затопленииЛ как известно, имеет факел каплеобразной формы. По контуру факела происходит Интенсивное рассеивание энергии. Эта зона является наиболее йктивной зоной разделения. Из-нее происходит отсос тонкой фракции в радиальном направлении относительно оси факела. Эффективность процесса разделения определяется тем, насколько эффективно идет радиальный отсос. частиц из факела. Конструкция уст.ройства позволяет производить радиальный отсос только по наружной поверхности факела. Внутренний же объем факела, прилегающий к его оси, практически не подвергается действию отсасывающей струи. Вследствие этого здесь и крупные,и тонкие частицы имеют одинаковое направление полета и поэтому разделение не происходит, что существенно снижает эффективност процесса разделения. Кроме того, сопло для подачи воздуха в процессе разделения не регулируется. Такая конструкция не позволяет создать условия (скорость и направление воздушного потока) для эффективного разделения материала. В известном устройстве отсекающая перегородка |Г(ля отбора крупной фракции выполнена также нерегулируемой относительно факела, что не позволяет эффективно отделять крупную фракцию , а следовательно, и не позволяет получить качественный порошок.

Цель изобретения - повышение эффективности процесса разделения за счет равномерного продувания пылевоздушной смеси.

Поставленная цель достигается тем что воздухоподающая труба расположен внутри патрубка для подачи пылевоздушной смеси, а сопло образовано торцом трубы и конусом с вохнутой боковой поверхностью, установленным с возможностью вертикального перемещения в воздухоподающей трубе.

Установка воздухоподающей трубы внутри патрубка для подачи пылевоздушной смеси позволяет создать кольцевой факел пылевозд5шной смеси, а затем продувать его изнутри в радиал ном направлении кольцевым воздушньш потоком , формируемым соплом с регулятором конусного типа. При этом факел пылевоздушной смеси продувается воздушным факелом равномерно, по всему объему, что приводит к существенному повышению эффективности процесса разделения.

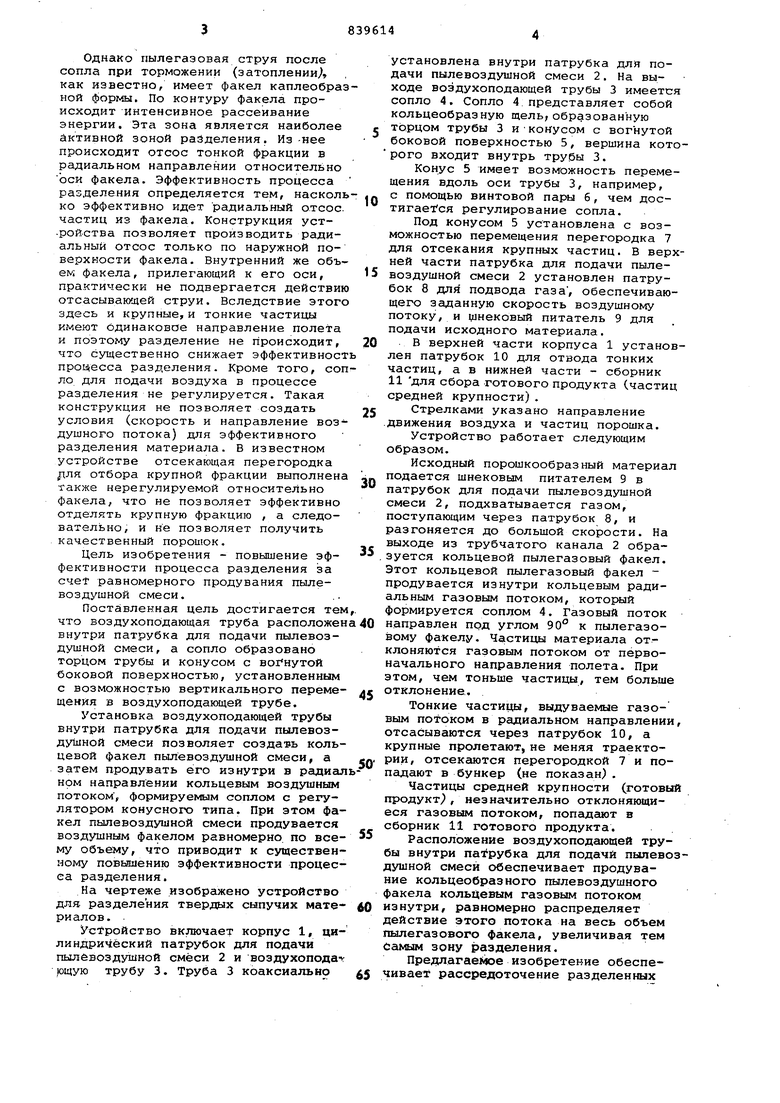

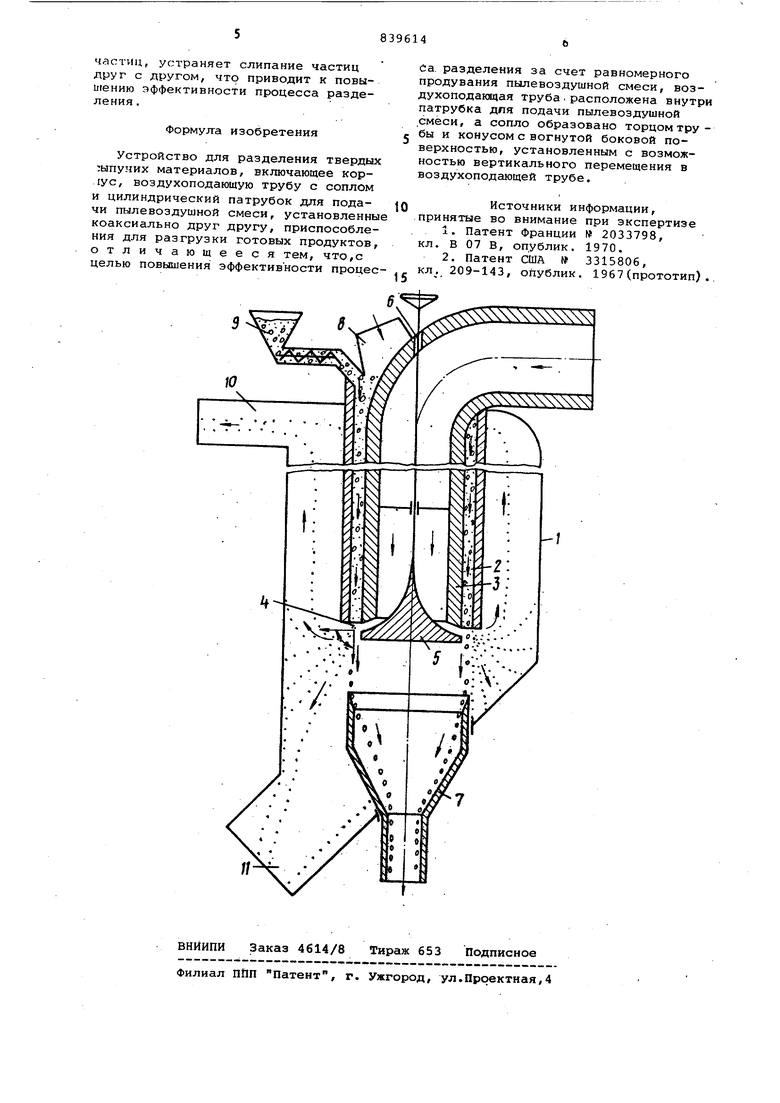

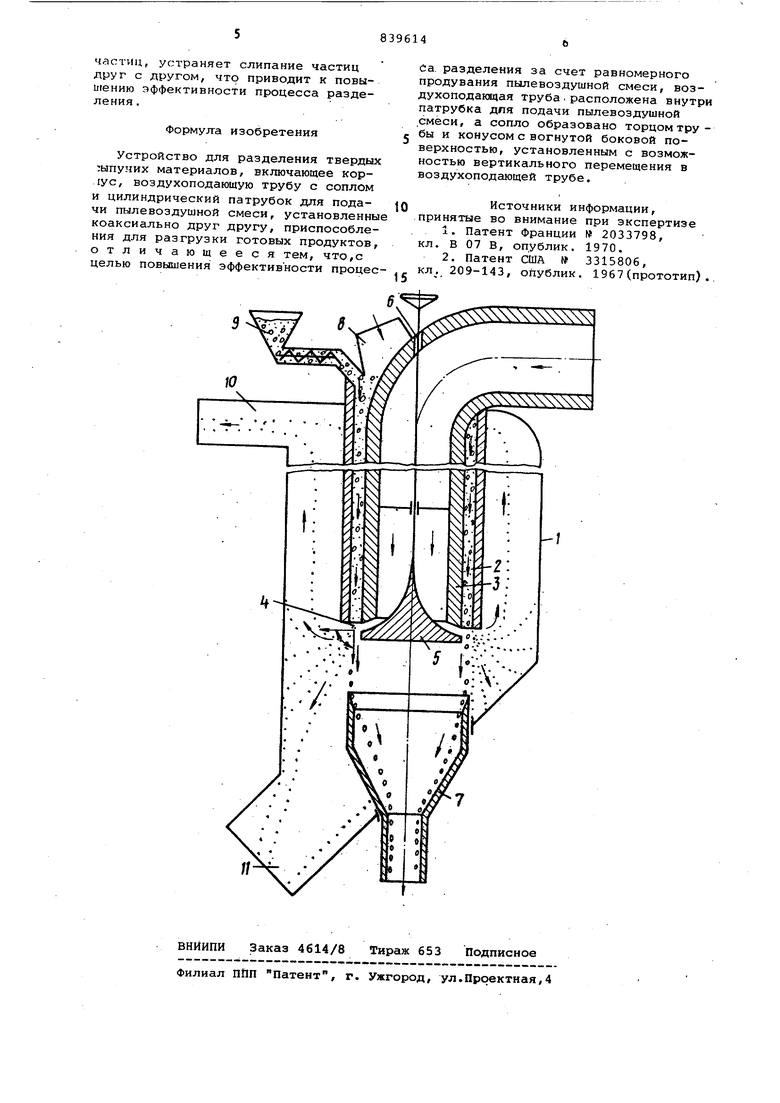

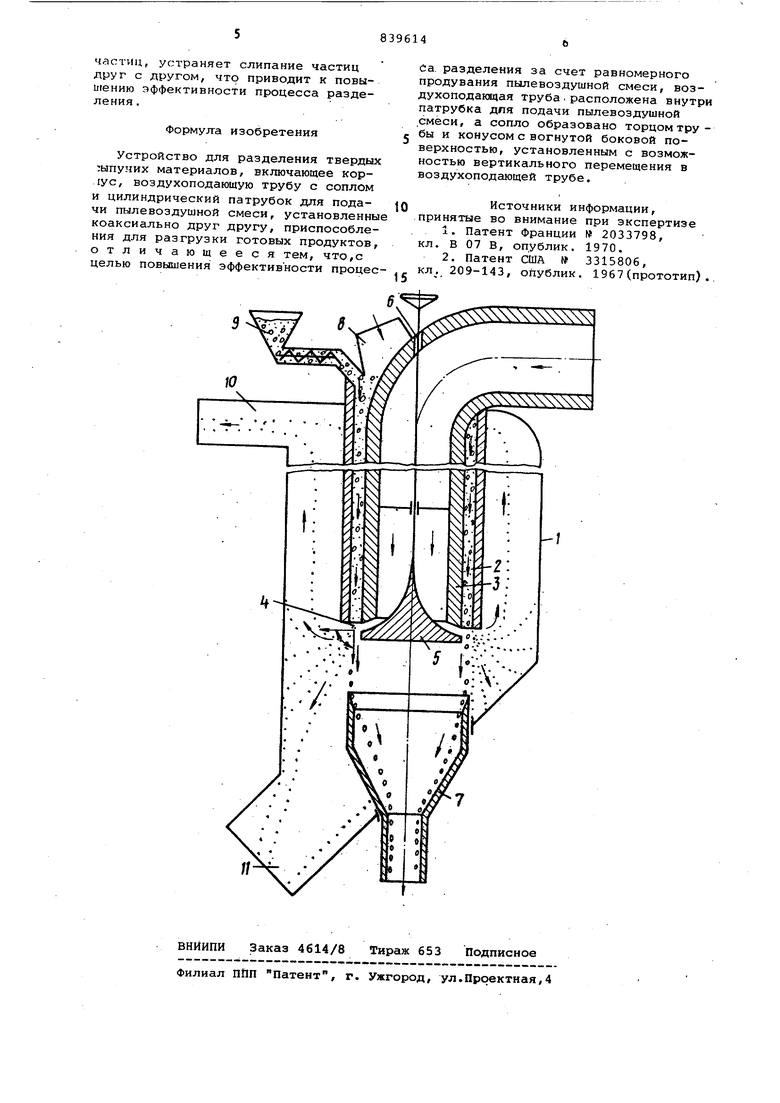

На чертеже изображено устройство для разделения твердых сыпучих материалов.

Устройство включает корпус 1, цилиндрический патрубок для подачи пылевозд1т1ной смеси 2 и воздухопода-v )ощую трубу 3. Труба 3 коаксиально

установлена внутри патрубка для подачи пылевоздушной смеси 2. На выходе воэдухоподающей трубы 3 имеется сопло 4. Сопло 4 представляет собой кольцеобразную щель; образованную торцом трубы 3 иКонусом с вогнутой боковой поверхностью 5, вершина которого входит внутрь трубы 3.

Конус 5 имеет возм ожность перемещения вдоль оси трубы 3, например, с помощью винтовой пары 6, чем достигается регулирование сопла.

Под конусом 5 установлена с возможностью перемещения перегородка 7 для отсекания крупных частиц, в верхней части патрубка для подачи пылевоздушной смеси 2 установлен патрубок 8 для подвода газа , обеспечивающего заданную скорость воздушному потоку, и ц нековый питатель 9 для подачи исходного материала.

В верхней части корпуса 1 установлен патрубок 10 для отвода тонких частиц, а в нижней части - сборник 11 для сбора готового продукта (частиц средней крупности).

Стрелками указано направление .движения воздуха и частиц порошка.

Устройство работает следующим образом.

Исходный порошкообразный материал подается шнековым питателем 9 в патрубок для подачи пылевоздушной смеси 2, подхватывается газом, поступающим через патрубок 8, и разгоняется до большой скорости. На выходе из трубчатого канала 2 образуется кольцевой пылегазовый факел. Этот кольцевой пылегазовый факел продувается изнутри кольцевым радиальным газовым потоком, который формируется соплом 4. Газовый поток направлен под углом 90° к пылегазовому факелу. Частицы материала отклоняются газовым потоком от первоначального направления полета. При этом, чем тоньше частицы, тем больше отклонение.

Тонкие частицы, выдуваемые газовым потоком в радиальном направлении отсасываются через патрубок 10, а крупные пролетают, не меняя траектории, отсекаются перегородкой 7 и попадают в бункер (не показан).

Частицы средней крупности (готовы продукт, незначительно отклоняющиеся газовым потоком, попадают в сборник 11 готового продукта.

Расположение воздухоподающей трубы внутри патрубка для подачи пылеводушной смеси обеспечивает продувание кольцеобразного пылевоздушного факела кольцевым газовым потоком изнутри, равномерно распределяет действие этого потока на весь объем пылегазового факела, увеличивая тем самым зону разделения.

Предлагаемое изобретение обеспечивает рассредоточение разделенных

| название | год | авторы | номер документа |

|---|---|---|---|

| Воздушный сепаратор | 1979 |

|

SU825187A1 |

| Классификатор | 1981 |

|

SU1037969A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1990 |

|

SU1753634A1 |

| Центробежно-отражательная дробилка | 1990 |

|

SU1755917A1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| Роторная мельница | 1982 |

|

SU1072894A2 |

| АЭРООХЛАДИТЕЛЬ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064850C1 |

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| Воздушный сепаратор | 1979 |

|

SU891179A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

Авторы

Даты

1981-06-23—Публикация

1979-09-05—Подача