Изобретение откосится к o6;iacTn приготовления многокомпонентных полимеризую- щихся композиций для последуюпи й разливки их в формы, многокомпонентные компаунды, например эпоксидные, могут широко применяться во всех областях промышленности как электроизоляп-юнные, так и KOJ;- етрукционные материалы.

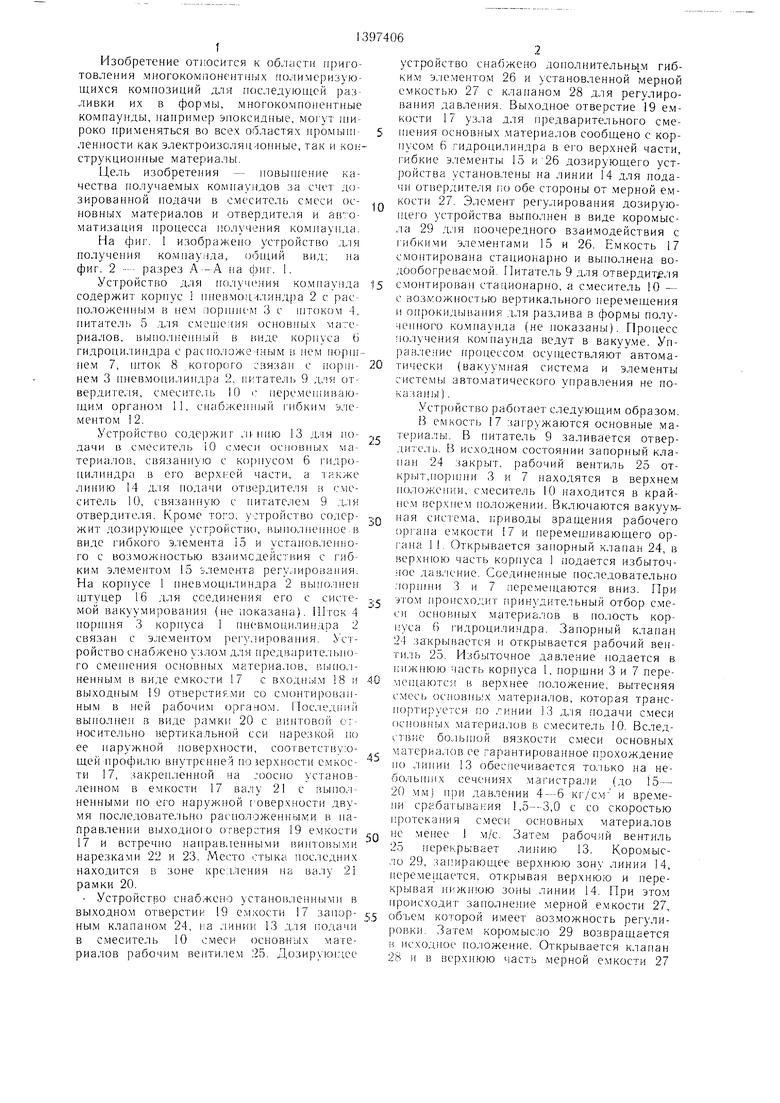

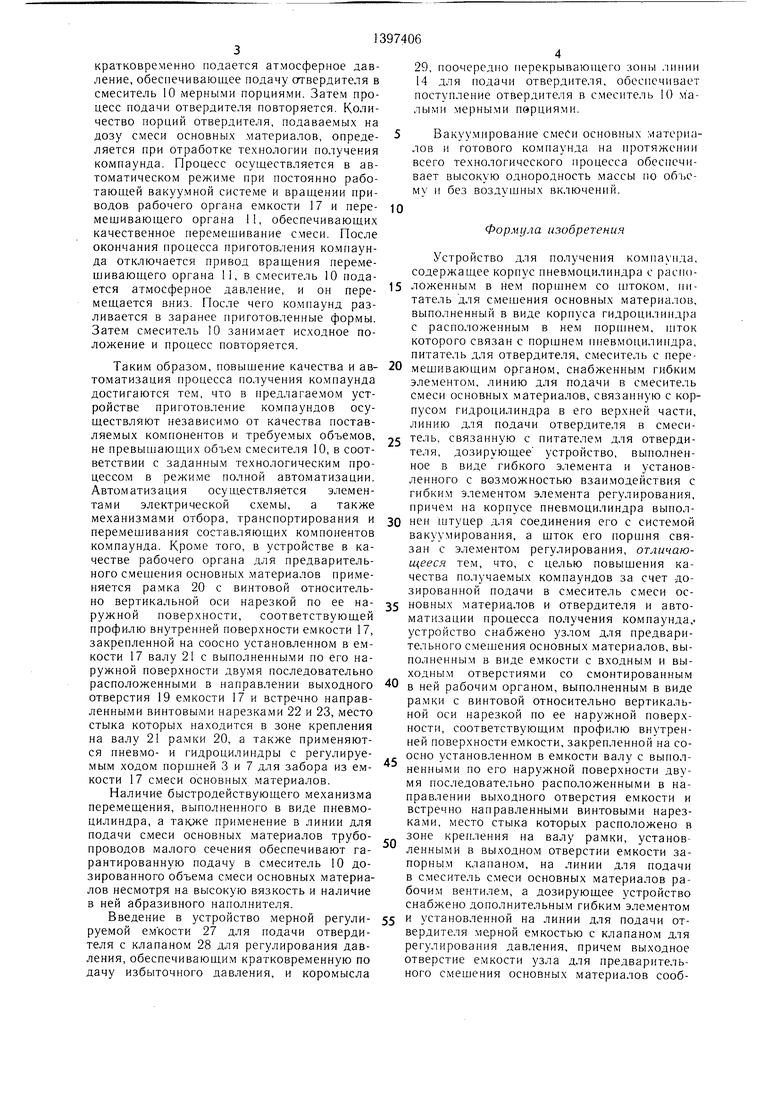

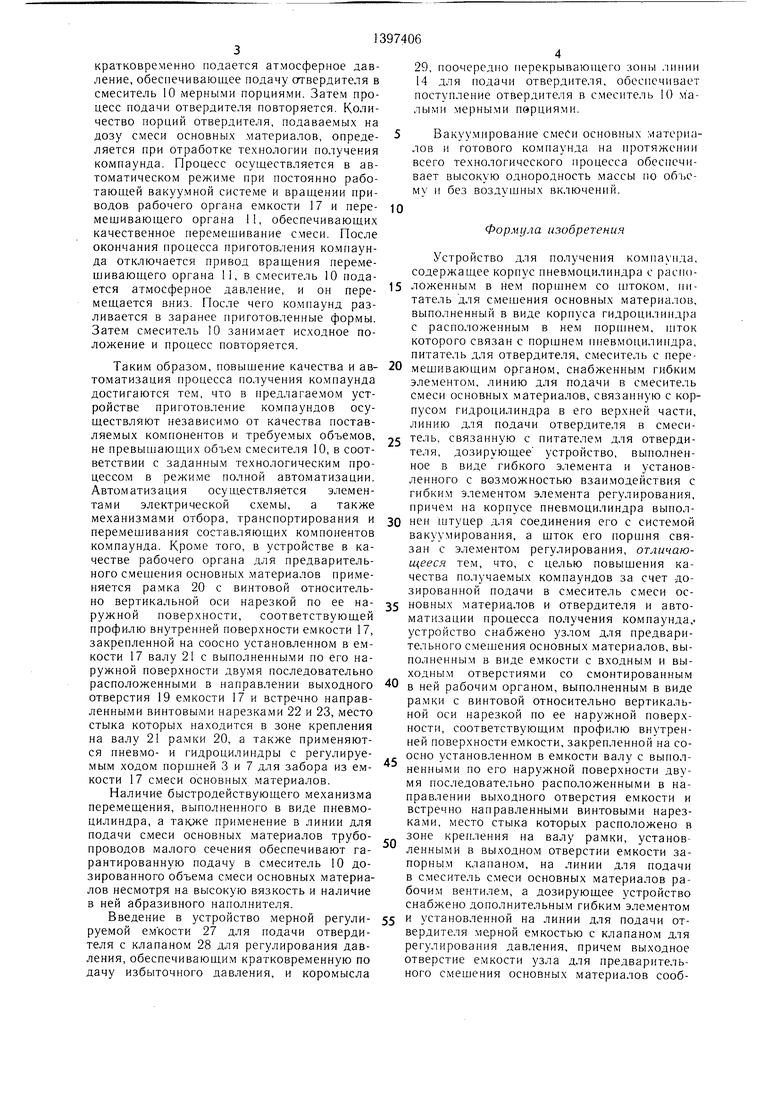

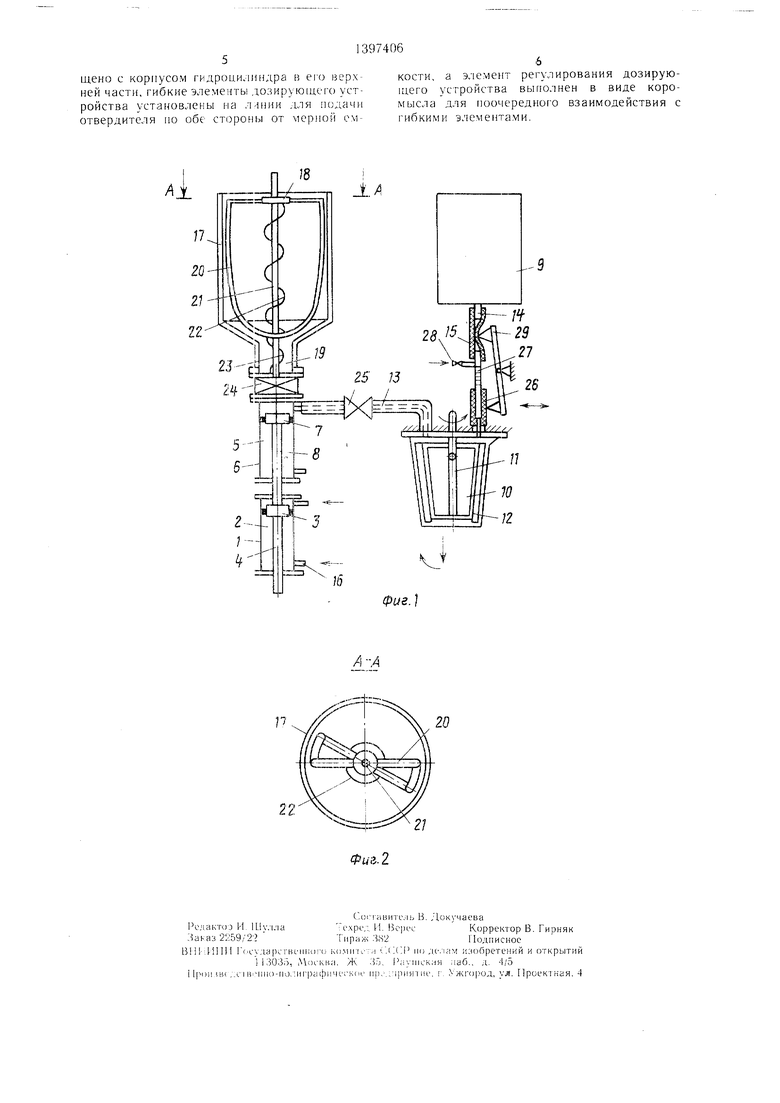

Цель изобретения - новьпненне качества получаемых компаундов за счет дозированной подачи в смеситель смеси основных материалов и отвердите;1я и airro- матизация процесса получения компаунда. На фи1 1 изображено устройство для получепия компаунда, общий вид; на фиг. 2 -- разрез А---А на фиг. 1.

Устройство для получ(мтия ко.мпаунда содержит Kopiiyc 1 нневмоцилинд|)а 2 с расположенным в нем гюрпшем 3 с штоком 4, питатель 5 для смец е;{ия основпьгх материалов, в1.Н10Л1 енный в пнде корпуса 6 гидроцилипдра с расположенным ii нем iiopni- нем 7, шток 8 которого Евязап с iiopni- нем 3 ппевмонилиндра 2. 11итател1 9 для от- вердпте. 1Я, смеситель 10 с перемешивающим органом 11, снабженный гибким элементом 12.

Устройство содержиг .и-нпю 13 для подачи в смеситель 10 c.viecn основных .материалов, связанную с K)iiycoM 6 1 11дро- цилиндра в его верхней части, а также линию 14 д, 1я подачи отвердителя в смеситель 10, связанную с питателем 9 .1.ля отвердителя. Кроме того, устройство сол.ер- жит дозируюи.1,ее устройст1К), ыно;1 1енное.в виде гибкого э.лемента 15 и ycTaHOB.:ieiHio- го с возможностью взаимсдейстния с гибким элементом 15 элемента регулирования. На корпусе 1 пневмоцилиндра 2 выполнен штуцер 16 для соединения его с системой вакуумирования (не показана). 4 поршня 3 корпуса 1 П1евмоп..1.ра 2 связан с элементом | )егулирования. ст- ройство снабжено узло.м для предварительного смен1ения основных материалов, в1)И1ол- ненным в виде е.мкости 17 с входным 8 и выходным 9 отверстия.мп со с.монтирова - ным в ней рабочим органом. 11ос. 1ед||И 1 выполнен в виде рамки 20 с винтовой относительно вертикальной сси нарезкой но ее наружной поверхности, соответствующей профилю внутренней 105ерхности емкости 17, закреп.ленной ла JOOCHO установленном в емкости 17 валу 21 с вьнюл- ненными но его наружной гчзверхностн двумя последовательпо расположенными в направлении выходного отверстия 19 емкости 17 и встречно наиравленными винтовыми нарезками 22 и 23. Место стыка К}следнпх находитея в зоне крелления на валу 21 рамки 20.

Устройство снабжено уста1-10 5;1енньгмп в выходном отверстии 19 емкости 17 занор- ны.м клапаном 24, на линии 13 для подачи в с.мееитель 10 смеси основных материалов рабочим вентиле.м .25. Дозируюгчее

0

5

0

5

0

0

5

0

5

устройство снабжено донолнительнц.м гибким э.лементом 26 и установленной мерной е.мкостью 27 с клапано.м 28 для регулирования давления. Выходное отверстие 19 е.мкости 17 узла для нредварительного сме- П1ения основных материалов сообщено с корпусом 6 .гидроцилинлра в его верхней части, гибкие э.чементы 15 и 26 дозирующего устройства установлены на линии 14 для нода- чи от1 ердите,ля по обе стороны от мерной емкости 27. Элемент регулирования дозирую- Hiero устройства выполнен в виде коромысла 29 для поочередного взаимодействия с 1 ибкими элементами 15 и 26. Емкость 17 смонтирова)1а стационарно и вьнюлнена во- дообогреваемой. Питатель 9 для отвердит.ля с.монтирован стационарно, а смеситель 10 - с воз1можностью вертикального неремещения и онрокид| 1вания для разлива в формы полученного компаунда (не 1 оказаны). Процесс получения ком на у н да ведут в вакуу.ме. Управление процессом осуществляют автома- тичееки (вакуумная система и элементы систем)1 автоматичеекого управления не пока за) iii) .

Устройство работает следующим образом.

В CMKOCTii 7 заг ружаются основные материалы. В питатель 9 заливается отвер- дите,ль. В исходном состоянии запорный кла- |ан 24 закрыт. )абочий вентиль 25 открыт,поршни 3 и 7 находятся в верхнем но, 1ож:ении, смеситель К) находится в крайнем верхне.ч положении. Включаютея вакуумная систе.ма, приводы вращения рабочего органа емкости 17 и перемешивающего ор- 1 ана 1 I. Открывается запорный клапан 24, в верхнюю часть корнуса 1 подается избыточное дав.чсние. Соединенные последовательно .торп1пи 3 и 7 нереме1цаются вниз. При это.м происходит принудительный отбор с.ме- сн оеновных материалов в но;1ость корпуса 6 гидроцилиндра. Занорный клапан

24за кры ается и открывается рабочий вен- 25. Избыточное дав, 1ение подается в нижнюю часть корнуеа 1, норшни 3 и 7 перемещаются в верхнее Г1оложе1-1ие, вытесняя смесь основных .материалов, которая транс- портируетея но , :инии 13 д.ля подачи смеси основн)Гх материа:1ов в смеситель 10. Вследствие больнюй вязкости смеси основных материа,л()в ее гарантированное прохождение по „линии 13 обес.чечивается на не- бо,льн1нх сечениях .магистрали (до 15- 20 мм) при давлении 4-6 кг/с. и времени ергбал ывания 1,5--3,0 с со скоростью протекания с.меси основных материалов |)е менее 1 .м/с. Затем рабоч.яй вентиль

25нерекрывает лигшю 13. Коромысло 29, запирающее верхнюю зону линии 14, пере.ме1п.ается, открывая верхнюю и перекрывая нижнюю зоны линии 14. При это.м происходил заполнение .мерной емкоети 27, облаем которой имеел возможность регулировки. Затем коромыс..ло 29 возвращается - исходное пОсЛОжение. Открывается клапан 28 и в верхнюю часть мерной емкоети 27

кратковременно подается атмосферное давление, обеспечивающее подачу отвердителя в смеситель 10 мерными порциями. Затем процесс подачи отвердителя повторяется. Количество порций отвердителя, подаваемых на дозу смеси основных .материалов, определяется при отработке технологии получения компаунда. Процесс осуществляется в автоматическом режиме при постоянно работающей вакуумной системе и вращении приводов рабочего органа емкости 17 и пере- мещивающего органа 11, обеспечивающих качественное перемещивание смеси. После окончания процесса приготовления компаунда отключается привод вращения переме- щивающего органа И, в смеситель 10 подается атмосферное давление, и он перемещается вниз. После чего компаунд разливается в заранее приготовленные формы. Затем смеситель 10 занимает исходное положение и процесс повторяется.

29, поочередно перекрывающего зоны линии 14 для подачи отвердителя, обеспечивает поступление отвердителя в с.месите,чь 10 .м а- лыми мерными пврциями.

Вакуумирование смеси основных материалов и готового компаунда на протяжении всего технологического процесса обеспечивает высокую однородность массы по объему и без воздущных включений.

10

Формула изобретения

Устройство для получения компаунда, содержащее корпус пнев.моцилиндра с расно- 15 ложенным в нем поршнем со штоком, питатель для смешения основных материалов, выполненный в виде корпуса гидроцилиндра с расположенным в нем поршнем, щток которого связан с поршнем пневмоцилиндра.

питатель для отвердителя, смеситель с пере- Таким образом, повышение качества и ав- 20 мешивающим органом, снабженным гибким томатизация процесса получения компаундаэлементом, линию для подачи в смеситель

достигаются тем, что в предлагаемом уст-смеси основных материалов, связанную с корройстве приготовление компаундов осу-пусом гидроцилиндра в его верхней части.

ществляют независимо от качества поставлинию для подачи отвердителя в смесилинию для подачи отвердителя в смесиляемых компонентов и требуемых объемов, тель, связанную с питателем для отвердине превыщающих объе.м смесителя 10, в соответствии с заданны.м технологическим процессом в режиме полной авто.матизации. Автоматизация осуществляется элемен- та.ми электрической схемы, а также

теля, дозирующее устройство, выполненное в виде гибкого элемента и установленного с воз.можностью взаимодействия с гибким элементом элемента регулирования, причем на корпусе пневмоцилиндра выполмеханизмами отбора, транспортирования и зо нен щтуцер для соединения его с системой перемешивания составляющих компонентов ко.мпаунда. Кроме того, в устройстве в качестве рабочего органа для предварительного смешения основных материалов применяется ра.мка 20 с винтовой относительвакуумирования, а шток его поршня связан с элементом регулирования, отличающееся тем, что, с целью повышения качества получаемых компаундов за счет дозированной подачи в смеситель смеси осно вертикальной оси нарезкой по ее на- 35 новных материалов и отвердителя и авто- ружной поверхности, соответствующейматизации процесса получения компаунда,,

профилю внутренней поверхности емкости 17,устройство снабжено узл ом для предваризакрепленной на соосно установленном в ем- тельного смешения основных материалов, вы- кости 17 валу 21 с выполненными по его на-полненным в виде емкости с входным и выружной поверхности двумя последовательноходным отверстиями со смонтированным

расположенными в направлении выходного 40 g ней рабочим органом, выполненным в виде отверстия 19 емкости 17 и встречно направ-рамки с винтовой относительно вертикальленными винтовыми нарезками 22 и 23, место стыка которых находится в зоне крепления на валу 21 рамки 20, а также применяются пневмо- и гидроцилиндры с регулируе- ,мым ходом поршней 3 и 7 для забора из ем- кости 17 смеси основных .материалов.

Наличие быстродействующего механизма перемещения, выполненного в виде пневмоцилиндра, а также применение в линии для подачи смеси основных материалов трубопроводов малого сечения обеспечивают гарантированную подачу в смеситель 10 дозированного объема смеси основных материалов несмотря на высокую вязкость и наличие в ней абразивного наполнителя.

Введение в устройство мерной регули- 55 установленной на линии для подачи от- руемой емкости 27 для подачи отверди-вердителя мерной емкостью с клапаном для

теля с клапаном 28 для регулирования дав-регулирования давления, причем выходное

ления, обеспечивающим кратковременную по отверстие емкости узла для предваритель- дачу избь точного давления, и коромысланого смешения основных материалов сооб50

ной оси нарезкой по ее наружной поверхности, соответствующим профилю внутренней поверхности емкости, закрепленной на соосно установленном в емкости валу с выполненными по его наружной поверхности двумя последовательно расположенными в направлении выходного отверстия емкости и встречно направленными винтовыми нарезками, место стыка которых расположено в зоне крепления на валу рамки, установленными Б выходном отверстии емкости запорным клапаном, на линии для подачи в смеситель смеси основных материалов рабочим вентилем, а дозирующее устройство снабжено дополнительным гибким эле.ментом

29, поочередно перекрывающего зоны линии 14 для подачи отвердителя, обеспечивает поступление отвердителя в с.месите,чь 10 .м а- лыми мерными пврциями.

Вакуумирование смеси основных материалов и готового компаунда на протяжении всего технологического процесса обеспечивает высокую однородность массы по объему и без воздущных включений.

Формула изобретения

Устройство для получения компаунда, содержащее корпус пнев.моцилиндра с расно- ложенным в нем поршнем со штоком, питатель для смешения основных материалов, выполненный в виде корпуса гидроцилиндра с расположенным в нем поршнем, щток которого связан с поршнем пневмоцилиндра.

линию для подачи отвердителя в смеситель, связанную с питателем для отвердителя, дозирующее устройство, выполненное в виде гибкого элемента и установленного с воз.можностью взаимодействия с гибким элементом элемента регулирования, причем на корпусе пневмоцилиндра выполнен щтуцер для соединения его с системой

нен щтуцер для соединения его с системой

вакуумирования, а шток его поршня связан с элементом регулирования, отличающееся тем, что, с целью повышения качества получаемых компаундов за счет дозированной подачи в смеситель смеси ос

0

ной оси нарезкой по ее наружной поверхности, соответствующим профилю внутренней поверхности емкости, закрепленной на соосно установленном в емкости валу с выполненными по его наружной поверхности двумя последовательно расположенными в направлении выходного отверстия емкости и встречно направленными винтовыми нарезками, место стыка которых расположено в зоне крепления на валу рамки, установленными Б выходном отверстии емкости запорным клапаном, на линии для подачи в смеситель смеси основных материалов рабочим вентилем, а дозирующее устройство снабжено дополнительным гибким эле.ментом

щено с корпусом гидроци.аиндра к его верхней части, гибкие элементы дозирующего устройства установлены на л-шии для подачи отвердителя ио обе стороны от мерной емкости, а элемент регулирования дозирующего усгройства выполнен в виде коромысла для ноочередного взаимодействия с гибким и элем е нтам и.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗИРУЮЩЕ-СМЕШИВАЮЩИЙ АППАРАТ | 2007 |

|

RU2350462C1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| Линия получения сферопластика | 2019 |

|

RU2710621C1 |

| Установка для отливки изделий из пластмасс | 1981 |

|

SU954239A1 |

| Поточная линия для производства силикатного кирпича | 1982 |

|

SU1052390A1 |

| УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ СМЕСИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ И ШЛАМОВ | 2023 |

|

RU2813736C1 |

| Заливочное устройство | 1979 |

|

SU804464A1 |

| Дозатор-питатель | 1972 |

|

SU590605A1 |

| Устройство для приготовления и расфасовки многокомпонентной смеси в тару | 1991 |

|

SU1807962A3 |

| ИНЪЕКЦИОННОЕ УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ГОРНЫХ ПОРОД | 1997 |

|

RU2124129C1 |

Изобретение относится к технике приготовления многокомпонентных полимеризую- щихся композиций для последующей разливки их в формы. Цель изобретения - повышение качества получаемых компаундов за счет дозированной подачи в смеситель смеси основных материалов и отвердителя и автоматизация процесса получения компаунда. Устройство содержит корпус пневмоцилинд- ра с поршнем и штоком, питатель для смещения ocHOBfibix материалов, выполненный в виде корпуса гидроцилиндра с поршнем и штоком. Штоки пневмо- и гидроцилиндра связаны между собой. Устройство содержит питатель для отвердителя, смеситель с перемешивающим органом, снабженным гибким элементом, и дозирующее устройство, выполненное в виде гибкого элемента и элемента регулиро.вания - в виде коромысла. Дозирующее устройство дополнительно снабжено гибким элементом и мерной емкостью с клапаном для регулирования давления. Коромысло установлено с возможностью поочередного взаимодействия с гибкими элементами. Устройство снабжено узлом для предварительного смещения основных материалов, выполненным в виде емкости, в которой смонтирован рабочий орган, изготовленный в виде рамки с винтовой нарезкой .по ее наружной поверхности. Рамка закреплена на валу, по наружной поверхности которого выполнены две последовательно расположенные и встречно направленные винтовые нарезки. Место их стыка находится в зоне крепления на валу рамки. Емкость снабжена запорным клапаном и служит для загрузки основных материалов, а питатель - для отвердителя. Запорный клапан закрыт. Порщ- ни находятся в верхнем положении. Включается вакуумная система, приводы вращения и открывается запорный клапан. Идет процесс получения компаунда. 2 ил. с сл с оо со о Oi

Фиг.

21

| Кан К | |||

| Н., Николаевич А | |||

| Ф., Шанни- ков В | |||

| Н | |||

| Механическая прочность эпоксидной изоляции | |||

| - Л.: Энергия, 1973, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для дозированного смешивания двухкомпонентных материалов | 1984 |

|

SU1172886A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-04—Подача