Изобретение огносится к установкам для приго совлемкя эпоксидных компаундов из связующего, модификаторов к наполнителей, переработки их в изделия методом литья под давлением с последующим отверждением полученной детали (нанесенного слоя компаунда) в форме вн установки и может быть иcпoльзoвa io в м-а1ниностроении для приготовления многокомпонентных, особенно высоконаполненных вязких эпоксидных композиций и литья их в формы при изготовлении деталей, а также нанесения фу- теровок на поверхности металлических изделий.

Цель изобретения - интенсификация процесса смешивания эпоксидных компаундов и уменьщение сканливан; Я компонентов в верхней части загрузочного корпуса, расширение технологических возможностей литья компаундов в формы, разных размеров, повышение ресурса материального i;--;- линдра и выталкивающего цилиндрического органа.

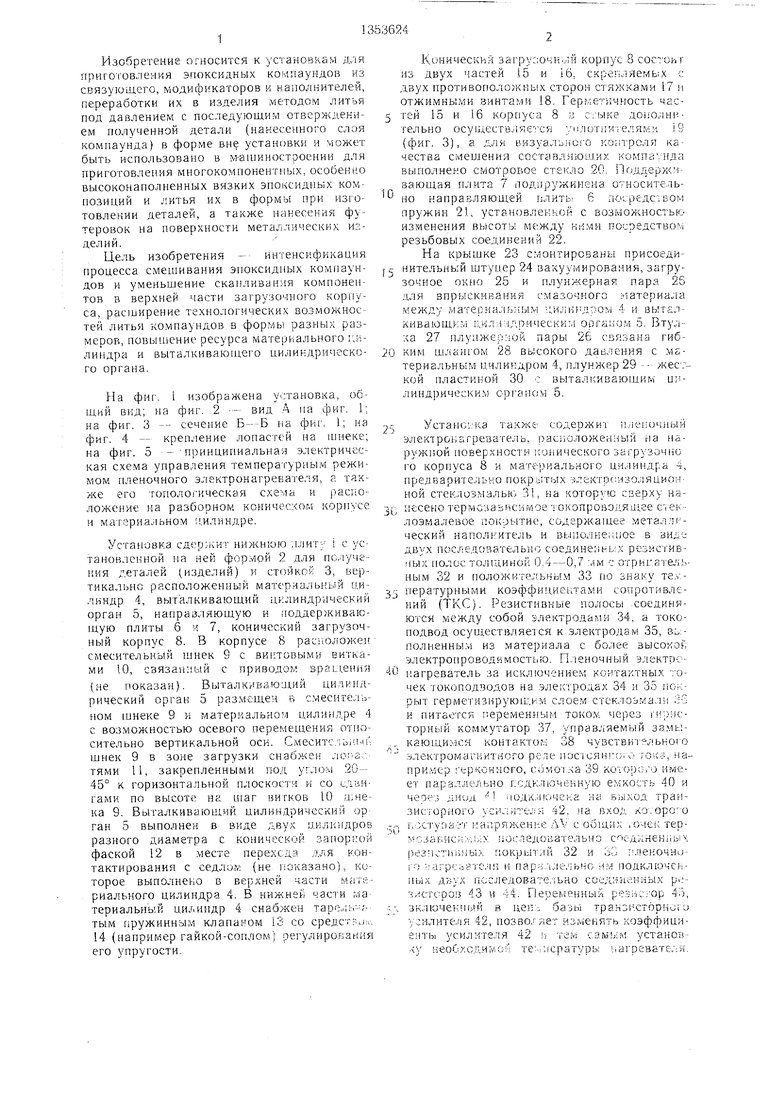

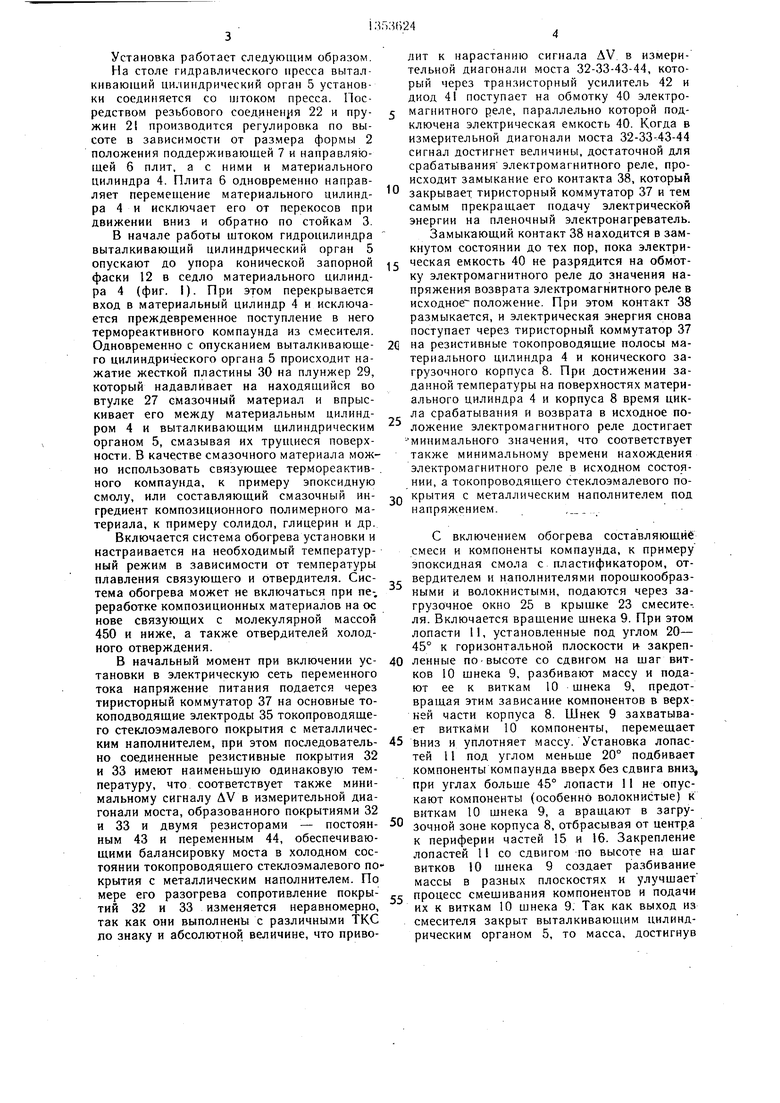

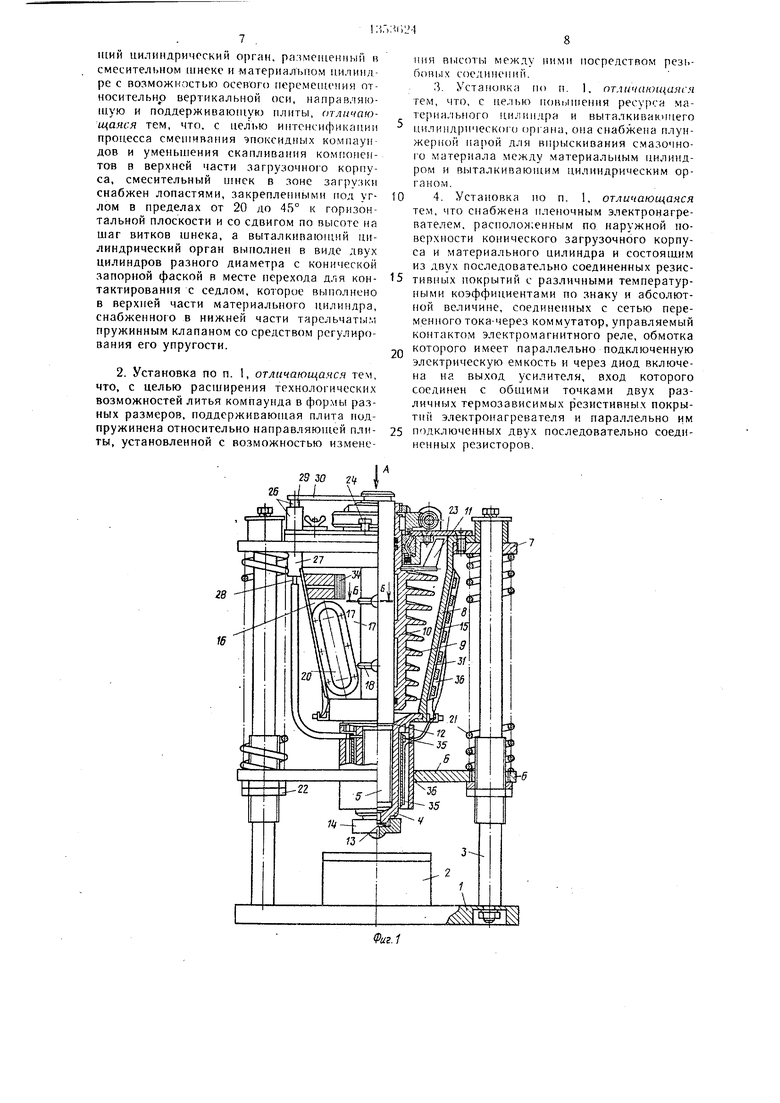

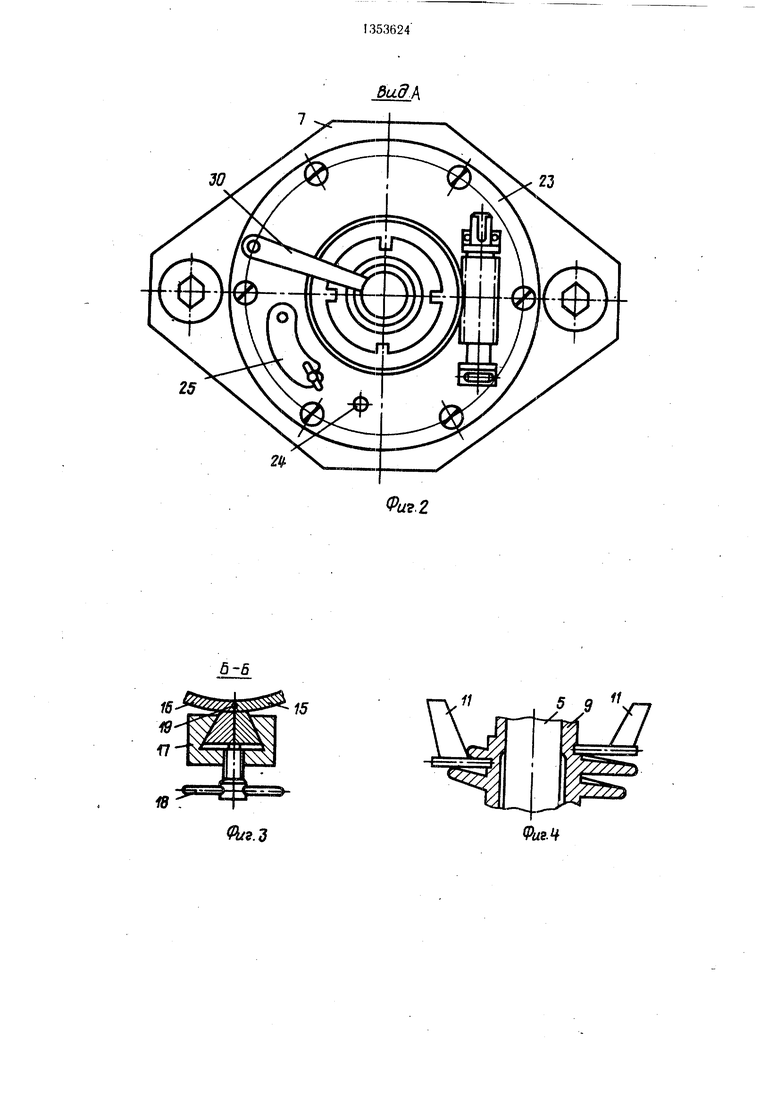

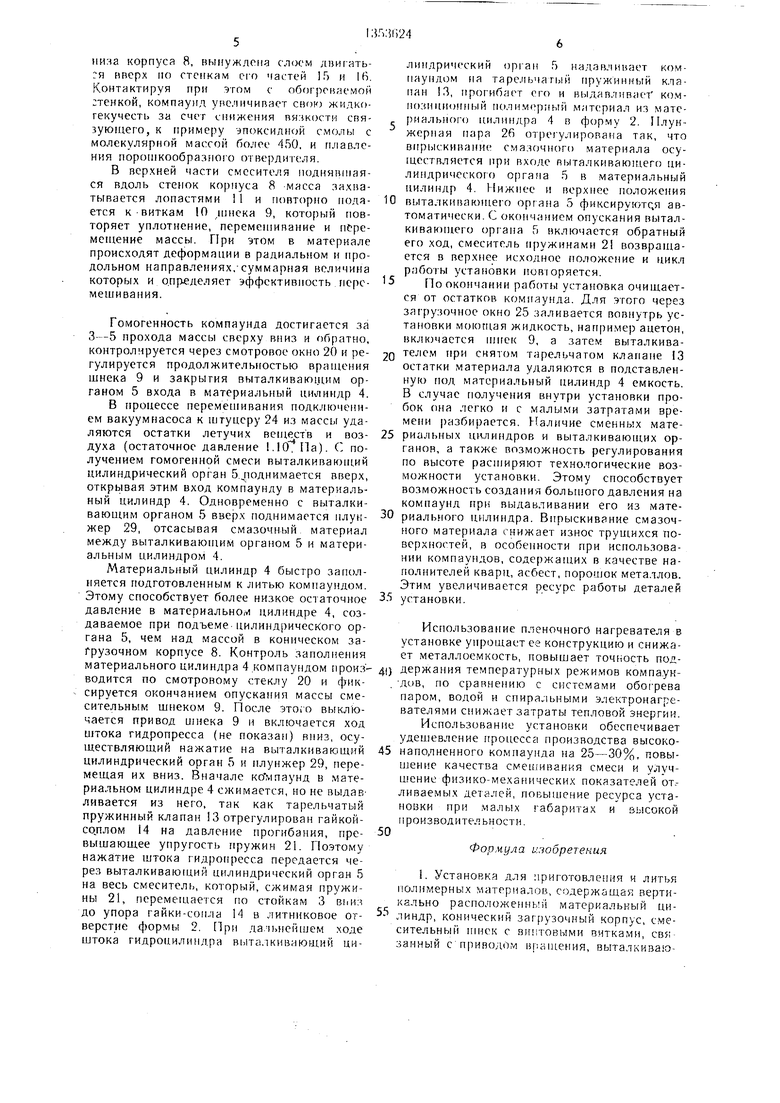

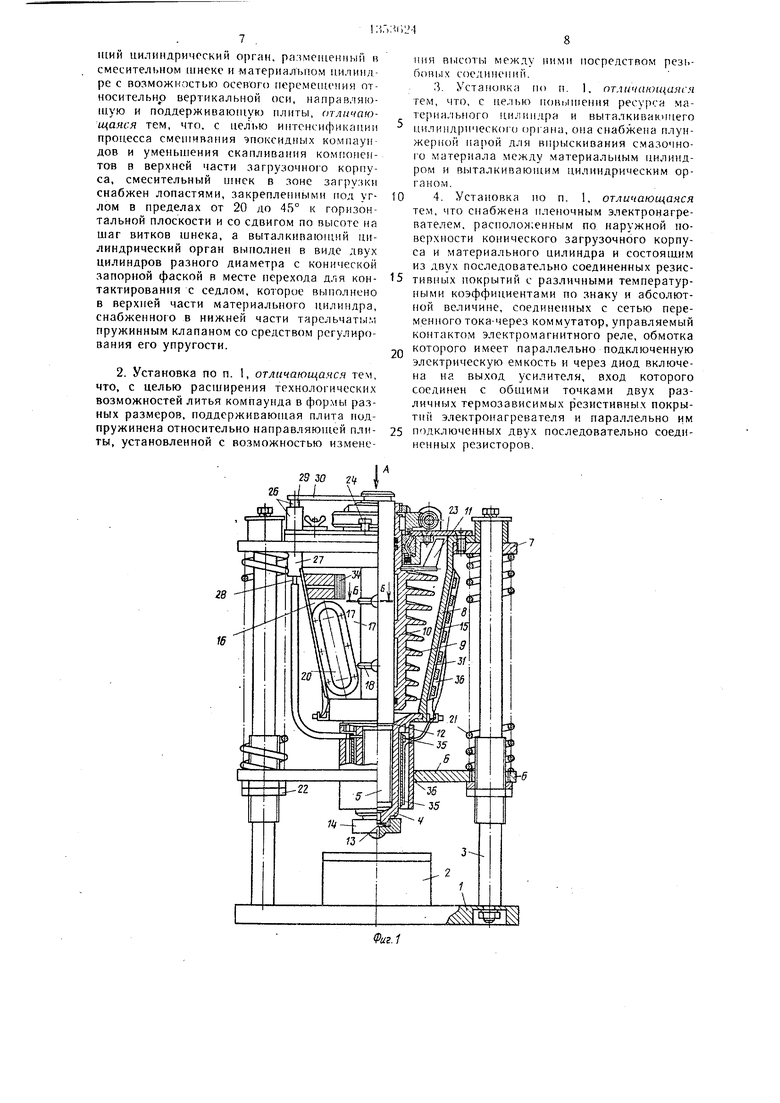

На фиг. 1 изображена установка, общкй вид; на фиг. 2

фиг. 1:

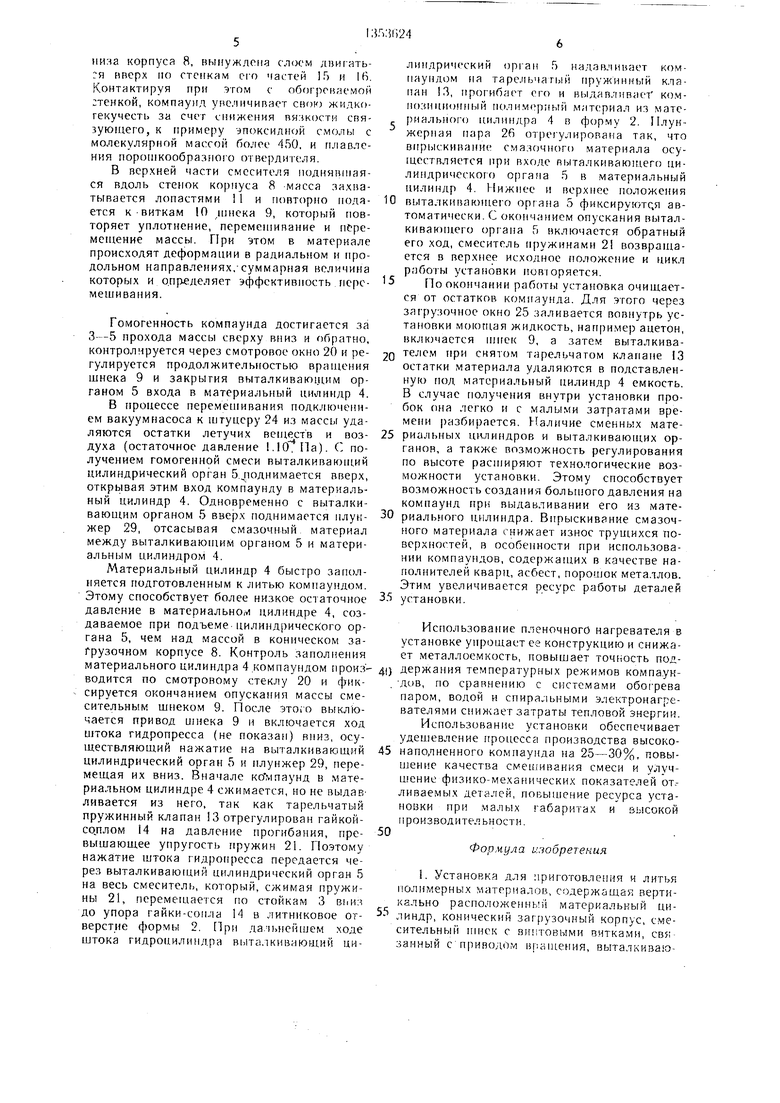

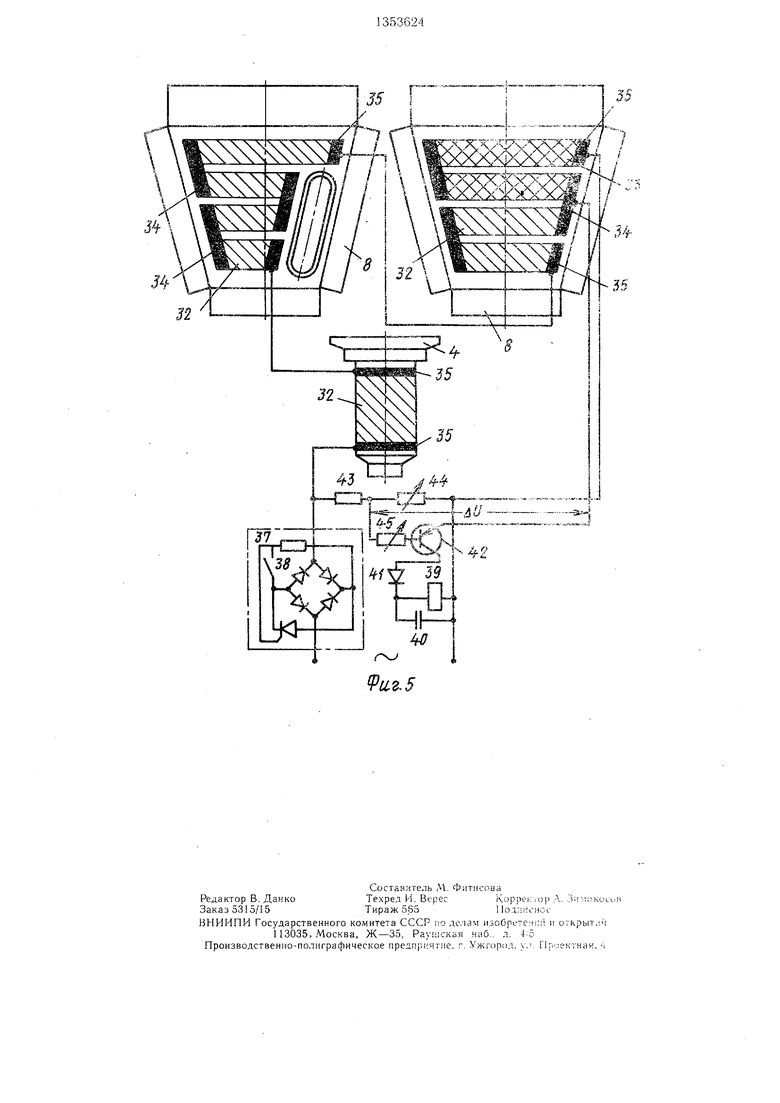

на фиг. 3 --- сечение Б---Б на фиг. 1; на фнг. 4 - крепление лопастей на 1ннеке; на фиг. 5 --принципиальная электрическая схема управления температурным режимом пленочного электронагревателя, а также его топо;югическая схеча и расположение на разборном коническом корнусе и материальном и.илиндре.

Установка сдержит нижнюю i с установленной на ней формой 2 для по.ауче- ния деталей изделий) и стойкой 3, вертикально расположенный материаль1--:ый цилиндр 4, выталкивающий цилиндрический орган о, направляющую и поддерживающую плиты б к 7, конический загрузочный корпус 8. В корпусе 8 рас юложен смесительный щнек 9 с винтовыми витками 10, связанный с приводом зрацен11Я (не показан). Выталкиваюи.1,ий цилиндрический орган 5 размещен в смесительном шнеке 9 и материальном цилин.п.ре 4 с возможностью осевого перемещения относительно вертикальной оси. Смесите;;Ьг::.ч щнек 9 в зоне загрузки снабжен ло;- ;;-: тями 11, закрепленными по.а углом 20- 45° к горизонтальной плоскости и со с.ави- гами по высоте на Hiar витков 10 .а;не- ка 9. Выталкивающий цилиндрический орган 5 выполнен в виде двух цил1-Гг дров разного диаметра с конической запор;- ой фаской 12 в месте перехода .адя контактирования с седло, ; (не показано), которое выполнено в верхней части материального цилиндра 4. В нижней части ма териальный цилиндр 4 енаб.жен тар -.ль--,-- тым пружинным клапаном 13 со ере дет, л-.,, 14 (например гайкой-соплом) регулирования его упругости.

Конический загру;;очн.лй корпус 8 coc i OhT из двух -шстей 15 и 16, скрег;ляемых с двух противоположных сторон стяжками 7 и отжимными винтами 18. Герметичность частей 15 и 16 корпуса 8 в сгыке до11 олн1 - тельно осуществляеч ся /и.лотиителями 19 (фиг. 3), а для визуаль;-1 огО контроля качества смешения составляю-ших компа /нда вьн юлнено смотровое стег;ло 20. Поддерживающая плита 7 подпружинена относите.аьно направляющей ) 6 посредс-вом пружин 21, установленной с возможность.ю изменения высоты между ни.ми посредством резьбовых соединений 22.

На крыщке 23 смонтированы приеоеди нительный щтуцер 24 вакуумирования,загрузочное окно 25 и плунжерная пара 26 для впрыскивания смазочного материа„1а между материальным цили}:дг;ом 4 и кивающкм цкл;1:1дричееким органом 5. Втулка 27 нлунжер-юй пары 26 связана гиб0 КИМ щ. сангом 28 высокого давления с материальным цилиндром 4, плунжер 29 -- жес ;- кой пластиной 30 с выталкивающим пи- линдрически.м органом 5.

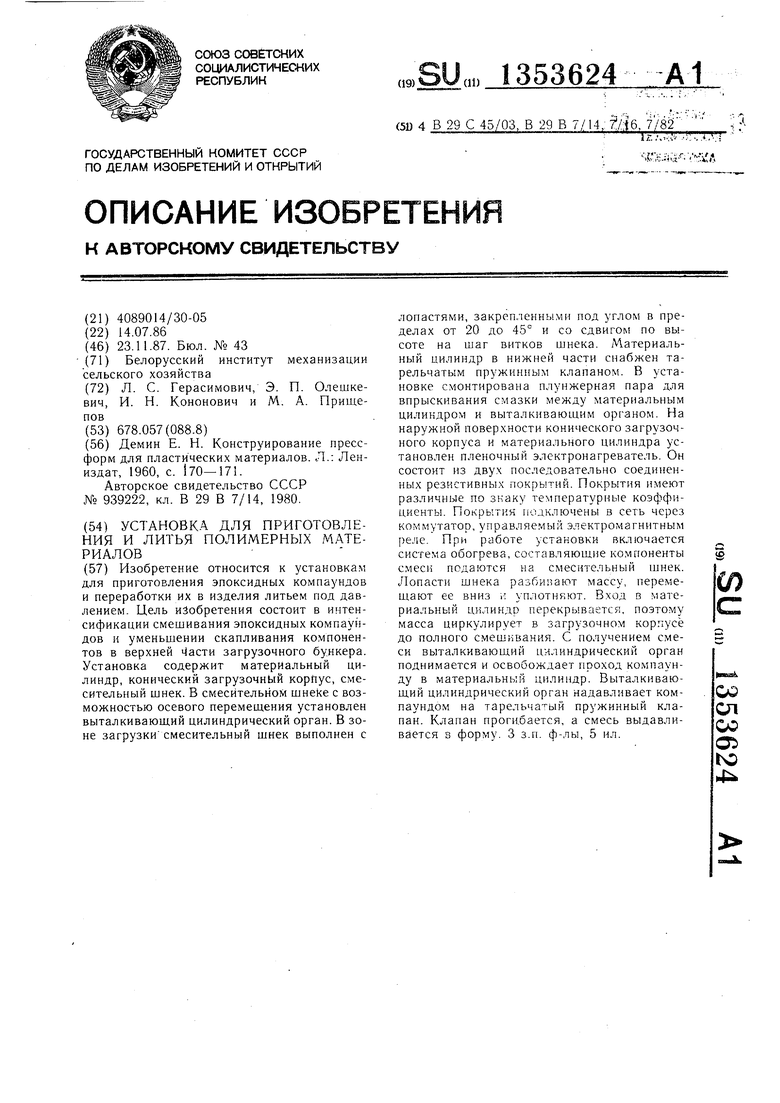

.- Устаноьчса такж с- содержит 1ле :0чный электронагреватель, рас5;о.ложенный на наружной иоверхности конического загрузочно го корпуса 8 и мате 1иального цилин.дра 4, предварительно покрь;тых -:)лектр(:изоляцион- ной стеклоэмалыо 31, на которую сверху наj- несено термсза виси мое токопроводящее лоэмалевое покуьггие, содержащее металл.1-- ческий наполнитель и вьп5олне:а)0е в виде двух последовательно соединелнь х резистив- ных полое толгдиной 0.4-0,7 :лм с отрицательным 32 и положите„ ьнь м 33 по знаку те. пературными коэф-фициектами сопротивлений (ТКС). Резистивные п-олосы .соединяются между собой электрода.ми 34, а токо- подвод осуш.ествляется к электродам 35, вь:- полненны.м из материала с более зысоко.ц .электропроводимостью. П.леночный электро - нагреватель за исключением контактных го- чек токоподводов на электродах 34 и 35 но:-;- рыт герметизнруюц-.им слое.м стеклоэмали /;5 и питается переменным током через ги:):-/с- торнь|й коммутатор 37, управ глемый замь:, кающимся контактом 38 чувствит- льного электромагнитного реле 10С10ЯН :0 о . на- пример ерконного, сомотка 39 KO - OjJoro имеет параллельно подключенную емкость 40 и чеогз днодА - иодл.мючека на транзисторного уси.. ;ите:;я 42. ла вход ко-.

.--. г.оступает напряжение AV с общих .оче:; тер- мсзавис;-;:у.1хХ последовательно с 1сд;-;нен;;ь1ч jeancTiiiiHbiX покрытий 32 и 3G : пeнoчнiJ- i o ;агр(:ьателн и пару.ллельно подключенных двух пс;следовате. ;ьно соединенных ре- зистсфоз 43 и 44. Теременный pesi-icrop 4о,

:. зк..:1ючекный В цеп: базь транзисторною усилителя 42, позволяет изменять коэффициенты усилителя 42 ь тем самым устаноз- --су неоОхсдимон те:-;;1сратуры ьа1 ревателя.

Установка работает следующим образом.

На столе гидравлического пресса выталкивающий цилиндрический орган 5 установки соединяется со IJJTOKOM пресса. Посредством резьбового соединен)1я 22 и пружин 21 производится регулировка по высоте в зависимости от размера формы 2 положения поддерживающей 7 и направляющей б плит, а с ними и материального цилиндра 4. Плита 6 одновременно направляет перемещение материального цилиндра 4 и исключает его от перекосов при движении вниз и обратно по стойкам 3.

В начале работы штоком гидроцилиндра выталкивающий цилиндрический орган 5 опускают до упора конической запорной фаски 12 в седло материального цилиндра 4 (фиг. I). При этом перекрывается вход в материальный цилиндр 4 и исключается преждевременное поступление в него термореактивного компаунда из смесителя. Одновременно с опусканием выталкивающего цилиндрического органа 5 происходит нажатие жесткой пластины 30 на плунжер 29, который надавливает на находящийся во втулке 27 смазочный материал и впрыскивает его между материальным цилиндром 4 и выталкивающим цилиндрическим органом 5, смазывая их трущиеся поверхности. В качестве смазочного материала можно использовать связующее термореактив- . ного компаунда, к примеру эпоксидную смолу, или составляющий смазочный ингредиент композиционного полимерного материала, к примеру солидол, глицерин и др.

Включается система обогрева установки и настраивается на необходимый температурный режим в зависимости от температуры плавления связующего и отвердителя. Система обогрева может не включаться при переработке композиционных материалов на ос нове связующих с молекулярной массой 450 и ниже, а также отвердителей холодного отверждения.

В начальный момент при включении установки в электрическую сеть переменного тока напряжение питания подается через тиристорный коммутатор 37 на основные то- коподводящие электроды 35 токопроводяще- го стеклоэмалевого покрытия с металлическим наполнителем, при этом последовательно соединенные резистивные покрытия 32 и 33 имеют наименьщую одинаковую температуру, что соответствует также минимальному сигналу AV в измерительной диагонали моста, образованного покрытиями 32 и 33 и двумя резисторами - постоянным 43 и переменным 44, обеспечивающими балансировку моста в холодном состоянии токопроводящего стеклоэмалевого покрытия с металлическим наполнителем. По мере его разогрева сопротивление покрытий 32 и 33 изменяется неравномерно, так как они выполнены с различными TKG ло знаку и абсолютной величине, что приводит к нарастанию сигнала AV в измерительной диагонали моста 32-33-43-44, который через транзисторный усилитель 42 и диод 41 поступает на обмотку 40 электромагнитного реле, параллельно которой подключена электрическая емкость 40. Когда в измерительной диагонали моста 32-33-43-44 сигнал достигнет величины, достаточной для срабатывания электромагнитного реле, происходит замыкание его контакта 38, который

О закрывает тиристорный коммутатор 37 и тем самым прекращает подачу электрической энергии на пленочный электронагреватель. Замыкающий контакт 38 находится в замкнутом состоянии до тех пор, пока электри5 ческая емкость 40 не разрядится на обмотку электромагнитного реле до значения напряжения возврата электромагнитного реле в исходное положение. При этом контакт 38 размыкается, и электрическая энергия снова поступает через тиристорный коммутатор 37

С на резистивные токопроводящие полосы материального цилиндра 4 и конического загрузочного корпуса 8. При достижении заданной температуры на поверхностях материального цилиндра 4 и корпуса 8 время цикла срабатывания и возврата в исходное положение электромагнитного реле достигает минимального значения, что соответствует также минимальному времени нахождения электромагнитного реле в исходном состоянии, а токопроводящего стеклоэмалевого поQ крытия с металлическим наполнителем под напряжением.

С включением обогрева составляющие смеси и компоненты компаунда, к примеру эпоксидная смола с пластификатором, от5

5

вердителем и наполнителями порошкообразными и волокнистыми, подаются через загрузочное окно 25 в крыщке 23 смесите-, ля. Включается вращение шнека 9. При этом лопасти 11, установленные под углом 20- 45° к горизонтальной плоскости закреп0 ленные по-высоте со сдвигом на шаг витков 10 щнека 9, разбивают массу и подают ее к виткам 10 шнека 9, предотвращая этим зависание компонентов в верхней части корпуса 8. Шнек 9 захватывает витками 10 компоненты, перемещает

5 вниз и уплотняет массу. Установка лопастей И под углом меньше 20° подбивает компоненты компаунда вверх без сдвига вниз при углах больше 45° лопасти 11 не опускают компоненты (особенно волокнистые) к виткам 10 шнека 9, а вращают в загру зочной зоне корпуса 8, отбрасывая от центр.а к периферии частей 15 и 16. Закрепление лопастей II со сдвигом по высоте на шаг витков 10 шнека 9 создает разбивание массы в разных плоскостях и улучшает

5 процесс смешивания компонентов и подачи их к виткам 10 шнека 9: Так как выход из смесителя закрыт выталкивающим цилиндрическим органом 5, то масса, достигнув

пина корпуса 8, вынужлеиа слоем двигаться Ешсрх но стоикам его частей 1Г) и Ifi. Контактируя при этом с обпгреинемой стенкой, компау)гл умеличивает сною жидко- гекучесть за счет снижения ()сти связующего, к примеру эпоксидной смолы с молекулярной массой более 450. и плавления порошкообразного отвердителя.

В верхней части смесителя поднявшаяся вдоль стенок корпуса 8 -масса захватывается лопастями i 1 и повторно подается к-виткам 10 н1нека 9, который повторяет уплотнение, переме1пивание и ritpe- мепшние массы. При этом в материале происходят деформяции в радиальном и продольном направлениях,-суммарная величина которых и определяет эффективность перемешивания.

Гомогенность компаунда достигается за 3-5 прохода массы сверху вниз и обратно, контролируется через смотровое окно 20 и регулируется продолжительностью вращения шнека 9 и закрытия выталкивающим органом 5 входа в материальный ци1 1индр 4.

В процессе перемепжвания подключением вакуум насоса к штуцеру 24 из массы удаляются остатки летучих веществ и воздуха (остаточное давление 1.10, Па). С получением гомогенной смеси выталкиваюн1.ий цилиндрический орган 5.,гюднимается вверх, открывая этим вход компаунду в материальный цилиндр 4. Одновременно с выталкивающим органом 5 вверх поднимается плунжер 29, отсасывая смазочный, материал между выталкивающим органом 5 и материальным цилиндром 4.

Материальный цилиндр 4 быстро заполняется подготовленным к литью компаундом. Этому способствует более низкое ос1аточное давление в материальном цилиндре 4, создаваемое при подъе.ме-цилиндрического органа 5, чем над массой в коническом загрузочном корпусе 8. Контроль заполнения материального цилиндра 4 компаундом производится по смотровому стеклу 20 и фиксируется окончанием опускания массы смесительным шнеком 9. После этого выключается привод uiHeKa 9 и включается ход штока гидропресса (не показан) вниз, осуществляющий нажатие на выталкивающий цилиндрический орган 5 и плунжер 29, перемещая их вниз. Вначале ко мпаунд в материальном цилиндре 4 сжимается, но не выдав ливается из него, так как тарельчатый пружинный клапан 3 отрегулирован гайкой- 14 на давление прогибания, превышающее упругость пружин 21. Поэтому нажатие штока гидропресса передается через выталкиваюгций цилиндрический орган 5 на весь смеситель, который, сжимая пружины 21, перемешается по стойкам 3 вниз до упора гайки-соп.;|а 14 в литниковое отверстие формы 2. При да.пьнейшем ходе штока гидроцили 1дра ВЫТУЛКИВМЮШИЙ цилиндрический орг ан Г) надавливает компаундом на таре.пьчагый пружин|-{ь Й клапан 13, прогибает его и выдавливаег ком- позицио пп;п 1 1К1Лим(риый материал из материального цилиндра 4 п форму 2. Плунжерная пара 2Г) от)егулирована так, что в1ф1)К:кивани« смазочного материала осуществляется при входе выталкивающего цилиндрического органа 5 в материальный цилиндр 4. Нижнее и верхнее положения

0 выталкивающего органа 5 фиксируются автоматически. С окончанием опускания вытал- киваюп1его органа 5 включается обратный его ход, смеситель пружинами 21 возвращается в верхнее исходное положение и цикл работы установки повторяется.

По окончании работы установка очишает- ся от остатков компаунда. Для этого через загрузочное окно 25 заливается вовнутрь установки моюгцая жидкость, например ацетон, включается нщек 9, а затем выталкиваQ теле.м при снятом тарельчатом клапане 13 остатки материала удаляются в подставлен- нуго под материальный цилиндр 4 емкость. В случае получения внутри установки пробок она легко и с малыми затратами времени разбирается. Ь5аличие сменных мате5 риальных цилиндров и выталкивающих органов, а также возможность регулирования по высоте расширяют технологические возможности установки. Этому способствует возможность создания большого давления на компаунд при выдавливании его из мате0 риального цилиндра. Впрыскивание смазочного материала снижает износ трущихся поверхностей, в особенности при использовании компаундов, содержащих в качестве наполнителей кварц, асбест, порошок металлов. Этим увеличивается ресурс работы деталей

5 установки.

Использование пленочного нагревателя в установке упрощает ее конструкцию и снижает металлоемкость, повышает точность под- о держания температурных режи.мов компаук- дов, по сравнению с систе.мами обогрева паром, водой и спиральными электронагревателями снижает затраты тепловой энергии. Использование установки обеспечивает удешевление процесса производства высоко- 5 наполненного компаунда на 25-30%, повышение качества смешивания смеси и улучшение физико-механических показателей от,- ливаемых де7алей, повышение ресурса установки при малых габаритах и высокой производительности. 0

Формула изобретения

55

I. Установка для приготовлеЕшя и литьк полимерных материалов, содержащая вертикально расположенный материальный цилиндр, конический загрузочный корпус, смесительный шнек с й1ттовыми витками, свя занный с приводом вращения, выталкивя 1ЦИЙ цилиндрический орган, размещенный в смесительном шнеке и материальном цилиндре с возможностью осеп ого перемещения относительно вертикальной оси, направляю- шую и поддерживающую плиты, отличающаяся тем, что. с целью интенсификации процесса смешивания эпоксидных компаундов и уменьшения скапливания компонентов в верхней части загрузочного корпуса, смесительный шнек в зоне загрузки снабжен лопастями, закрепленными под уг- лом в пределах от 20 до 45° к горизонтальной плоскости и со сдвигом по высоте на шаг витков шнека, а выталкивающий цилиндрический орган выполнен в виде двух цилиндров разного диаметра с конической запорной фаской в месте перехода для кон- тактирования с седлом, которое выполнено в верхней части материального цилиндра, снабженного в нижней части тарельчатым пружинным клапаном со средством регулирования его упругости.

2. Установка по п. 1, отличающаяся тем, что, с целью расширения технологических возможностей литья компаунда в формы разных размеров, поддерживающая плита подпружинена относительно направляющей пли- ты, установленной с возможностью изменеI

23 за гч

26 I/ /

.|.. 1 I tjT

ПИЯ высоты между ними посредством резьбовых соединений.

3.Установка по п. 1. отличающаяся тем, что, с ие;1ью пок ипения ресурса ма- териа.мьного цилиндра и выталкивающего nилиllдpичecк()lч органа, она снабжена плунжерной нарой для впрыскивания смазочного материала между материальным цилиндром и выталкивающим цилиндрическим органом.

4.Установка по п. 1, отличающаяся тем, что снабжена пленочным электронагревателем, расположенным по наружной поверхности конического загрузочного корпуса и материального цилиндра и состоящим из двух последовательно соединенных резис- тивпых покрытий с различными температурными коэффициентами по знаку и абсолютной величине, соединенных с сетью переменного тока через коммутатор, управляемый контактом электромагнитного реле, обмотка которого имеет параллельно подключенную электрическую емкость и через диод включена на выход усилителя, вход которого соединен с общими точками двух различных термозависимых резистивных покрытий электронагревателя и параллельно им подключенных двух последовательно соединенных резисторов.

бидА

дО

25

24.

23

Фи.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный смеситель | 1980 |

|

SU946634A1 |

| Шнековый пластикатор-дозатор для переработки термореактивных материалов | 1982 |

|

SU1052394A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1983 |

|

SU1127776A1 |

| Смеситель для приготовления поризованной бетонной смеси | 1985 |

|

SU1308600A1 |

| Шнековый пластикатор для переработки термореактивных материалов | 1988 |

|

SU1578003A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1512787A1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ СОСТАВОВ | 1998 |

|

RU2158722C2 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

| Тестомесильная машина | 1990 |

|

SU1706505A1 |

Изобретение относится к установкам для приготовления эпоксидных компаундов и переработки их в изделия литьем под давлением. Цель изобретения состоит в сификации смешивания эпоксидных компаундов и уменьшении скапливания компонентов в верхней acти загрузочного бункера. Установка содержит материальный цилиндр, конический Загрузочный корпус, смесительный шнек. В смесительном шнеКе с возможностью осевого перемещения установлен выталкивающий цилиндрический орган. В зоне загрузки смесительный щнек выполнен с лопастями, закрепленными под углом в пределах от 20 до 45° и со сдвигом по высоте на шаг витков шнека. Материальный цилиндр в нижней части снабжен тарельчатым пружинным клапаном. В установке смонтирована плунжерная пара для впрыскивания смазки между материальным цилиндром и выталкивающим органом. На наружной поверхности конического загрузочного корпуса и материального цилиндра установлен пленочный электронагреватель. Он состоит из двух последовательно соединен- резистивных покрытий. Покрытия имеют различные по знаку температурные коэффициенты. Покрытия подключены в сеть через коммутатор, управляемый электромагнитным реле. При работе установки включается система обогрева, составляющие компоненты смеси подаются на смесительный шнек. Лопасти шнека разбивают массу, перемещают ее вниз и уплотняют. Вход в материальный цилиндр перекрывается, поэтому масса циркулирует в загрузочном корпусе до полного смешивания. С получением смеси выталкивающий цилиндрический орган поднимается и освобождает проход компаунду в материальный цилиндр. Выталкивающий цилиндрический орган надавливает компаундом на тарельчатый пружинный клапан. Клапан прогибается, а смесь выдавливается в форму. 3 з.п. ф-лы, 5 ил. (D О ел со с:) ю 4:

Риъ.Ъ

игЧ

55

| Демин Е | |||

| Н | |||

| Конструирование пресс- форм для пластических материалов | |||

| Л.: Лен- издат, 1960, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-11-23—Публикация

1986-07-14—Подача