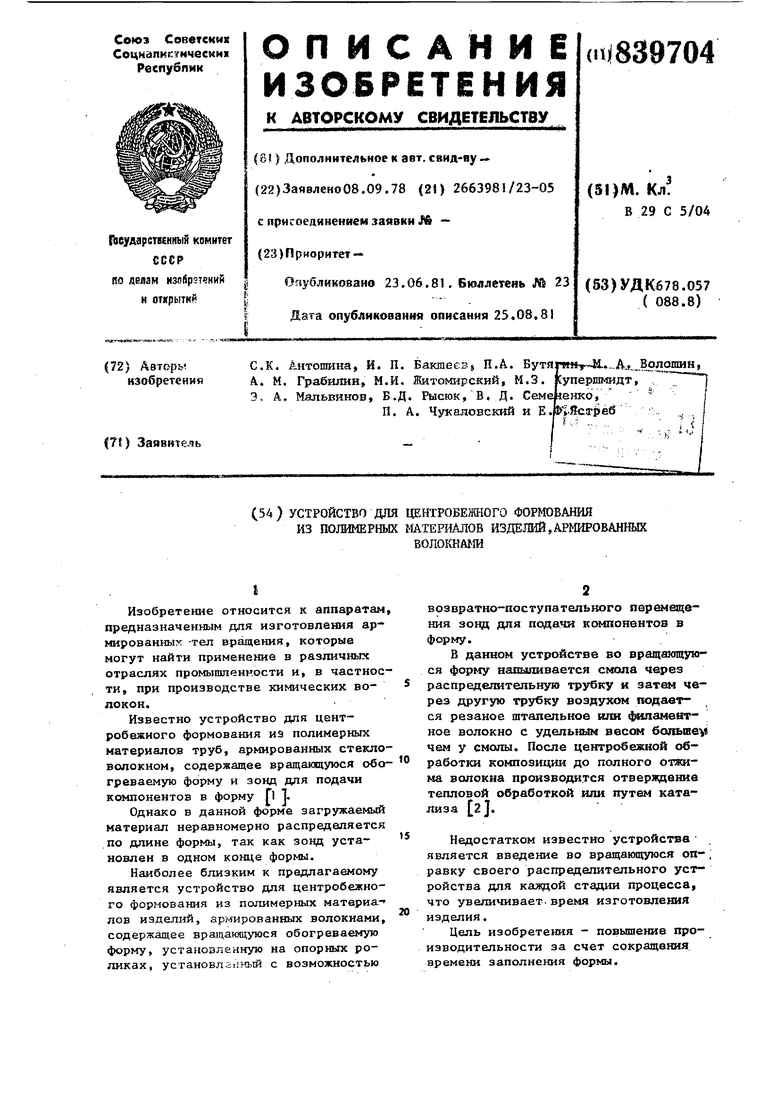

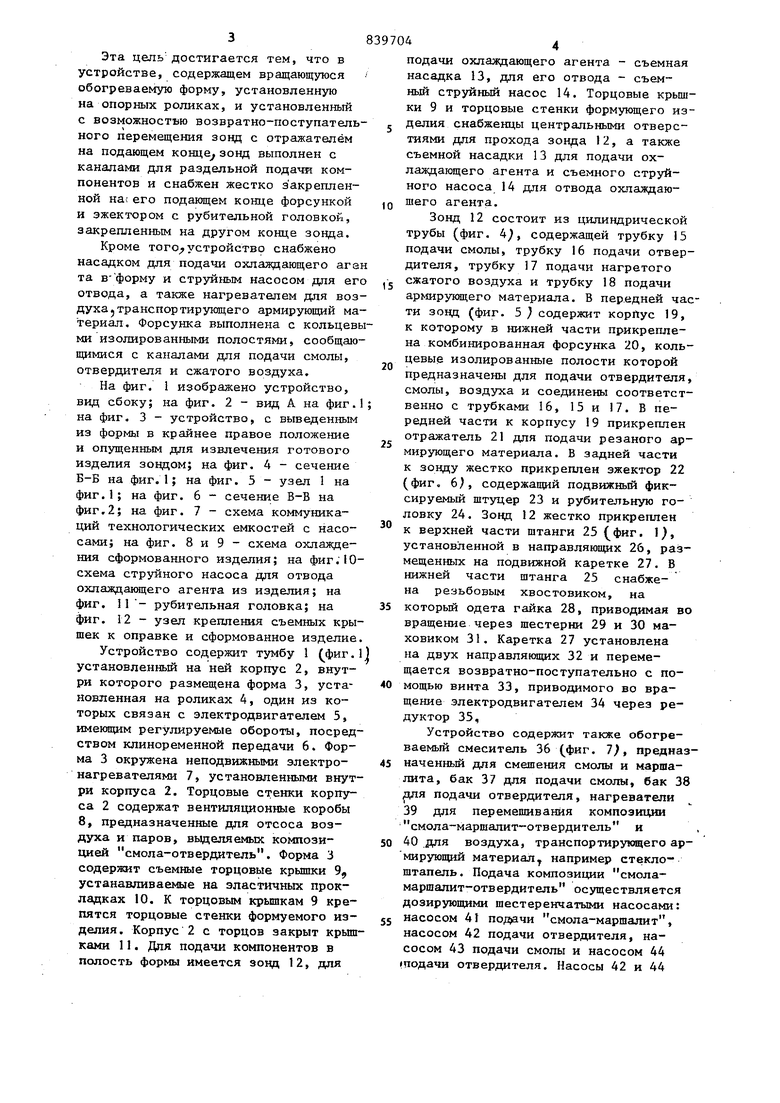

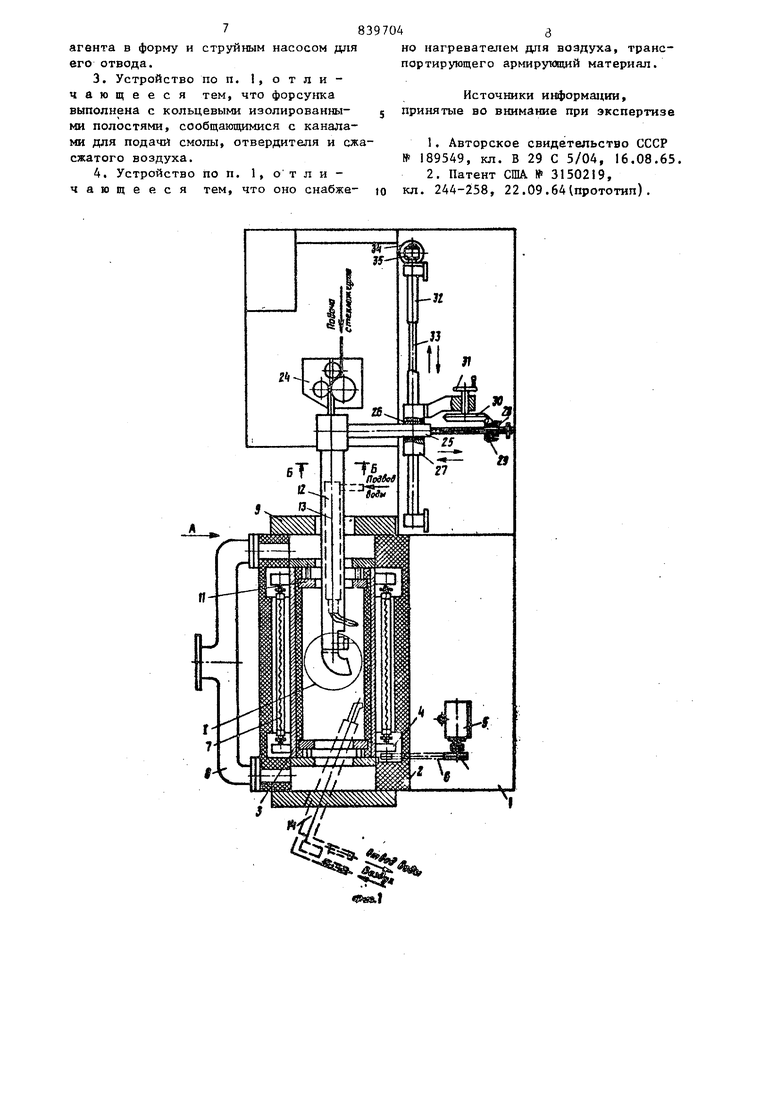

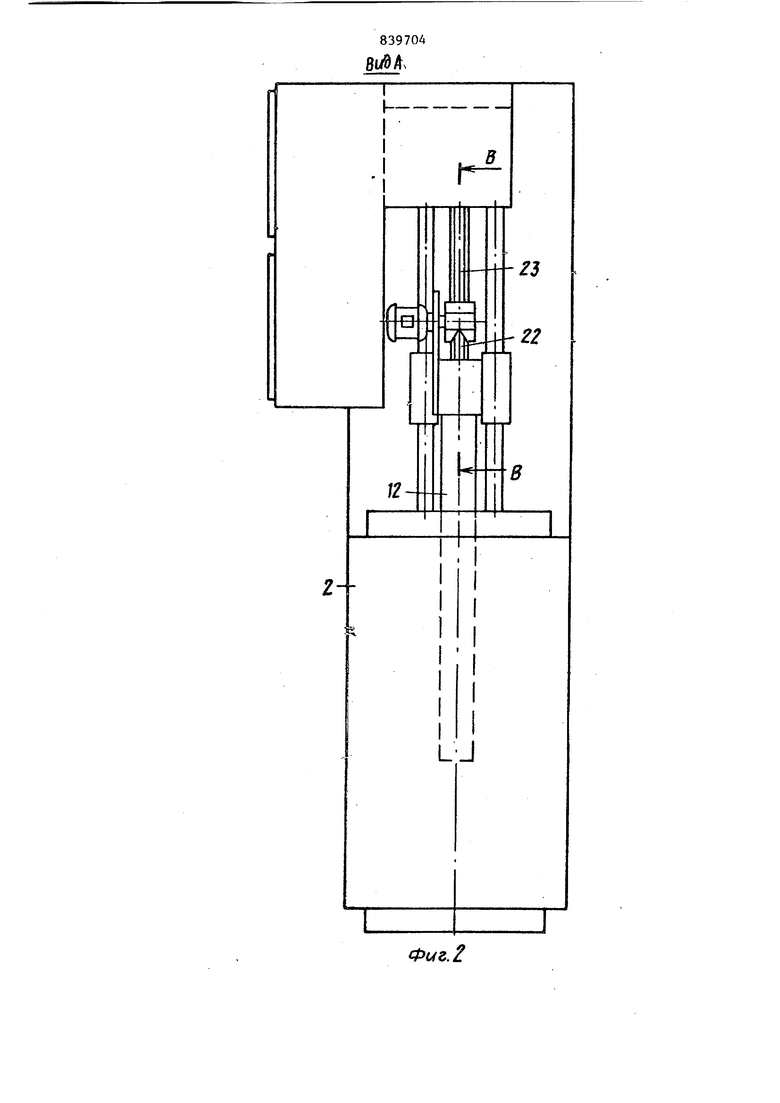

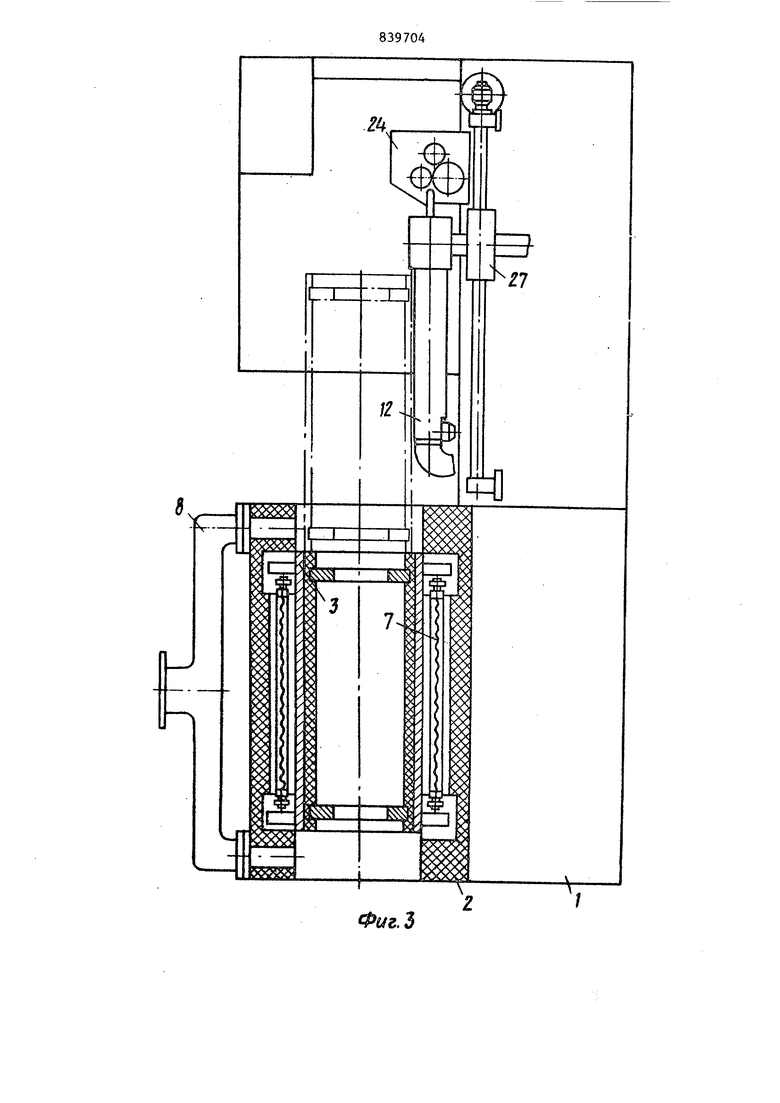

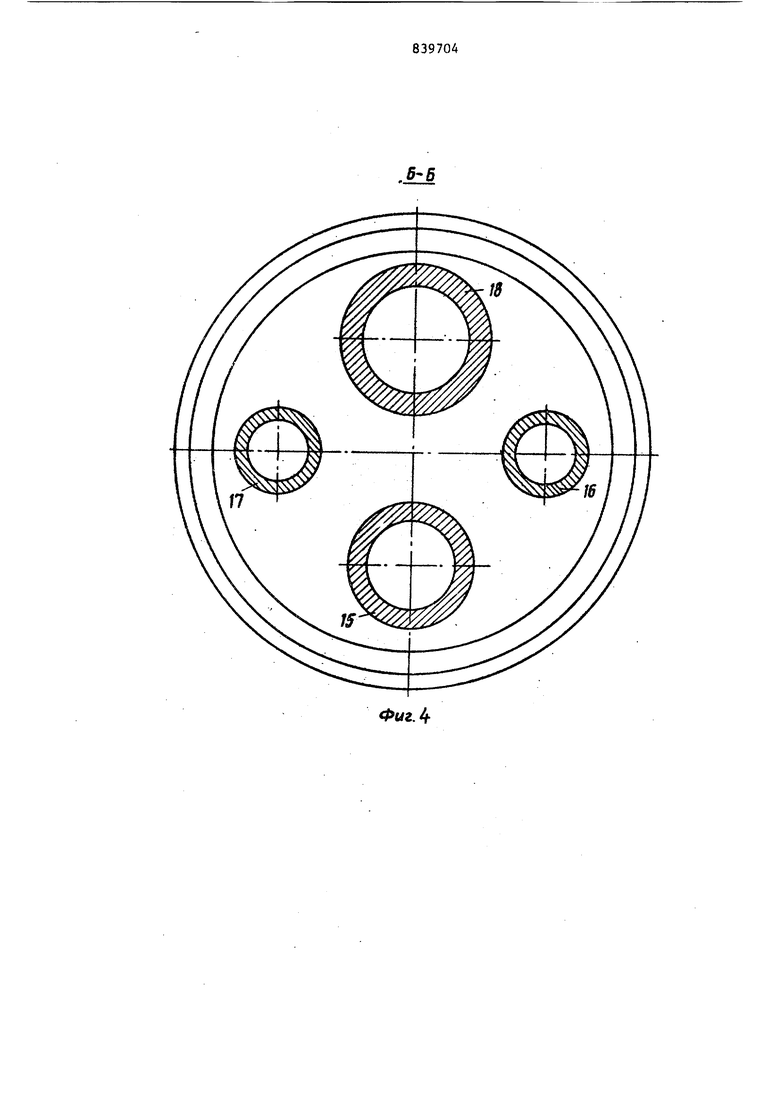

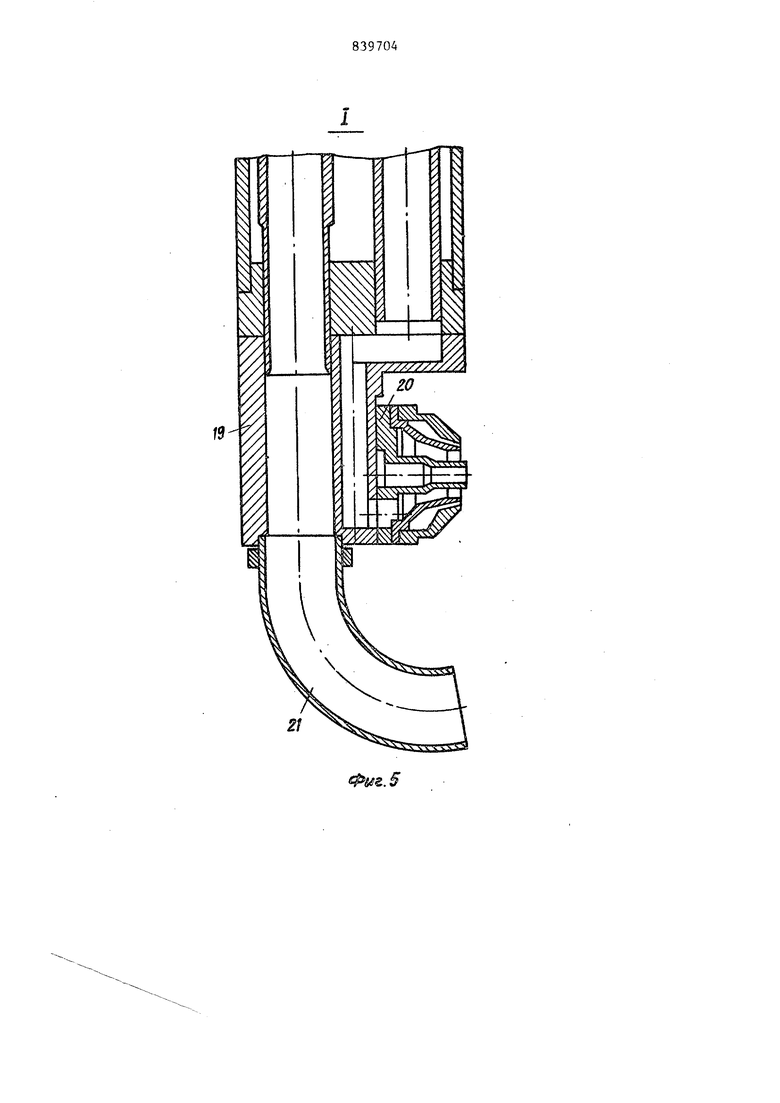

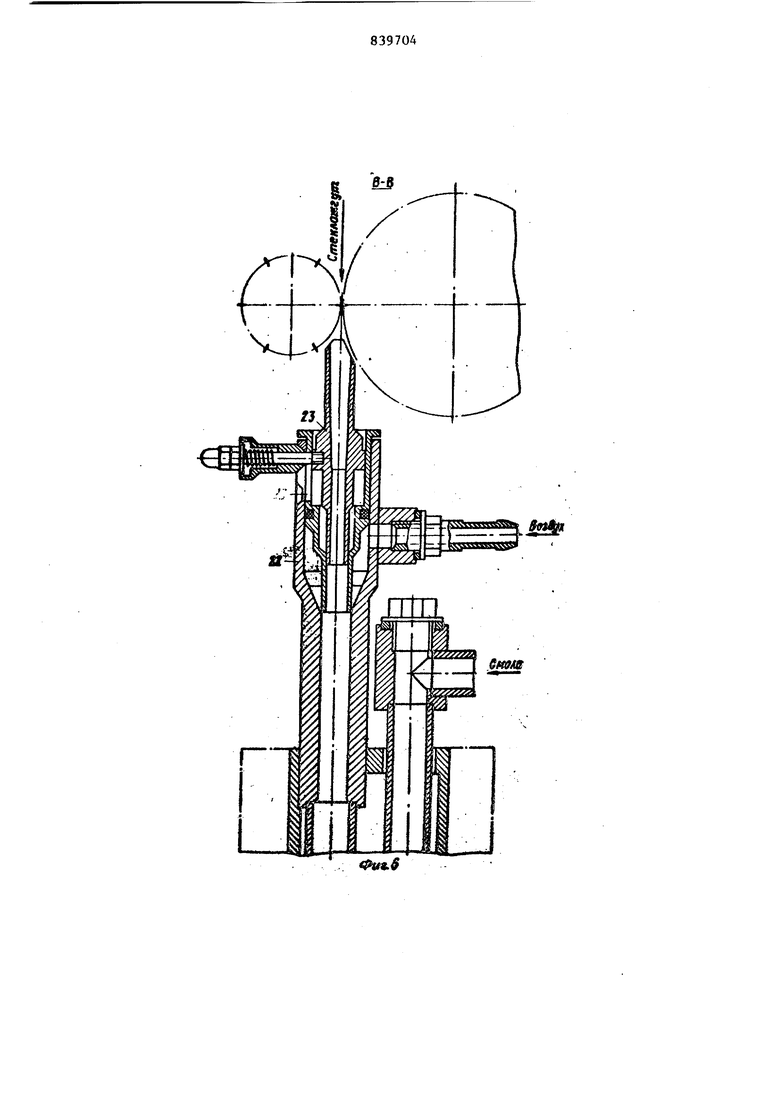

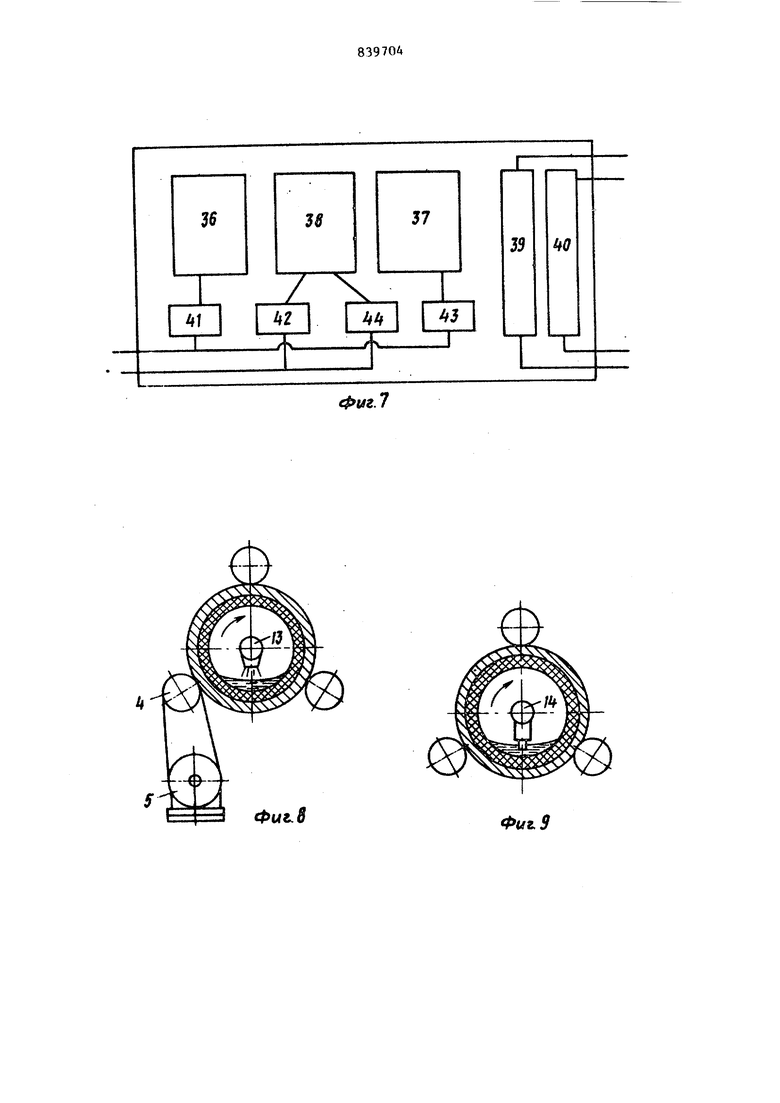

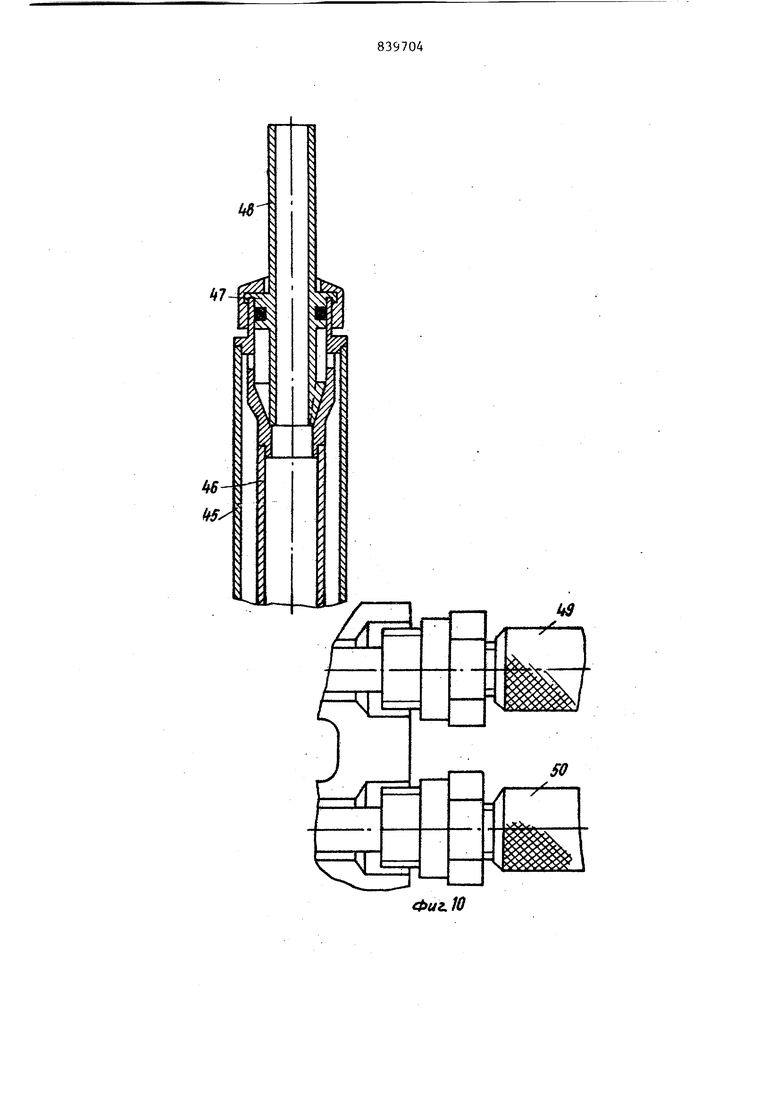

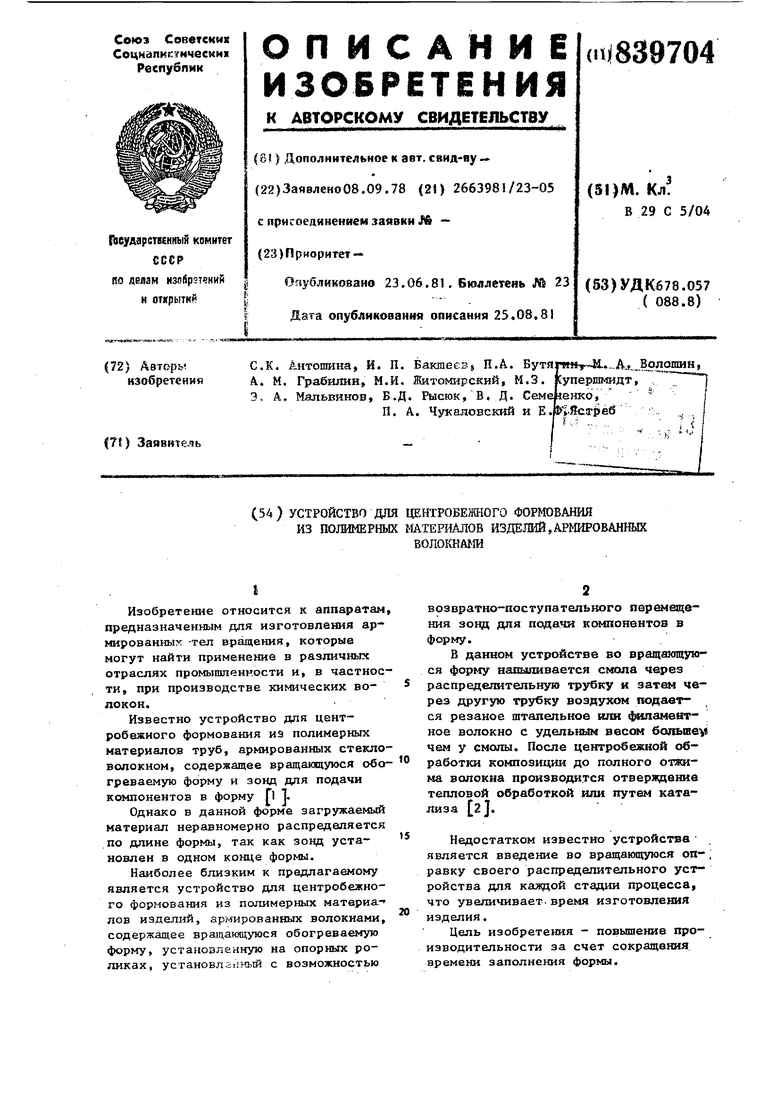

Изобретение относится к аппаратам предназначенным для изготовления армированных -тел вращения, которые могут найти применение в различных отраслях промышленности и, в частнос ти, при производстве химических волокон. Известно устройство для центробежного формования иэ полимерных материалов труб, армированных стекло волокном, содержащее вращающуюся обо греваемую форму и зонд для подачи кс«мпонентов в форму П 1. Однако в данной форме загружаемый материал неравномерно распределяется по длине формы, так как зонд установлен в одном конце формы. Наиболее близким к предлагаемому является устройство для центробежного формования из полимерных матеркалов изделий, ар1чированных волокнами, содержащее вршдающуюся обогреваемую форму, установленную на опорных роликах, установлгигазтй с возможностью возвратно-поступательного перемещения 301Щ для подачи ксжпонентов в форму. В данном устройстве во вращающуюся форму напыливается смола через распреде;штельную трубку и эати через другую воздухом подается резаное штапельное шта шамвнтное волокно с уделышм весом большеу чем у смолы. После центробежной обработки композиции до полного отжима волокна производится отверждение тепловой обработкой или путем катализа 2. Недостатком известно устройства является введение во вращающуюся оп- ; равку своего распределительного устройства дпя калдой стадии процесса, что увеличивает.время изготовления изделия. Цель изобретения - повышение производительности за счет сокращения времени заполнения формы. Эта цельдостигается тем, что в устройстве, содержащем вращающуюся обогреваемую форму, установленную на опорных роликах, и установленный с возможностью возвратно-поступатель ного перемещения зонд с отражателем на подающем конце зонд выполнен с каналами для раздельной подачи компонентов и снабжен жестко закрепленной на:его подающем конце форсункой и эжектором с рубительной головкой, закрепленным на другом конце зонда. Кроме того устройство снабжено насадком для подачи охлаждающего ага та Вформу и струйным насосом для ег отвода, а также нагревателем для воз духа, транспортирующего армирующий ма териал. Форсунка выполнена с кольцев ми изолированными полостями, сообщаю щимися с каналами для подачи смолы, отвердителя и сжатого воздуха. На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - вид А на фиг. на фиг. 3 - устройство, с выведенным из формы в крайнее правое положение и опущенным для извлечения готового изделия зондом; на фиг. 4 - сечение Б-Б на фиг.1; на фиг. 5 - узел 1 на фиг.1; на фиг. 6 - сечение В-В на фиг.2; на фиг. 7 - схема коммуникаций технологических емкостей с насосами; на фиг. 8 и 9 - схема охлаждения сформованного изделия; на фиг.10 схема струйного насоса для отвода охлаждающего агента из изделия; на фиг. П - рубительная головка; на фиг. 12 - узел крепления съемных кры шек к оправке и сформованное изделие Устройство содержит тумбу 1 (фиг. установленный на ней корпус 2, внутри которого размещена форма 3, установленная на роликах 4, один из которых связан с электродвигателем 5, имеющим регулируемые обороты, посред ством клиноременной передачи 6. Форма 3 окружена неподвижными электронагревателями 7, установленными внут ри корпуса 2. Торцовые стенки корпуса 2 содержат вентиляционные коробы 8, предназначенные для отсоса воздуха и паров, выделяемых композицией смола-отвердитель. Форма 3 содержит съемные торцовые крыщки 9, устанавливаемые на эластичных прокладках 10. К торцовым крышкам 9 крепятся торцовые стенки формуемого изделия. Корпус 2 с торцов закрыт крыш ками 11. Для подачи компонентов в полость формы имеется зонд 12, для 4 подачи охлаждающего агента - съемная насадка 13, для его отвода - съемный струйный насос 14. Торцовые крьшки 9 и торцовые стенки формующего изделия снабженцы центральными отверстиями для прохода зонда 12, а также съемной насадки 13 для подачи охлаждающего агента и съемного струйного насоса 14 для отвода охлалдаюшего агента. Зонд 12 состоит из цилиндрической трубы (фиг. 4, содержащей трубку 15 подачи смолы, трубку 16 подачи отвердителя, трубку 17 подачи нагретого сжатого воздуха и трубку 18 подачи армирукядего материала. В пер.едней части зонд (фиг. 5 ) содержит корпус 19, к которому в нижней части прикреплена комбинированная форсунка 20, кольцевые изолированные полости которой предназначены для подачи отвердителя, смолы, воздуха и соединены соответственно с трубками 16, 15 и 17. В передней части к корпусу 19 прикреплен отражатель 21 для подачи резаного армирующего материала. В задней части к зонду жестко прикреплен эжектор 22 (фиг. 6), содержащий подвижный фиксируемый штуцер 23 и рубительную головку 24. Зонд 12 жестко прикреплен к верхней части штанги 25 (фиг. 1), установленной в направляющих 26, размещенных на подвижной каретке 27. В нижней части штанга 25 снабжена резьбовым хвостовиком, на который одета гайка 28, приводимая во вращение через шестерни 29 и 30 маховиком 31. Каретка 27 установлена на двух направляющих 32 и перемещается возвратно-поступательно с помощью винта 33, приводимого во вращение электродвигателем 34 через редуктор 35, Устройство содержит также обогреваемый смеситель 36 (фиг. 7), предназначенный для смешения cMOJtti и маршалита, бак 37 для подачи смолы, бак 38 для подачи отвердителя, нагреватели 39для перемешивания композиции смола-маршалит-отвердитель и 40для воздуха, транспортирующего армирующий материал например стеклоштапель. Подача композиции смоламаршалит-отвердитель осуществляется дозирующими шестеренчатыми насосами: насосом 41 подачи смола-маршалит, насосом 42 подачи отвердителя, насосом 43 подачи смолы и насосом 44 подачи отвердителя. Насосы 42 и 44 шля подачи отвердителя работают ь разных решшах. Струйный насос 14 для подачи охлаяда лцего агента содержит две концентрические трубки 45 и 46 (фиг.10 соединенные в передней части корпусом 47, внутри которого установлено сопло 48. В задней части струйный насос 14 содержит штуцеры 49 и 50, предназначенные соответственно для подачи сжатого воздуха и отвода охлаждающего агента. Устройство работает следующим образом. К торцовьп- крышкам 9 прикрепляются торцовые стенки 51 изготавливаемо го изделия и затем торцовые крьшки 9 через эластичные прокладки 10 прикрепляются к торцам формы 3 Последня приводится во вращение через клиноременную перед.ачу 6 от электродвигателя 5. Шестеренчатые насосы 41 и 42 дозируют и раздельно подают в комбинир ванную форсунку 20 из смесителя 36 предварительно перемешанную композиц смола-маршалит, а также из бака 38 отвердитель. Сжатым воздухом .разогретым нагревателе - 39 до 60-70°С, композиция смола-маршалит-отвердитель перемешивается вне форсунки 20 и напыляется на внутренюю поверхност формы 3. При этом зонд 12 вместе с форсункой 20 совершает возвратно-пос тупательное движеьше внутри вращающейся формы 3 по ее длине. После нанесения двух-трех-миллиматрового сло предназначенного для увеличения изно состойкости наружней рабочей части изделия, насосы 41 и 42 останавливают и поднимают температуру формы 3 электронагревателем 7 до , После полимеризации поверхностного слоя включают насосы 43 и 44 и прозвиодят напыление композиции смо ла-отвердитель, при этом производят подачу жгута армирующего материала в рубительную головку 24. Сжатый воз дух, подогреваемый в нагревателе 40, подается в эжектор 22, захватывающий рубленый армирующий материал и транс портирующий его по трубке 18 к отражателю 21 откуда производится выброс армирующего материала на всю вну реннюю поверхность формы. Таким образом производится армирование издепия, например, стеклощтапелем. После формирования необходимого слоя форма 3 прогревается в течение 20-60 мин при , Затем отключают электронагреватели 7 и электродвигатель переводится на пониженные обороты С5- 10 об/мин. Через противоположные торцовые крышки 9 в форму 3 вводится насадка 13, через которую подается охлаждающий агент, и струйный насос 14 для его отвода. Сжатый воздух подается в штуцер 49 струйного насоса 14.и, пройдя между трубками 45 и 46, через сопло 48 постулат ет в трубку 45. При этом через центральное отверстие в сопле 48 охлажда ющий агент засасывается и поступает через штуцер 50 в сливную канализацию. После понижения температуры формы до 30-35 с насадка 13 и струйньй насос 14 удаляются. Маховичком 31 через шестерни 29 и 30 вращением гайки 28 штанга 25 опускается, при этом зонд 12 в нижнем положении не пряпятствует выходу сформованного изделия из формы 3. Каретка 27 занимает крайнее правое положение, при. котором зонд выходит за пределы формы 3. Поступающий в форму 3 воздух и вьщеляющиеся пары из смолы и отвердителя отсасываются через вентиляционные коробы 8. Использование предлагаемого устройства позволяет повысить производительность и автоматизировать процесс изготовления армированных изделий методом центробежного формования. Формула изобретения 1. Устройство для центробежного формования из полимерных материалов изделий, армированных волокнами, содержащее вращающуюся обогреваемую форму, установленную на опорных роликах, установленный с возможностью возвратно-поступательного перемещения зонд для подачи компонентов в форму с отражателем на подающем конце, .отличающееся тем, что, с целью повышения производительности за счет сокращения времени заполнения формы, зонд выполнен с каналами для раздельной подачи компонентов и снабжен жестко закрепленной на его подающем конце форсункой и эжектором с рубительной головкой, закрепленным на другом конце зонда. 2. Устройство по п. 1, о т л и ч чающееся тем, что оно снабжено насадком для подачи охлалздающего

агента в форму и струйным насосом для его отвода.

3.Устройство по п. 1, о т л и чающееся тем, что форсунка выполнена с кольцевыми изолированными полостями, сообщающимися с каналами для подачи смолы, отвердителя и ежсжатого воздуха.

4.Устройство По п. 1, о т л и чающееся тем, что оно снабже Ib v

но нагревателем для воздуха, транспортирующего армирующий материал.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 189549, кл. В 29 С 5/04, 16.08.65.

2.Патент США № 3150219,

кл. 244-258, 22.09.641прототип).

N

Фиг. 4

Г9

2t

Ф(.§

Фи9.9

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного формования из полимерных материалов изделий,армированных волокнами | 1982 |

|

SU1073112A1 |

| Устройство для центробежного формования из полимерных материалов изделий,армированных волокнами | 1983 |

|

SU1123863A1 |

| Устройство для центробежного формования | 1986 |

|

SU1388300A1 |

| Устройство для центробежного формования из полимерных материалов изделий,армированных волокнами | 1985 |

|

SU1353622A1 |

| Устройство для нанесения композиций на изделия | 1978 |

|

SU673322A1 |

| Устройство для изготовления фильтрэлементов из полых волокон | 1980 |

|

SU918355A1 |

| Центрифугальная прядильная кружка | 1982 |

|

SU1097723A1 |

| Устройство для контроля герметичности | 1983 |

|

SU1142740A1 |

| Устройство для сушки движущейся нити | 1988 |

|

SU1622445A1 |

| Устройство для получения трубчатого изделия из керамических материалов | 1981 |

|

SU980994A1 |

Фыг.5

Фиг, 9

Авторы

Даты

1981-06-23—Публикация

1978-09-08—Подача