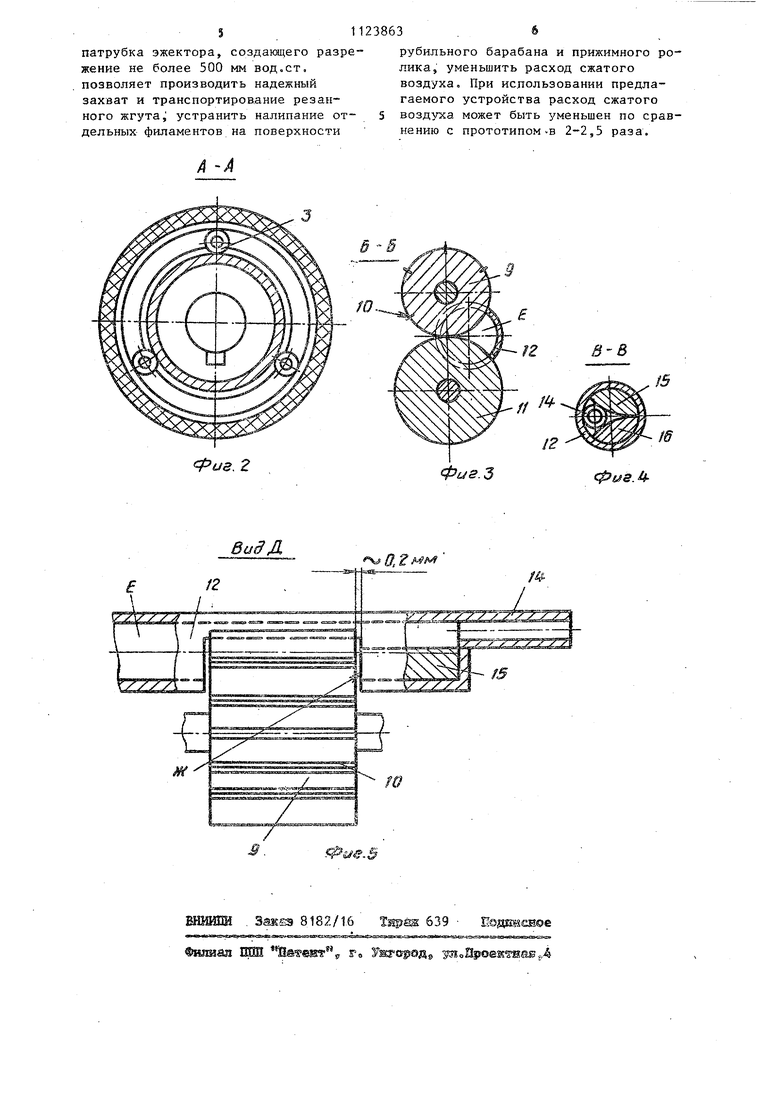

2. Устройство по п. 1, отличающееся тем, что на выходном камеры установлены вкладьши,; / конфигурация поперечных .

сечений которых соответствует конфигурации рабочих участков барабана и прижимного ролика, размещенных в камере. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного формования из полимерных материалов изделий,армированных волокнами | 1985 |

|

SU1353622A1 |

| Устройство для центробежного формования из полимерных материалов изделий,армированных волокнами | 1982 |

|

SU1073112A1 |

| Устройство для центробежного фор-МОВАНия из пОлиМЕРНыХ МАТЕРиАлОВ из-дЕлий АРМиРОВАННыХ ВОлОКНАМи | 1978 |

|

SU839704A1 |

| Устройство для центробежного формования | 1986 |

|

SU1388300A1 |

| СПОСОБ УЛУЧШЕНИЯ КОГЕЗИОННОЙ СПОСОБНОСТИ ФИЛАМЕНТОВ РУБЛЕНОГО АРАМИДНОГО ВОЛОКНА | 2006 |

|

RU2389604C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПНЕВМОПЕРЕПУТАННОГО УГЛЕВОЛОКНА | 2013 |

|

RU2512779C1 |

| Устройство для изготовления полимерных гранул, армированных волокнами | 2022 |

|

RU2804848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПНЕВМОПЕРЕПУТАННОГО УГЛЕВОЛОКНА | 2012 |

|

RU2506357C1 |

| Рубительная машина | 1990 |

|

SU1794659A1 |

| Установка для изготовления отделочных панелей на основе минеральных вяжущих,дисперсноармированных стекловолокном | 1984 |

|

SU1236084A1 |

1. УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗ ПОЛШ-1ЕРНЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ., АРМИРОВАННЫХ ВОЛОКНАМИ, содержащее обогреваемую форму, установленную на опорных роликах, возвратно-поступательно перемещанщийся многоканальный зонд для подачи ко1 онентов с форсункой на подакщем конце и с закрепленной на другом конце рубительной головкой, включающей барабан с ножаьш и контактируииций с ним прижимной ролик, отличающееся тем, что, с целью повышения надежности работы устройства за счет гарантированного захвата рубленного волокна с барабана, оно снабжено камерой для подачи сжатого воздуха, выходной конец которой расположен соосно с каналом зонда для подачи волокна, а на боковой поверхности камеры выполнен вырез для ::ахода рабочих участков барабана.

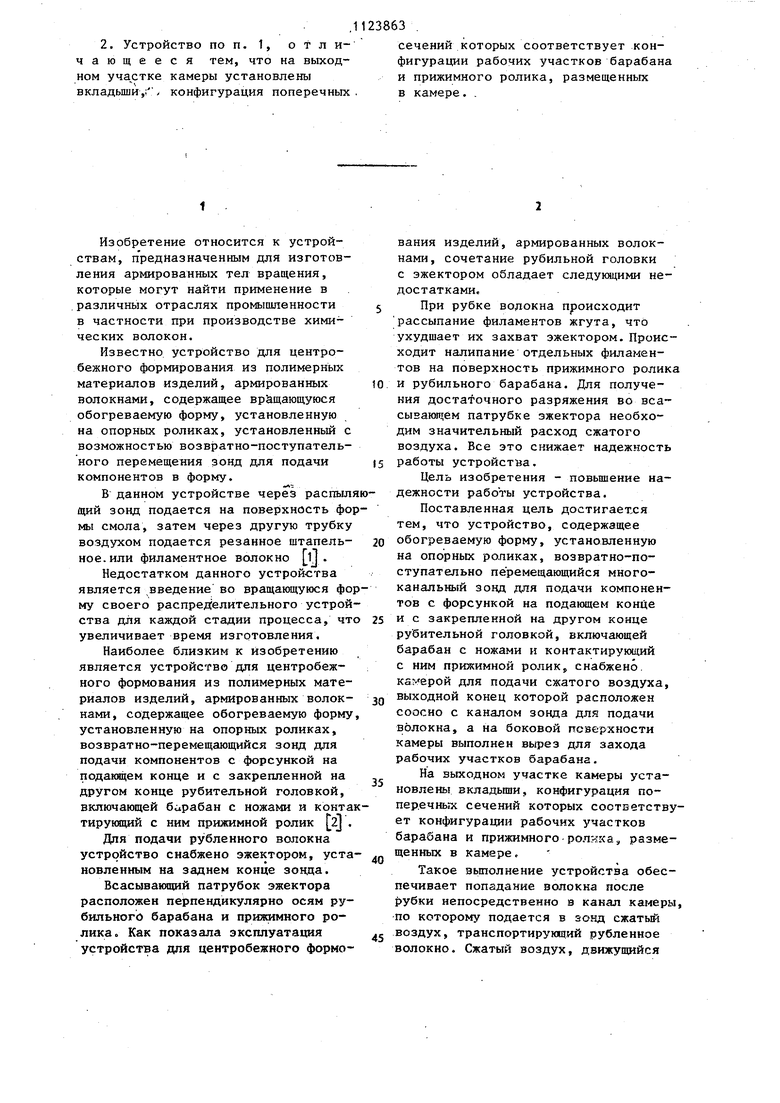

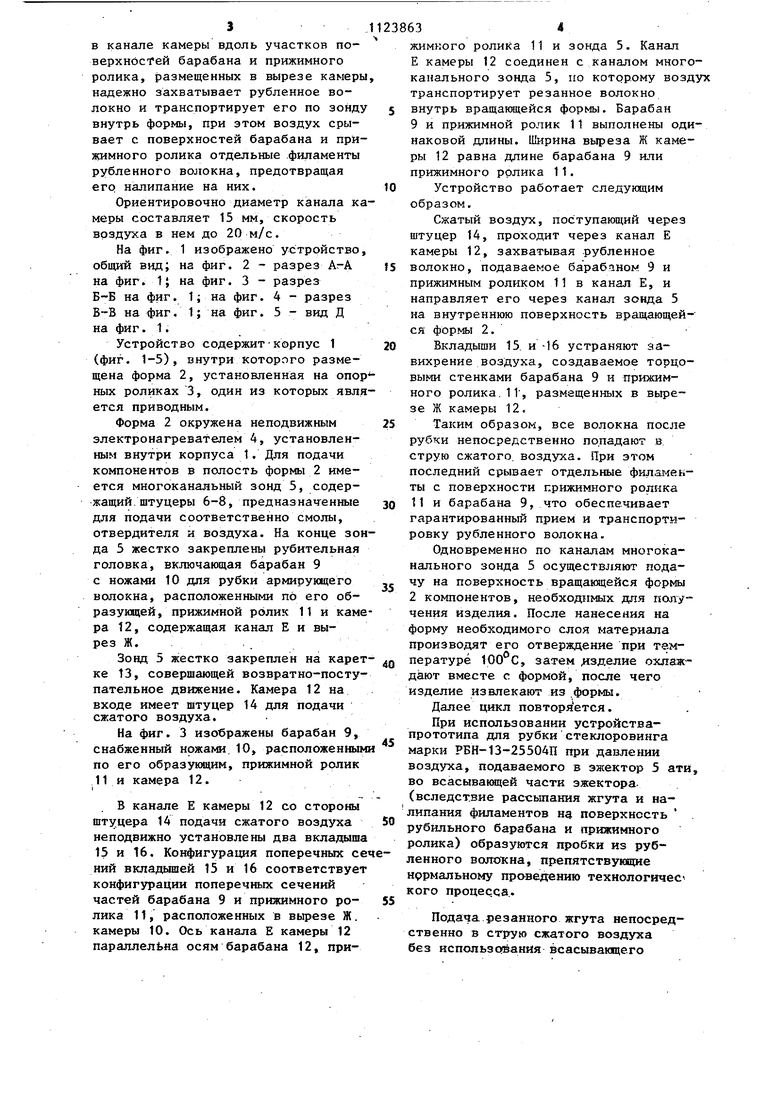

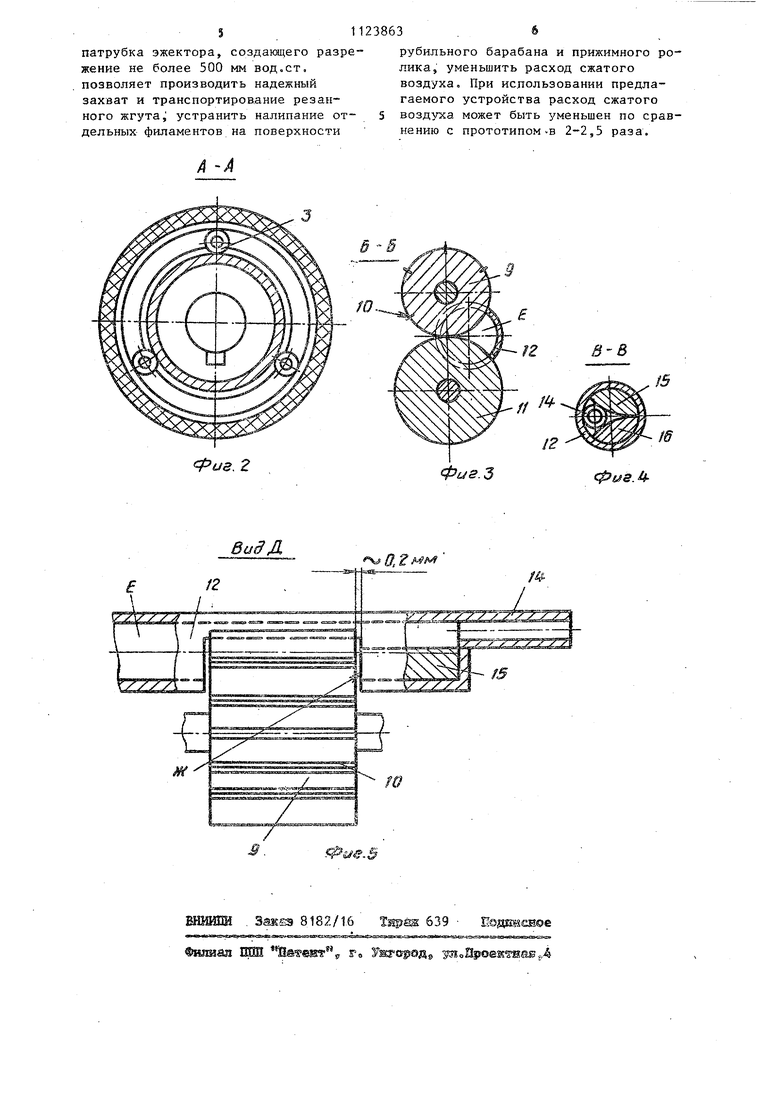

Изобретение относится к устройствам, предназначенным для изготовления армированных тел вращения, которые могут найти применение в различных отраслях промышленности в частности при производстве химических волокон. Известно устройство для центробежного формирования из полимерных материалов изделий, армированных волокнами, содержащее вр&щающуюся обогреваемую форму, установленную на опорных роликах, установленный с возможностью возвратно-поступательного перемещения зонд для подачи компонентов в форму. В данном устройстве через распыл щий зонд подается на поверхность фо мы смола, затем через другую трубку воздухом подается резанное штапелькое. или филаментное волокно 1J . Недостатком данного устройства является введение во вращающуюся фо му своего распределительного устрой ства для каждой стадии процесса, чт увеличивает время изготовления. Наиболее близким к изобретению является устройстве для центробежного формования из полимерных материалов изделий, армированных волокнами, содержащее обогреваемую форму установленную на опорных роликах, возвратно-перемещающийся зонд для подачи компонентов с форсункой на подакнцем конце и с закрепленной на другом конце рубительной головкой, включающей барабан с ножами и конта тируниций с ним прижимной ролик 2J Для подачи рубленного волокна устройство снабжено эжектором, уста новленным на заднем конце зовда. Всасывающий патрубок эжектора расположен перпендикулярно осям рубильного барабана и прияотмного ролика. Как показала эксплуатация устройства для центробежного формо вания изделий, армированных волокнами, сочетание рубильной головки с эжектором обладает следукщими недостатками. При рубке волокна происходит рассыпание филаментов жгута, что ухудшает их захват эжектором. Происходит налипание отдельных филаментов на поверхность прижимного ролика и рубильного барабана. Для получения дocтafoчнoгo разряжения во всасывающем патрубке эжектора необходим значительный расход сжатого воздуха. Все это снижает надежность работы устройства. Цель изобретения - повьш1ение надежности работы устройства. Поставленная цель достигает,ся тем, что устройство, содержащее обогреваемую форму, установленную на опорных роликах, возвратно-поступательно перемещающийся многоканальнь й зонд для подачи компонентов с форсункой на подающем конце и с закрепленной на другом конце рубительной головкой, включающей барабан с ножами и контактирукядий с ним прижимной ролик, снабжено камерой для подачи сжатого воздуха, выходной конец которой расположен соосно с каналом зонда для подачи волокна, а на боковой поверхности камеры выполнен вырез для захода рабочих участков барабана. На выходном участке камеры установлены вкладыши, конфигурация поперечных сечений которых соответствует конфигурации рабочих участков барабана и прижимного роллка, размещенных в камере. Такое выполнение устройства обеспечивает попадание волокна после рубки непосредственно в канал камеры, по которому подается в зонд сжатьй воздух, транспортирующий рубленное волокно. Сжатый воздух, движущийся в канале камеры вдоль участков поверхнсэстей барабана и прижимного ролика, размещенных в вырезе камер надежно захватывает рубленное волокно и транспортирует его по зонд внутрь формы, при этом воздух срывает с поверхностей барабана и прй Я5ИМНОГО ролика отдельные .филаменты рубленного волокна, предотвращая его налипание на них. Ориентировочно диаметр канала к меры составляет 15 мм, скорость врздз а в нем до 20 м/с. На фиг. 1 изображено устройство общий вид; на фиг. 2 - разрез Аг-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез Б-В на фиг, 1; на фиг. 5 - вид Д на фиг. 1. Устройство содержит - корпус 1 (фиг. 1-5), внутри которого размещена форма 2, установленная на опо ных роликах 3, один из которых явл ется приводным. Форма 2 окружена неподвижным электронагревателем 4, установленным внутри корпуса 1. Для подачи компонентов в полость формы 2 имеется многоканальный зонд 5, содержащий, штуцеры 6-8, предназначенные для подачи соответственно смолы, отвердителя и воздуха. На конце зо да 5 жестко закреплены рубительная головка, включающая барабан 9 с ножами 10 для рубки армирующего волокна, расположенными по его образующей, прижимной ролик 11 и кам ра 12, содержащая канал Е и вырез Ж. Зонд 5 жестко закреплен на каре ке 13, совершающей возвратно-посту пательное движение. Камера 12 на входе имеет штуцер 14 для подачи сжатого воздуха. На фиг. 3 изображены барабан 9, снабженный ножами. 10, расположенны по его образующим, прижимной ролик 11 и камера 12. В канале Е камеры 12 со стороны щтуцера 14 подачи сжатого воздуха неподвижно установлены два вкладыш 15 и 16. Конфигурация поперечных с ний вкладашей 15 и 16 соответствуе конфигурации поперечных сечений частей барабана 9 и прижимного ролика 11, расположенных в вырезе Ж. камеры 10. Ось канала Е камеры 12 параллельна осям барабана 12, прижимкого ролика 11 и зонда 5. Канал Е камеры 12 соединен с каналом многоканального зонда 5, по которому воздух транспортирует резанное волокно внутрь вращающейся формы. Барабан 9 и прижимной ролик 11 выполнены одинаковой длины. Ширина выреза Ж камеры 12 равна длине барабана 9 или прижимного ролика 11. Устройство работает следующим образом. Сжатый воздух, поступающий через штуцер 14, проходит через канал Е камеры 12, захватывая рубленное волокно, подаваемое барабаном 9 и прижимным роликом 11 в канал Е, и направляет его через канал зонда 5 на внутреннюю поверхность вращающейся формы 2. Вкладыши 15. и -16 устраняют завихрение воздуха, создаваемое торцовыми стенками барабана 9 и прижимного ролика.IV, размещенных в вырезе Ж камеры 12. Таким образом, все волокна после рубки непосредственно по.падают в струю сжатого, воздуха. При этом последний срывает отдельные фидамеьты с поверхности прижимного ролика 11 и барабана 9, что обеспечивает гарантированный прием и транспортировку рубленного волокна. Одновременно по каналам многоканального зонда 5 осуществляют подачу на поверхность вращающейся формы 2 компонентов, необходимых для получения изделия. После нанесения на форму необходимого слоя материала производят его отверждение при температуре 100 С, затем дзделие охлаждают вместе с формой, после чего изделие извлекают из .формы. Далее цикл повторяется. При использовании устройствапрототипа для рубки стеклоровинга марки РБН-13-25504П при давлении воздуха, подаваемого в эжектор 5 атй, во всасывающей части эжектора, (вследствие рассьшания жгута и налипания филаментов на поверхность рубильного барабана и прижимного ролика) образуются пробки из рубленного волокна, препятствующие нррмальному праведению тexнoлoгичec кого процес.са.. Подача резанного жгута непосредственно в струю сжатого воздуха без использования йсасывакщего

патрубка эжектора, создащего разрежение не более 500 мм вод.ст. позволяет производить надежный захват и транспортирование резанного жгутаj устранить налипание от- S

дельных филаментов на поверхности

рубильного барабана и прижимного ролика, уменьшить расход сжатого воздуха. При использовании предлагаемого устройства расход сжатого

нению с прототипомvB 2-2,5 раза. воздуха может быть уменьшен по сравВидЛ

12

/ .

ZE-Z-Z

t

т

/

. X / f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3150219, кл | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для центробежного фор-МОВАНия из пОлиМЕРНыХ МАТЕРиАлОВ из-дЕлий АРМиРОВАННыХ ВОлОКНАМи | 1978 |

|

SU839704A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-11-15—Публикация

1983-05-23—Подача