(54) ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

ми загрузки и вьвдавливания, шнек выполненный с расположенной по его продольной оси полостью, которая сообщена посредством отверстия в торцовой части шнека с зоной выдавливания перемешивающий элемент,размещенный в полости шнека и соединенный с привод вращения, шнек снабжен радиально установленными между его гребнями парубками переменной высоты для сообшения полости шнека с зоной загрузки.

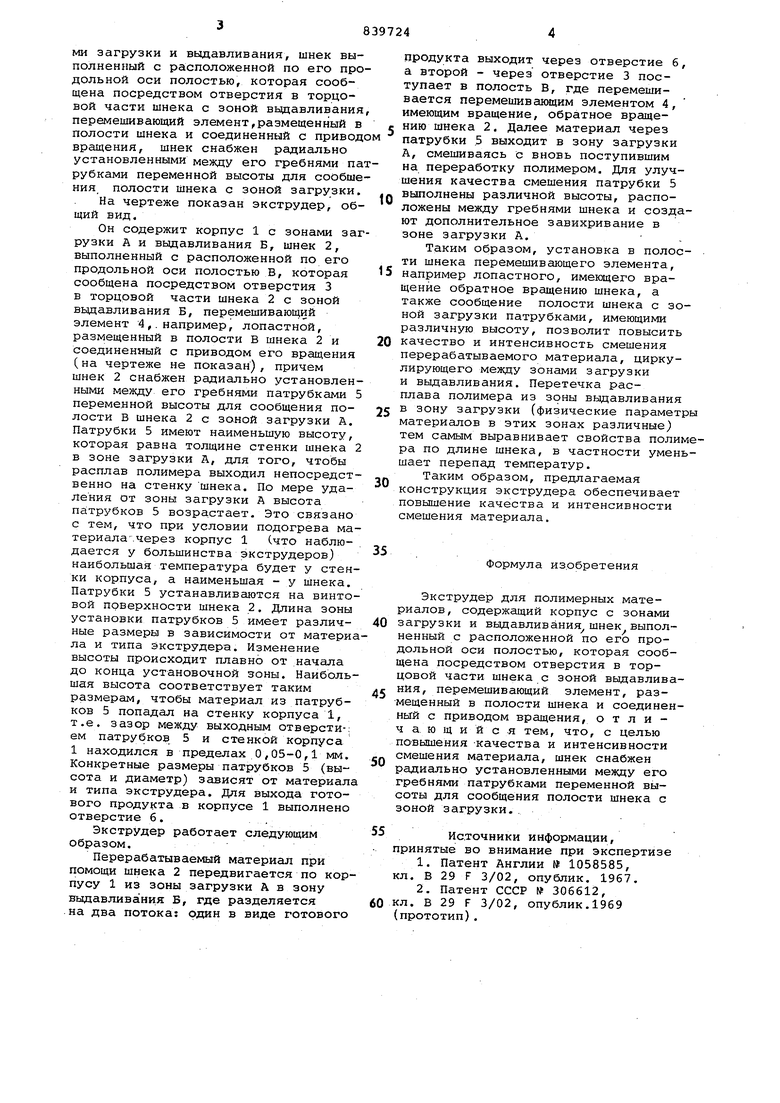

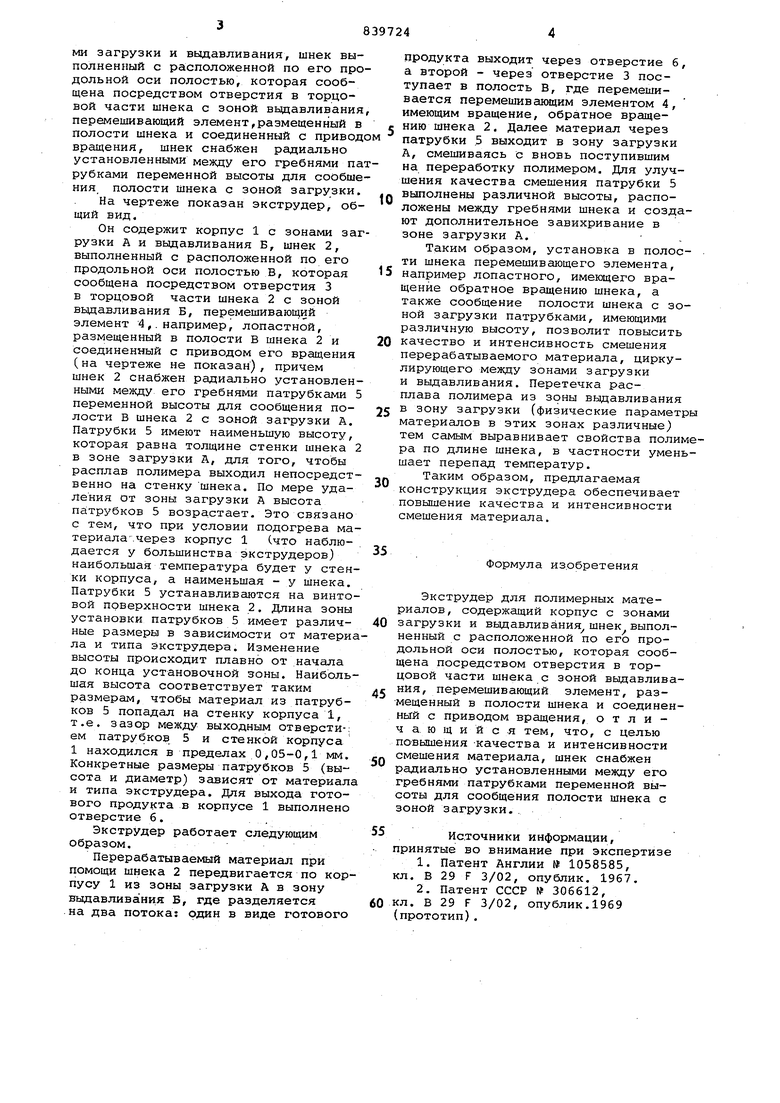

На чертеже показан экструдер, общий вид.

Он содержит корпус 1 с зонами загрузки А и выдавливания Б, шнек 2, выполненный с расположенной по его продольной оси полостью В, которая сообщена посредством отверстия 3 в торцовой части шнека 2 с зоной выдавливания Б, перемешивающий элемент 4,. например, лопастной, размещенный в полости В шнека 2 и соединенный с приводом его вращения (на чертеже не показан), причем шнек 2 снабжен радиально установленными между его гребнями патрубками 5 переменной высоты для сообщения полости в шнека 2 с зоной загрузки А. Патрубки 5 имеют наименьшую высоту, которая равна толщине стенки шнека 2 в зоне загрузки А, для того, чтобы расплав полимера выходил непосредственно на стенку шнека. По мере удаления от зоны загрузки А высота патрубков 5 возрастает. Это связано с тем, что при условии подогрева материала.через корпус 1 (что наблюдается у большинства экструдеров) наибольшая температура будет у стенки корпуса, а наименьшая - у шнека. Патрубки 5 устанавливаются на винтовой поверхности шнека 2. Длина зоны установки патрубков 5 имеет различные размере в зависимости от материала и типа экструдера. Изменение высоты происходит плавно от начала до конца установочной зоны. Наибольшая высота соответствует таким размерам, чтобы материал из патрубков 5 попадал на стенку корпуса 1, т.е. зазор между выходным отверсти-; ем патрубков. 5 и стенкой корпуса 1 находился в пределах 0,05-0,1 мм. Конкретные размеры патрубков 5 (высота и диаметр) зависят от материала и типа экструдера. Для выхода готового продукта в корпусе 1 выполнено отверстие б..

Экструдер работает следующим образом.

Перерабатываемый материал при помощи шнека 2 передвигается по корпусу 1 из зоны загрузки А в зону выдавлива ни я Б, где разделяется на два потока: один в виде готового

продукта выходит через отверстие б, а второй - через отверстие 3 поступает в полость В, где перемешивается перемешивающим элементом 4, имеющим вращение, обратное вращению шнека 2. Далее материал через патрубки 5 выходит в зону загрузки А, смешиваясь с вновь поступившим на переработку полимером. Для улучшения качества смешения патрубки 5 выполнены различной высоты, расположены между гребнями шнека и создают дополнительное завихривание в зоне загрузки А. ,

Таким образом, установка в полости шнека перемешивающего элемента, например лопастного, имеющего вращение обратное вращению шнека, а также сообщение полости шнека с зоной загрузки патрубками, имеющими различную высоту, позволит повысить качество и интенсивность смешения перерабатываемого материала, циркулирующего между зонами загрузки и вьщавливания. Перетечка расплава полимера из зоны вьвдавливания в зону загрузки (физические парамет материалов в этих зонах различные) тем самым выравнивает свойства полира по длине шнека, в частности уменшает перепад температур.

Таким образом, предлагаемая конструкция экструдера обеспечивает повышение качества и интенсивности смешения материала.

Формула изобретения

Экструдер для полимерных материалов, содержащий корпус с зонами загрузки и выдавливания шнек выполненный с расположенной по его продольной оси полостью, которая сообщена посредством отверстия в торцовой части шнека с зоной выдавливания, перемешивающий элемент, размещенный в полости шнека и соединенный с приводом вращения, отличающийся тем, что, с целью повышения -качества и интенсивности смешения материала, шнек снабжен радиально установленными между его гребнями патрубками переменной высоты для сообщения полости шнека с зоной загрузки..

Источники информации, принятые во внимание при экспертизе

1.Патент Англии № 1058585, кл. В 29 F 3/02, опублик. 1967.

2.Патент СССР № 306612, кл. В 29 F 3/02, опублик.1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный экструдер для полимерных материалов | 1980 |

|

SU903172A1 |

| Экструдер-смеситель для полимерных материалов | 1978 |

|

SU772882A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939268A1 |

| ИСКУССТВЕННАЯ ДРЕВЕСНАЯ МУКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ, ПЛИТА, ПОЛУЧЕННАЯ НА ОСНОВЕ ИСКУССТВЕННОЙ ДРЕВЕСНОЙ МУКИ, СПОСОБ И УСТРОЙСТВО ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ТАКОЙ ПЛИТЫ (ВАРИАНТЫ) | 1995 |

|

RU2129485C1 |

| Двухчервячный экструдер для переработки полимерных композиций | 1987 |

|

SU1509272A1 |

| Экструдер-смеситель | 1980 |

|

SU903173A1 |

| РОТОРНЫЙ АППАРАТ | 1991 |

|

RU2026706C1 |

| Двухшнековый экструдер | 1988 |

|

SU1650461A1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2013 |

|

RU2543195C1 |

Авторы

Даты

1981-06-23—Публикация

1979-06-28—Подача